與傳統(tǒng)的系統(tǒng)相比,該電路結構簡單,測溫精度高,溫度控制誤差小,并在不同時間常數下均可達到技術指標。文章同時給出了用串口調試精靈將PID控制器的輸出和溫度采樣值顯示在PC機上,以方便溫度的監(jiān)控的實現方法。

0 引 言

目前,水溫控制被廣泛應用于食品、醫(yī)藥、化工、家電等很多領域,水溫控制的好壞直接影響著產品的品質,因此,水溫控制具有十分重要的意義。本設計的任務與要求為1 L 水由1 kW的電爐加熱,要求水溫可以在一定范圍內由人工設定,并能在環(huán)境溫度降低時實現自動調整,以保持設定的溫度基本不變。主要性能指標:溫度設定范圍為25.0~100 ℃,最小區(qū)分度為0.1 ℃,溫度控制的靜態(tài)誤差小于或等于0.1 ℃,用SMC1602A 液晶顯示模塊顯示實際水溫和PID 控制算法中的三個主要參數Kc、Ti、Td 的賦值,用串口調試精靈將PID 控制器的輸出和溫度采樣值顯示在PC 機上。

1 系統(tǒng)方案

本設計以STC89C52 單片機為核心,采用了溫度傳感器DS18B20、RS232 標準接口及PID 控制算法對溫度進行控制。

該水溫控制系統(tǒng)是一個典型的檢測、控制型應用系統(tǒng),它要求系統(tǒng)完成從水溫檢測、信號處理、輸入、運算,到輸出控制電爐加熱功率以實現水溫控制的全過程。本設計實現了水溫的智能化控制以及提供完善的人機交互界面及PC 機與單片機通信接口,系統(tǒng)由PC 機與單片機通信模塊、溫度檢測及其顯示模塊、PID 控制算法等模塊組成,其特點在于采用PC 機與單片機通信,系統(tǒng)框圖如圖1 所示。

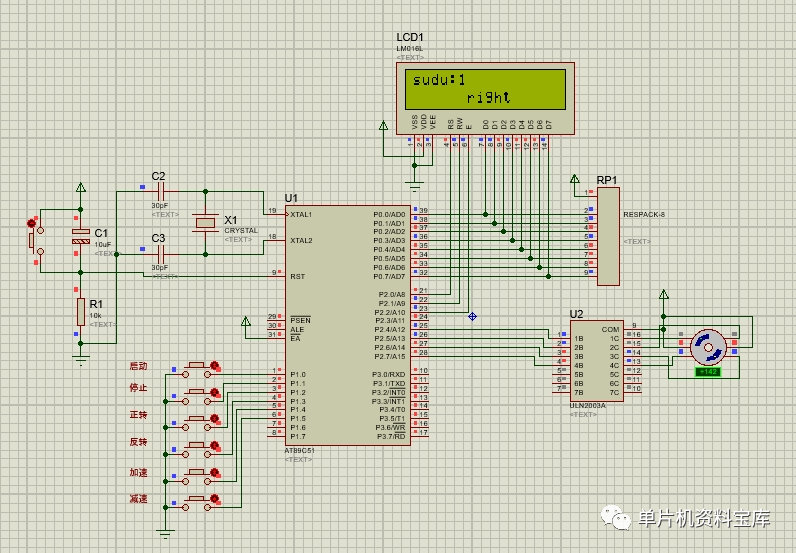

本電路總體設計包括四部分:主機控制部分(STC89C52)、溫度采樣與顯示電路、溫度控制電路、PC 機與單片機通信電路。

2.1 主機控制部分

主機控制部分是電路的核心,系統(tǒng)的控制采用單片機89C52.單片機89C52 內部有8 KB 單元的程序存儲器以及512 B 的數據存儲器,因此,系統(tǒng)不必擴展外部程序存儲器和數據存儲器,這樣就可以大大減少系統(tǒng)硬件部分的復雜度。

2.2 溫度采樣與顯示電路

系統(tǒng)的信號采集與顯示電路主要由溫度傳感器DS18B20和SMC1602A 液晶顯示模塊兩部分組成。

DS18B20 采用獨特的單線接口方式,在與微處理器連接時,僅需要一條口線即可實現微處理器與DS18B20 的雙向通信。測溫范圍為-55~+125 ℃,固有測溫分辨率為0.5 ℃,工作電源為3~5 V/DC,在使用中不需要任何外圍元件,測量結果以9~12 b 數字量方式串行傳送,適用于DN15~25、DN40~DN250 各種介質工業(yè)管道和狹小空間設備的測溫。

SMC1602 液晶顯示器以其微功耗、小體積、使用靈活等諸多優(yōu)點在袖珍式儀表和低功耗應用系統(tǒng)中得到越來越廣泛的應用。液晶顯示器通常可分為兩大類,一類是點陣型,另一類是字符型。點陣型液晶通常面積較大,可以顯示圖形; 而一般的字符型液晶只有兩行,面積小,只能顯示字符和一些很簡單的圖形,簡單、易控制且成本低。目前,市面上的字符型液晶絕大多數是基于HD44780 液晶芯片的,所以控制原理是完全相同的,為HD44780 寫的控制程序可以很方便地應用于市面上大部分的字符型液晶。字符型LCD 通常有14 條引腳線( 市面上也有很多16 條引腳線的LCD,多出來的2 條線是電源線VCC(15 腳) 和地線GND.

2.3 溫度控制電路

此部分電路主要由光電耦合器、三極管和繼電器組成。

光電耦合器的耐壓值為400 V,它的輸出級經三極管將功率放大后控制繼電器常開觸點的通斷,從而最終達到控制電爐子的目的,100 Ω電阻與0.01 μF 電容組成雙向可控硅保護電路。

2.4 PC 機與單片機通信電路

為了使系統(tǒng)具有更好的人機交換界面,在系統(tǒng)設計中我們通過Visual Basic 語言設計了微機控制界面。系統(tǒng)與微機的通信大大提高了系統(tǒng)的各方面性能。

由于單片機89C52 串行口為TTL 電平, 而PC 機為RS232 電平,因此,系統(tǒng)采用了MAX232 電平轉換芯片來進行電平轉換。

因為系統(tǒng)設計了通信功能,即主系統(tǒng)(89C52)和PC 機的通信,所以在觀察PID 控制器的輸出時更加明顯,很大程度上降低了參數整定的難度。另外,通過可視化窗口能夠看到系統(tǒng)的采樣值。

3 軟件設計

本系統(tǒng)的軟件設計主要包括三大部分:PC 機與單片機通信模塊的軟件設計、溫度采樣與顯示電路模塊的軟件設計、溫度控制模塊的軟件設計。

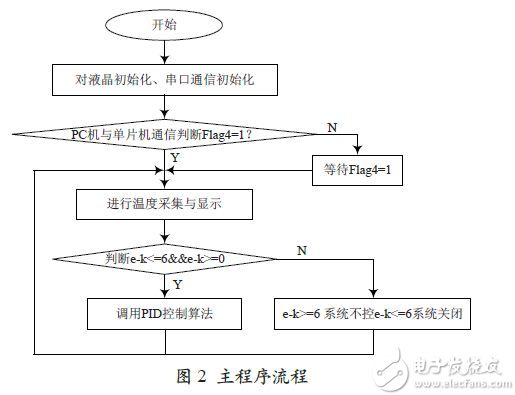

3.1 主程序流程圖

主程序流程如圖2所示,程序主要完成以下的幾部分任務:

(1) 初始化:設定各參數的初始值,設定串行口、定時器以及液晶顯示模塊。

(2) PC 機與單片機通信:此部分程序主要完成數據在PC 機和單片機間的相互發(fā)送,其主要通過89C52 單片機的半雙工串行口完成,從而完成與微機控制接口RS232 的連接及通信的控制。

(3) 溫度采集及其顯示:主要完成溫度信號的采集及其對轉換后的數字量進行處理,進而用字符型液晶顯示模塊將實時溫度進行顯示。

3.2 PID 控制算法

PID 算法是此溫控系統(tǒng)性能好壞的決定性因素。其一般算式及模擬控制規(guī)律表達式如下:

式中,u(t)為控制器的輸出;e(t)為偏差,即設定值與反饋值之差;Kc 為控制器的放大系數,即比例增益;Ti 為控制器的積分常數;Td 為控制器的微分時間常數。PID 算法的原理即調節(jié)Kc、Ti、Td 三個參數,使系統(tǒng)達到穩(wěn)定。

由于PID 的一般算式不易與單片機處理,因此,在設計中采用了增量型PID 算法。將式(1)轉換成:

式(3)中的u(k) 即輸出PWM 波的導通時間。其控制算法如圖3 所示。

4 測試方法與測試結果

4.1 測試方法

在電爐子中放入1 L 清水,電爐子和控制系統(tǒng)相連,給系統(tǒng)上電,系統(tǒng)進入準備工作狀態(tài)。分別設定溫度為35.3 ℃、40.2 ℃、45 ℃、60 ℃、74.0 ℃、81 ℃,觀察設定溫度和實際溫度,并記錄數據。填寫表1,同時觀察水溫變化的動態(tài)情況,并記錄溫度穩(wěn)定的時間,填寫表2.

4.2 測試結果

設定溫度與實測溫度的數據對比如表1 所列。表2 所列是溫度穩(wěn)定和時間的關系,表2 中的設定溫度為50℃,每隔30 s 記錄實測溫度。

5 結 論

從表1 中的數據可知,系統(tǒng)的誤差基本穩(wěn)定在±0.3 ℃,因而能很好地滿足系統(tǒng)的設計要求。從表2 所得的數據可知,系統(tǒng)運行5 min 時,基本達到了穩(wěn)定,說明系統(tǒng)能很好地控制溫度達到理想值,為需要精確控制溫度的任務提供了參考。同時,系統(tǒng)實現了PC 機與單片機的通信,把控制參數和控制結果顯示PC 機上,方便監(jiān)控,實現了溫度的控制和智能監(jiān)控。

-

溫度傳感器

+關注

關注

48文章

2913瀏覽量

155889 -

STC89C52

+關注

關注

41文章

330瀏覽量

82008 -

PID

+關注

關注

35文章

1471瀏覽量

85289 -

DS18B20

+關注

關注

10文章

778瀏覽量

80705

發(fā)布評論請先 登錄

相關推薦

基于PWM的溫度控制系統(tǒng)設計

基于STM32單片機的糧倉溫濕度控制系統(tǒng)設計

基于51單片機的室內溫濕度自動控制系統(tǒng)設計

基于51單片機的室內溫濕度自動控制系統(tǒng)設計

基于51單片機的溫度報警系統(tǒng)(仿真)設計

單片機按鍵切換模式命令

單片機的功能側重于測量和控制什么

基于單片機的步進電機控制系統(tǒng)設計

單片機實現PC機溫度控制系統(tǒng)方案

單片機實現PC機溫度控制系統(tǒng)方案

評論