(接上文)

3 PCB焊接點大量增加對可靠性的影響

PCB的失和故障中最大的比率是焊接點的失效,其失效(故障)率可高到70%以上。而焊接點的失效(故障)率主要表現為焊接點界面處“虛焊”(界面的面積非全部焊接上、或部分焊接著、或焊接不飽滿等)和斷裂(斷離而開路、特別是“虛焊”時占多數,因為結合力減小了),因此減少PCB上的焊接點的數量是提高可靠性的主要方向!

目前PCB的發展趨勢是高密度化,也就是說:PCB于元器件的焊接點不是減少而是還得繼續迅速增加著!為了解決這個問題,主要方法:

(1)埋置無源元件在PCB板內;

(2)埋置有源元件在PCB板內。

(3)更新現有的焊接工藝,使其滿足pcb高密度、多焊點、精密焊接的需求。

這樣一來,PCB板面上的焊接點就可以提高可靠性,也可以大大地提高或延長使用壽命!

3.1 埋置無源元件的必要性

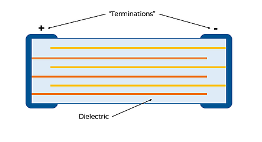

無源元件(指電阻、電容和電感)是用來組成“濾波電路”以消除或減輕干擾湖無用的信號,保證需要的信號完整或較完整地通過,因此在安裝有源元件(如IC集成電路)的同時,必然在其周圍安裝著很多的無源的元件。

3.1.1 無源元件的數量越來越多

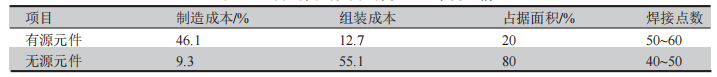

在PCB組裝中,大多數的無源元件數與有源元件數比是處在(15~50):1之間。但是,由于有源(IC等)元件的集成度越來越高和信號傳輸高頻化與高速化,要求配置的無源(電阻、電容和電感)元件也隨著越來越多,起比率也越來越靠近50:1。表5示出一般PCB組裝中的各種元件的比率情況。

目前一個典型的移動電話產品中元器件的總數量可達400多個,而有源(IC組件)元件不到20個,380多個是無源(電容、電阻和電感)元件。在這個移動電話中,無源元件占PCB80%的面積、70%的組裝成本!

3.1.2PCB制造面臨的挑戰

由于有源(IC等)元件的集成度越來越高和信號傳輸高頻化與高速化,要求配置的無源(電阻、電容和電感)元件也隨著越來越多,起比率也越來越靠近50:1。目前情況,不管BGA(球柵陣列組件)的I/O(輸入/輸出)數量增加到多高,其中30%~50%的焊點均屬于無源元件的焊接!

(1)小型化的挑戰。

在PCB組裝中,由于有源元件周圍要安裝匹配的大量無源元件,它們將占據著大部分面積,如在普通的一個移動電話中,無源元件占PCB面積的80%,而目前功能更多、性能更好的移動電話中,其占比還要大些。所以在PCB發展時必須創新和發展小型化或集成化作為重點。

(2)低成本的挑戰。

在PCB的安裝中已經遇到成本的挑戰!無源元件安裝在PCB表面上,不僅占據著80%左右的面積而且占據了70%左右的組裝的成本,同時它也是影響電子組裝的低效率的主要因素。另外,目前的有源元件和無源元件的制造成本和組裝成本剛好是相反的。

(3)高頻高速化的挑戰。

電子產品的高頻化(含高速數字化)的發展是非常快速的,不僅是幾個GHz的問題而幾十GHz問題,隨著是幾百GHz 到幾千GHz的事情!在高頻化條件下,各種元件的端電極、焊點、焊盤、連線、孔等都會帶來寄生參量(如寄生電容、寄生電感等),這種寄生參量將隨著高頻增加程度而增加,并產生“干擾”造成傳輸信號損失或“失真”,而無源元件所形成的電路是引起寄生參量的主要因素!

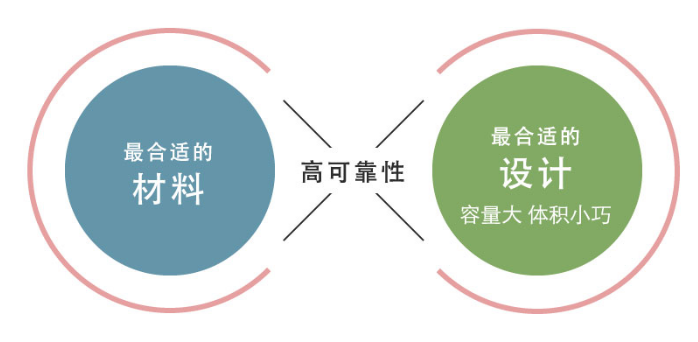

(4)高可靠性化的挑戰。

電子產品的高可性的主要課題是故障率問題,而焊接點的故障率是最大的,大約占70%左

右。焊接點故障主要來自三個方面:

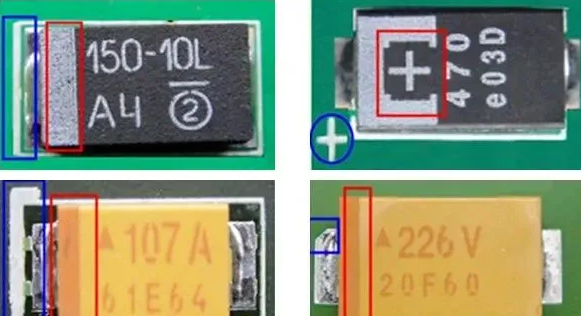

①焊接點焊接缺陷,如虛焊、焊接不完整等;

②焊接點結合力小,不能抵抗住冷/熱沖擊(內應力)、震動等能力;

③環境影響如氧化、腐蝕等削弱焊接點結合力。

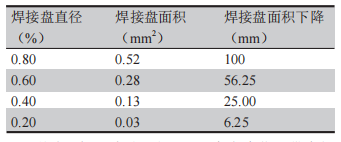

(5)尺寸極限。

隨著小型化的發展和要求,元器件的尺寸越來越小,而尺寸的縮小帶來安裝的困難度就越大,同時安裝的成本也越來越高。如片式電阻為例,從0603(1.6 mm×0.8 mm)→0402(1.0 mm×0.5 mm)→0201(0.6 mm×0.3 mm),目前可小到01005(0.4 mm×0.2 mm)。盡管還可以再小下去,但安裝十分困難,生產率低、成本也高、可靠性有帶來課題。

還有經濟效益方面也是一個問題,如低的生產率、高成本和可靠性(故障率)等。

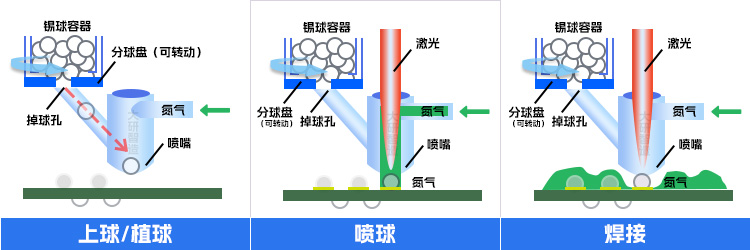

3.1.3 激光焊錫技術的發展

激光焊錫技術作為一種新型的焊接方法,為PCB的高密度化和可靠性提供了新的解決方案。激光焊錫技術作為一種先進的無接觸熱傳導型加熱焊接工藝,利用高能量密度的激光束作為熱源,通過精確控制激光參數,實現焊料的快速熔化和焊接。這種焊接方法具有熱影響區域小、焊接速度快、焊接質量高等特點,能夠有效避免傳統焊接過程中的熱損傷和機械損傷。

激光焊錫技術的非接觸式加工特點能有效降低焊接殘余應力,減少對周圍焊點及零件的損傷。特別是在傳統手工烙鐵難以接近的部位,激光焊錫技術能夠順利完成焊接作業,展現出其在微小空間和復雜立體產品焊接作業中的獨特優勢。此外,激光焊錫無殘留、不需要清洗、熱影響小,這些特點使得激光焊錫成為提高焊接質量的理想選擇。

4 總結

總之,隨著PCB高密度化提高將帶來焊接點的面積和焊接結合力的減小,而高密度化和信號傳輸高頻化與高速數字化的結合,必然帶來PCB內部高溫化和焊接點熱應力增大化,這些是威脅著PCB的高可靠性的主要根源!因此,在PCB高密度化、信號高頻化等的產品中,必須加強高導熱化措施,而有效的方法是把無源元件和有源元件埋置到PCB內部或采用激光焊錫技術,這些方法不僅是目前和今后PCB開發和制造的亮點,也是PCB發展和升級的根本出路!

本文由大研智造撰寫,專注于提供智能制造精密焊接領域的最新技術資訊和深度分析。大研智造是集研發生產銷售服務為一體的激光焊錫機技術廠家,擁有20年+的行業經驗。想要了解更多關于激光焊錫機在智能制造精密焊接領域中的應用,或是有特定的技術需求,請通過大研智造官網與我們聯系。歡迎來我司參觀、試機、免費打樣。

審核編輯 黃宇

-

pcb

+關注

關注

4317文章

23002瀏覽量

396233 -

激光

+關注

關注

19文章

3120瀏覽量

64362 -

焊錫

+關注

關注

0文章

253瀏覽量

18060 -

焊接點

+關注

關注

0文章

6瀏覽量

5904 -

無源元件

+關注

關注

1文章

1279瀏覽量

16941

發布評論請先 登錄

相關推薦

PCB高可靠性化要求與發展——PCB高可靠性的影響因素(上)

提升微波組件可靠性:跨接片激光焊錫工藝的關鍵作用

PCB高可靠性化要求與發展——無源元件與激光焊錫技術(下)

PCB高可靠性化要求與發展——無源元件與激光焊錫技術(下)

評論