為實現工業生產的自動化,需要對生產過程中溫度、壓力、流量、物位等數據進行全面監控,這些功能通過相應的檢測儀表來實現,儀表一旦發生故障,將對工業生產的正常進行造成嚴重影響。

因此,工控人員必須熟練掌握四大儀表的物理構造、測量原理以及性能指標等,能夠準確地對儀表故障進行診斷和處理,從而保證工業生產的正常進行。

一、工業自動化控制四大儀表

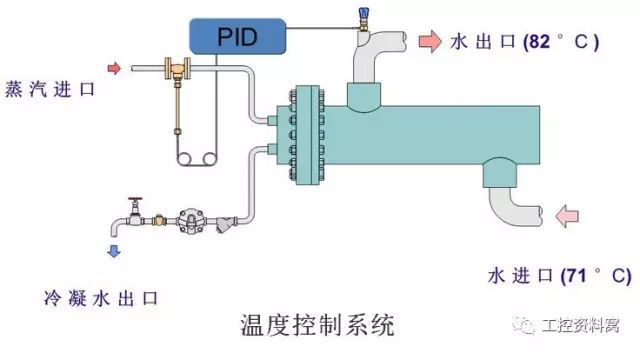

1溫度儀表

石油化工生產中所進行的化學反應及變化需要在特定的溫度及壓力環境下才能順利進行,為實時監測溫度變化、精密掌控溫度范圍,必須在生產中布設一定數量的溫度儀表。目前對于生產溫度主要采取接觸測量,通過熱電偶、熱電阻等測溫元件來測量溫度數據,并借助現場總線技術來達到自動化溫控效果。

熱電偶與熱電阻的識別

工業用熱電偶和熱電阻保護套管的外形幾乎是一樣的,有的測溫元件外形很小,如鎧裝型的,兩者外形又基本相同。

1、在有銘牌,知道型號的情況下,可采通過銘牌識別。

熱電偶:原理為熱電效應,其分度號為S、B、E、K、R、J、T七種標準化型號。

熱電阻:原理為電阻的熱效應(導體或半導體的電阻值隨溫度變化而變化這一特性),其分度號為Pt10、Pt100、Pt1000、Cu50和Cu100。其中Pt100和Cu50的應用最為廣泛。

2、在沒有銘牌,又不知道型號的情況下,可采用以下方法識別。

(1)看測溫元件的引出線,通常熱電偶只有兩根引出線,如果有三根引出線就是熱電阻了。

但對于有四根引出線的,需要測量電阻值來判斷是雙支熱電偶,還是四線制的熱電阻。先從四根引出線中找出電阻幾乎為零的兩對引出線,再測量這兩對引出線間的電阻值,如果為無窮大,則就是雙支熱電偶了,電阻值幾乎為零的一對引出線就是一支熱電偶。如果兩對引出線的電阻在10-110之間,則是單支四線制的熱電阻,看它的電阻值與什么分度號的熱電阻最接近,則就是該分度號的熱電阻。

(2) 如果只有兩根引出線時,可以用數字萬用表測量電阻值來判斷,由于熱電偶的電阻值很小,熱電阻幾乎為零;如果測量時電阻值很小,可能就是熱電偶。熱電阻在室溫狀態下,其最小電阻值也將大于10。

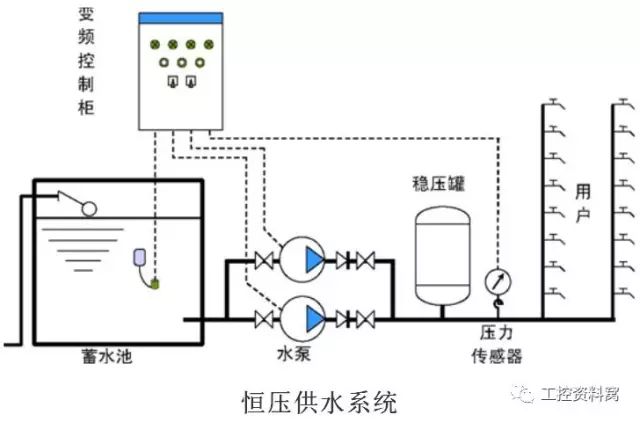

2壓力儀表

壓力儀表的類型比較多樣,如壓力傳感器、壓力變送器、特種壓力表等,壓力儀表可以用于高溫、腐蝕等極端環境下的壓力測量,也可用于易結晶及粉粒狀介質的壓力測量。

通常情況下壓力調節系統會借助壓力變送器將采集到的信號輸送至集散控制系統,實現自動化壓力測量及控制效果。

3物位儀表

根據測量方法的不同,可以將物位儀表劃分為浮力式、直讀式、差壓式、輻射式、雷達式等,在石油化工生產中,雷達式物位儀表由于測量精度較高,同時對石化物料具有較強的適用性,正逐漸受到行業的青睞。

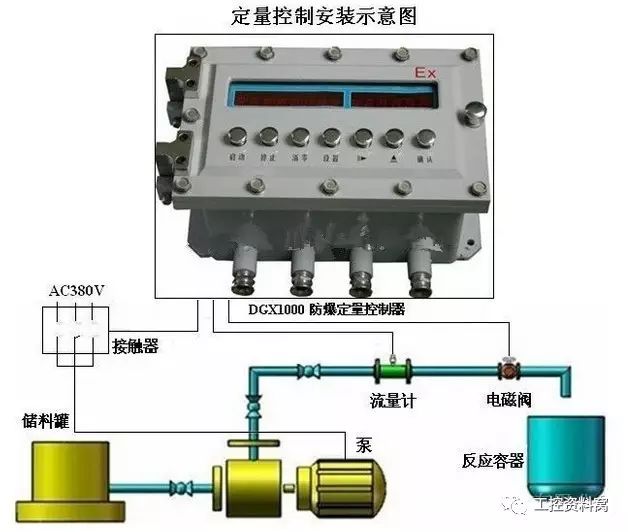

4流量儀表

流量儀表基本上基于兩種測量原理,一是體積流量測量,二是質量流量測量。孔板差壓流量計、電磁流量計、超聲波流量計、渦街流量計等,幾乎現在所有的流量計都是檢測體積的流量計。由于現在都是采用智能化,只要選擇流量計的內部參數的改變,也能檢測質量流量。

二、儀表故障的原因分析

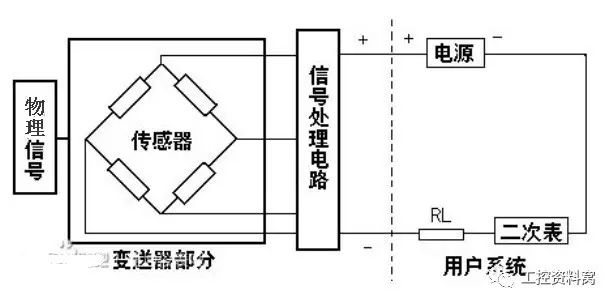

通常情況下,自動化控制儀表由傳感器、變送器、顯示器三部分組成。其中傳感器負責被測對象模擬信號的檢測;變送器負責將傳感器輸出的信號轉化為標準電流信號(4~20 mA),同時將信號輸送至PLC控制器;顯示器負責測量數據的直觀顯示。

儀表故障通常表現為指示異常,如示數偏低、偏高、不動、異常波動等,導致儀表異常的原因有兩種:

1、工藝參數本身出現異常;

2、測量系統的某一環節發生故障,導致數據顯示不準確。

要正確診斷故障原因的方法:

1、對儀表的測量原理、物理結構、使用特性等具有一定的了解;

2、要熟知測量系統的整個工作流程;

3、對工業生產的工藝流程、物料特性、設備性質等具有比較深入的了解。

下面就四大儀表常見疑難故障進行具體講解。

1流量儀表故障

1)若流量儀表值達到最高,一般現場檢測儀表也會顯示最高,這時手動調節遠程調節閥大小,若流量值減小,說明是工藝問題;若流量值不變,應該是儀表系統的故障,需要檢測儀表信號傳輸系統、測量引壓系統等是否存在異常。

2)若流量指數異常波動,可以將系統由自動控制轉到手動,若依然存在波動狀況,說明是工藝原因所致;若波動減小,說明是PID參數問題或儀表問題。

3)若儀表流量達到最低,首先檢查現場檢測儀表,若現場儀表同樣顯示最低,則查看調節閥開度,開度為零說明故障發生在流量調節裝置上,若開度正常,極有可能是物料結晶、管道阻塞或壓力過低所致。若現場儀表正常,說明顯示儀表出現問題,其原因通常是機械儀表齒輪卡死、差壓變送器正壓室滲漏等。

2物位儀表故障

1)液位儀表值達最高或最低時,根據現場檢測儀表進行判斷,若現場儀表正常,則將系統改為手動調控,查看液位是否變動,若液位能夠在某一范圍內保持穩定,說明是液位控制系統出現問題,反之則是工藝方面的原因。

2)對于差壓式液位儀表,當控制儀表與現場檢測儀表的顯示數據不符,且現場儀表不存在明顯異常時,檢查導壓管液封是否正常,若存在泄漏現象,補充密封液,儀表歸零;若不存在泄漏情況,初步推斷是儀表負遷移量出錯,需進行校正。

3)液位控制儀表的數據異常波動時,要根據設備容量分情況進行判斷,設備容量大的,通常是儀表出現問題;設備容量小的,要先檢查工藝操作,若工藝操作有所變動,極有可能是工藝原因導致的波動,反之就是儀表方面的問題。

3壓力儀表故障

當壓力儀表數據異常時,應當根據被測介質的物理狀態――固態、液態、氣態,進行針對性的檢測和診斷。

1)壓力控制儀表出現異常波動時,要首先確認工藝操作的變動情況,因為此類變化多是由工藝操作及PID參數異常所致。

2)當控制儀表停滯不動,即工藝操作變化的情況下儀表數據依然保持恒定時,通常是由于壓力測量系統出現故障所致。這時應首先確認引壓導管是否存在阻塞情況,若管道暢通,再確認壓力變送輸出裝置是否處于正常狀態,如果發現異常變化,則可確認問題出現在測量指示系統。

4溫度儀表故障

溫度儀表故障通常表現為示數偏高、偏低或反應遲緩,當溫度儀表發生故障時,要注意以下兩點:一是溫度儀表大都采用電動儀表;二是該系統儀表在檢測時具有比較明顯的滯后性。

1)溫度儀表數據突然間變化到最高或最低,通常屬于儀表系統方面的問題,這是由于儀表系統本身具有一定的滯后性,鮮少出現突發性的變動。若出現突發性的變動,一般是由熱電阻、熱電偶或變送放大器異常所致。

2)溫度控制儀表發生高頻異常波動時,通常是由于PID參數設置不當所致。

3)溫度控制儀表發生比較明顯的緩慢波動時,一般是由工藝操作方面的變動所引起的。若可排除工藝操作方面的影響,那么極有可能是儀表控制系統出現了故障。

結語

工業自動化儀表控制系統的應用給工控行業帶來了巨大的方便,重新定位了人與工控系統之間的互動關系。

在分析和處理實際的工控儀表故障時,不僅要掌握扎實的儀表理論和知識,還要對工藝實踐有著詳盡的理解,如此才能對儀表故障進行快速的診斷,然后采取合適的手段進行故障處理,保障工業生產的順利進行。

-

壓力儀表

+關注

關注

0文章

28瀏覽量

12109 -

溫度儀表

+關注

關注

0文章

35瀏覽量

10368 -

流量儀表

+關注

關注

1文章

46瀏覽量

10296 -

物位儀表

+關注

關注

0文章

47瀏覽量

6991

原文標題:工控四大儀表之故障原因及解決辦法

文章出處:【微信號:gongkongworld,微信公眾號:工控資料窩】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

熟練了解工控四大儀表并對儀表故障原因進行診斷和處理

熟練了解工控四大儀表并對儀表故障原因進行診斷和處理

評論