編者按

從2017年下半年開始,采用硅碳負極的鋰電池有少量推向高端數碼市場,動力電池企業也正在抓緊研發當中,快者處于中試水平。2018年硅碳復合材料用量將達2000-3000噸,同比增長一倍左右。

國內要實現2020年動力電池能量密度達到300Wh/kg的目標,采用傳統的石墨根本不可能實現,采用硅碳材料是必然出路。正是在動力電池能量密度快速提升的迫切需求下,屬于硅碳負極的時代即將到來。

近日高工鋰電從量產硅碳電池企業、相關配套材料企業等多方獲悉,從2017年下半年開始,采用硅碳負極的鋰電池有少量推向高端數碼市場,動力電池企業也正在抓緊研發當中,快者處于中試水平。2018年硅碳復合材料用量將達2000-3000噸,同比增長一倍左右。

“公司硅碳電池主要用于高端數碼。”一家電池企業高層透露,雖然硅碳負極成本高,但用于終端產品的價格也高。硅碳電池暫時未用于動力,不是因為研發生產難度特別高,而是動力電池需要很長的使用壽命,驗證時間不夠。

值得一提的是,業內存在一種看法,電池企業會先將硅碳負極用于數碼鋰電池,等摸透了再向動力電池領域推廣。目前圓柱、方形、軟包電池等都有在試用硅碳負極,相對而言,18650結構比較適用硅碳負極,相對偏多些。

總體而言,硅碳動力電池是行業發展的一個必然趨勢,而且距離量產時間越來越近,快則一年左右,慢則兩年左右。目前主流負極材料企業正抓緊擴張硅碳材料產能,相關配套材料(正極材料NCM811/NCA、電解液、粘貼劑)研發及生產也都趨向成熟。

?動力電池企業搶占硅碳風口 負極企業響應擴產

其實硅碳負極早已經應用到了動力電池領域,2016年4月特斯拉Model3發布時,就有分析指出,Model3采用了松下電池,負極材料是人造石墨中加入10%的硅基材料,容量在550mAh/g以上,能量密度可達300Wh/kg。

除松下率先初步實現硅碳動力電池產業化以外,國內動力電池企業比亞迪、寧德時代、天津力神、萬向A123、國軒高科、微宏動力等都展開了對硅碳負極體系的研發和試生產。

2016年10月消息顯示,由省科技廳重點推動,寧德時代與中科院物理研究所等單位聯合申報的“新一代鋰離子動力電池產業化技術開發”項目啟動,研發以高鎳三元材料為正極、硅碳復合物為負極的鋰離子動力電池,可將鋰離子動力電池的比能量從目前的150~180Wh/kg大幅提高至300Wh/kg以上,有效提升我國動力蓄電池產業的國際競爭力。

據了解,上述項目將在2020年產業化應用,屆時開發的高比能動力電池,將把電動車續航里程提升一倍,達到450-500公里。

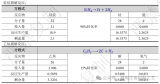

2017年上半年消息顯示,天津力神牽頭承擔的國家項目“高比能量密度鋰離子動力電池開發與產業化技術攻關”開發完成能量密度達260Wh/kg的動力電池單體,在350次充放電循環后容量保持率達到83.28%;同時開發出了能量密度達280Wh/kg以及300Wh/kg的動力電池樣品。這其中,就應用到了硅碳復合負極材料。

同樣在2017年上半年,國軒高科牽頭承擔的重點專項“高比能量動力鋰離子電池的研發與集成應用”進展顯示,在該項目中,采用高鎳正極材料匹配硅基負極材料實現單體電池能量密度達281Wh/kg,1C倍率充放室溫循環350次容量保持80%;采用富鋰正極材料匹配硅基負極材料實現單體電池能量密度達302Wh/kg,0.5C倍充倍放室溫循環195次容量保持80%。

無論是當前的研發及試生產,或是即將到來的批量應用,下游動力電池企業對硅碳負極材料都提出了明確的需求。在此趨勢下,主流負極材料企業積極響應,在提升硅碳負極材料研發實力的同時,紛紛擴大硅碳負極材料產能。

高工鋰電了解到,正拓能源通過采用納米結構化、碳包覆處理和二次造粒三大創新技術,有效提高了硅碳材料的循環性能,解決了包覆不均勻導致硅材料與電解液中HF組分與硅反應引起的電性能惡化和極片膨脹的問題。其硅碳負極具有克容量高(400mAh/g-650mAh/g)、循環性能好等優點,產品首次放電容量≥420mAh/g;庫倫效率≥91%,1000周0.5C循環后容量保持率≥80%。

據正拓能源負責人透露,公司建設的年產3000噸硅碳負極材料項目已經于2017年8月實現批量生產,前期主推420mAh/g和450mAh/g兩個型號,目前處于送樣測試和小批量供貨階段。同時,公司還在進一步研發500mAh/g、650mAh/g的超高容量硅碳負極,為后續的容量持續提升做技術儲備。

杉杉股份方面,2017年4月其對外稱,公司硅碳負極已經具備每月噸級的出貨規模,預計2017年有望完成4000噸/年的生產規模。7月,公司在接受投資機構調研時對外表示,公司硅碳負極已經開始逐步放量,按能量密度定價,以Wh成本計量。

璞泰來于2017年4月宣布,計劃投資50億元在江蘇溧陽建隔膜、負極材料等項目,而在該項目中,就包括與中科院物理所合作量產新型硅碳復合負極材料。來自招商證券資料顯示,國軒高科募投了5000噸/年的硅碳負極材料項目,預計2018年投產。

?正極/電解液及粘合劑企業配合研發 創新產品量產

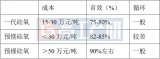

業界分析認為,做出硅碳復合負極材料并不難,但批量生產出電化學性能優良的復合材料則非常難。制約硅碳負極大規模應用的問題主要集中在三個方面:一是硅碳復合材料的電極膨脹率較高;二是硅碳負極材料的循環性和庫侖效率仍有待進一步提高;三是成本問題。

若暫不考慮成本問題,只從技術角度考慮,解決硅碳負極膨脹缺陷及循環性差的問題,除了需要負極材料企業及電池企業共同努力以外,還需要包括正極材料、電解液和粘合劑在內的“一攬子”配方和工藝解決方案。

正極材料方面,硅碳負極主要搭配正極材料NCM811、NCA,而國內正極材料行業正從NCM523向NCM622過渡,NCM811因高技術壁壘離走向成熟還有多項技術難題需克服。

不過,在行業緊迫形勢下,包括杉杉能源、當升科技、寧波金和等正極材料企業均加快研發進程。其中寧波金和、杉杉能源率先實現量產(詳情請見高工鋰電此前報道《助力動力電池“提密降本” 6家企業高鎳三元811最新進展》)。

電解液方面,目前硅碳電解液大多是采用高含量的FEC來穩定硅碳負極的SEI,以此來改善硅碳負極的循環性能,但高含量的FEC容易被高鎳正極或高電壓NMC正極所催化分解,從而劣化電池的高溫存儲性能和高溫循環性能。

對此,新宙邦自主開發了新型正極成膜添加劑LDY196,其能明顯抑制電解液在高鎳正極和高壓NMC正極上的氧化分解,從而能有效改善高含量FEC電解液在高鎳或高電壓NMC電池下的高溫不足和循環不足的問題。

通過新型正極成膜添加劑LDY196,負極成膜添加劑VC,FEC,鋰鹽型低阻抗添加劑等開發了一系列電解液產品,該系列電解液產品用于高鎳正極/硅碳負極的動力電池體系中,能滿足循環1000周的要求,并能獲得優良的高溫性能和低溫性能。

該系列產品廣泛適用于高能量密度NCM811、NCA、高電壓三元正極配硅碳負極動力電池,已經在國內外的中高端客戶中得到大批量應用。

另據公開資料顯示,珠海市賽緯電子材料有限公司的研發人員通過與客戶的實際合作發現硅負極在混合電解液中具有比在單一電解液中更好的電化學性能。將六氟磷酸鋰(LiPF6)與一定量雙草酸硼酸鋰(LiBOB)混合,并加入碳酸亞乙烯酯(VC),LiBOB和VC的添加對形成厚的SEI層產生了良好的協同效應。此外,電解液中添加新型鋰鹽如二(三氟甲基磺酰)亞胺鋰(LiTFSI)也能提高硅碳電池的循環性能。

粘合劑方面,從工作原理看,硅做負極時,充電時鋰離子從正極材料脫出,嵌入硅晶體內部晶格間時,造成膨脹(可達300%),形成硅鋰合金;而放電時鋰離子從晶格間脫出,又形成大的間隙。開發合適的粘合劑來保持電極結構的完整很重要。

高工鋰電了解到,適用于硅碳材料的粘合劑要比一般產品的粘貼能力要強,包括與硅碳的粘貼能力及產品本身的內聚力都要很強。硅在膨脹的時候,粘合劑能拉住它;在拉的時候,粘合劑不能變形,能恢復原狀,以保證電池的性能及壽命。另外,粘合劑需要跟電解液親和,讓電解液不影響粘合劑的內聚力。

值得一提的是,由于每家企業的“硅”本身不一樣,加入比例也不一樣,對粘合劑的要求還會有些差別,所以需要粘合劑企業在滿足上述要求的同時,針對性地做出調整。

成都中科來方能源科技股份有限公司總經理李仁貴透露,公司很早將適用于硅碳負極的粘合劑作為項目來研發,結合客戶提出的建設性意見,加之自身在粘合劑多年的研發經驗,已經開發出相應產品,并已量產出貨。

-

動力電池

+關注

關注

113文章

4514瀏覽量

77470 -

正極材料

+關注

關注

4文章

315瀏覽量

18487 -

電解液

+關注

關注

10文章

839瀏覽量

23064 -

負極材料

+關注

關注

12文章

177瀏覽量

14195

原文標題:【佳的自動化·高工透視】硅碳負極該如何配套正極/電解液/粘結劑?

文章出處:【微信號:gh_a6b91417f850,微信公眾號:高工鋰電技術與應用】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

負極材料企業正擴張硅碳材料產能,相關配套材料研發及生產也趨向成熟

負極材料企業正擴張硅碳材料產能,相關配套材料研發及生產也趨向成熟

評論