文章來源:華僑大學

作者:戴家慶

摘要:碳化硅作為一種寬禁帶半導體材料,比傳統(tǒng)的硅基器件具有更優(yōu)越的性能。碳化硅SiC MOSFET作為一種新型寬禁帶半導體器件,具有導通電阻低,開關損耗小的特點,可降低器件損耗,提升系統(tǒng)效率,更適合應用于高頻電路。碳化硅SiC MOSFET這些優(yōu)良特性,需要通過模塊封裝以及驅動電路系統(tǒng),才能得到完美展現(xiàn)。為此,本文針對碳化硅SiC MOSFE的封裝技術以及驅動設計進行進行研究與探索,本文完成的主要工作可以概括如下:

首先,介紹SiC MOSFET的基本結構和工作原理,同時對影響SiC MOSFET 靜態(tài)和動態(tài)性能的關鍵參數(shù)進行分析,并介紹了SiC MOSFET模塊封裝所要用到的材料特性。

其次,以1200V840A SiC MOSFET模塊為例介紹了碳化硅MOSFET模塊封 裝關鍵技術。完成了適用于碳化硅芯片的DBC設計和SiC MOSFET模塊芯片布局以及模塊雜散電感的提取。并對模塊的芯片以及鍵合線的發(fā)熱情況進行熱仿真分析。對封裝設計出來的模塊進行制造并完成對SiC MOSFET模塊的動靜態(tài)測試。

然后,介紹了SiC MOSFET模塊開關過程,分析了新型SiC MOSFET模塊 驅動電路的設計以及驅動要求,對SiC MOSFE模塊的橋臂串擾問題進行分析,提出一種能夠抑制橋臂電路串擾問題的驅動方案,根據(jù)驅動方案完成了驅動電 路的硬件設計。

最后,完成了SiC MOSFET的模塊封裝以及驅動設計,并在驅動實驗所測 試的結果進行驗證,證明了SiC MOSFET的模塊封裝方案以及驅動設計的可行性。

第1章緒論

1.1 引言

在當代社會,半導體材料與器件的發(fā)展已經(jīng)成為推動各種革命性變革和創(chuàng)新的一支強大驅動力。隨著硅材料及其流片工藝的日益成熟,硅材料器件的性能逐漸接近其理論極限,繼續(xù)進行硅材料器件原理的創(chuàng)新、結構的改善和制造 工藝的進步,已沒有太大的空間。與此同時,高功率密度應用中的高開關速度、 高工作溫度、寬禁帶、高耐壓極限等特性要求,使得硅材料器件逐漸失去優(yōu)勢。尋找性能優(yōu)異的新型半導體材料成為功率半導體領域的技術熱點和發(fā)展方向。

早在20世紀90年代后期,碳化硅和氮化鎵等寬禁帶新型半導體材料的發(fā)展就引起了功率半導體領域的注意。研究結果表明,碳化硅器件理論工作溫度可達600℃,遠超硅材料的200-250℃。此外,作為寬禁帶典型材料的碳化硅, 還具有耐壓高、載流子遷移率高、熱導率高等優(yōu)點。在阻斷電壓10kV的條件下,碳化硅器件的理論工作頻率可以高達100kHz。寬禁帶材料的商業(yè)化將為 功率半導體領域帶來深遠的變革。

高性能功率器件的實現(xiàn)將不僅會節(jié)約大量能量,還可以節(jié)約化石燃料,減小環(huán)境污染。目前,Si是最常用的功率器件用半導體材料,在經(jīng)過了功率 MOSFET和IGBT的開發(fā),Si功率開器件的性能得到了顯著提升,Si基的LSI 技術和先進的仿真技術在近幾十年來的發(fā)展對Si功率器件產生了巨大的影響。然而,目前Si功率器件技術已經(jīng)相對成熟,基于該技術已經(jīng)不容易實現(xiàn)創(chuàng)新型突破。碳化硅是一個古老而有新興的半導體材料,由于其具有的優(yōu)異物理性能,它在先進功率器件中具有巨大潛力。同樣,SiC器件也在高溫和抗輻照作業(yè)方面具有很好前景。氮化鎵也是一個很具吸引力的功率器件材料,其本征的潛力非常接近于SiC的,因為它們有著幾乎相同的禁帶寬度和臨界電場強度。然而目 前,SiC的生長和器件制造技術更先進,SiC功率器件也有著更好的性能和可靠 性表現(xiàn)。基于在Si上異質外延生長的的Ga N上制造的Ga N基橫向開關在較低電壓應用上展現(xiàn)出一些令人滿意的前景。然后由于SiC具有的間接能帶結構, 使得其本征地擁有長載流子壽命,因而SiC在高壓雙極性器件應用具有天然優(yōu)勢。

1.2 課題研究背景及意義

為解決當今全球面臨的能源危機、環(huán)境污染等問題,各國政府均大力開發(fā)新型綠色能源的相關技術,中高功率等級的功率器件作為電力變換、電力推動、 自動控制等多個領域的主要器件,在當下的能源變革中發(fā)揮著越來越重要的作 用。由于電力傳輸?shù)囊讓崿F(xiàn)、低成本和低污染等優(yōu)點,現(xiàn)有新型能源的主要能 源傳輸形式主要是電力。無論是太陽能、風能、潮汐能等新型能源方式,還是 超高壓直流輸電等新型輸電方式,或者是電動汽車、高速鐵路、電力推進等用 電系統(tǒng),都是功率器件的用武之地。

能源結構升級、環(huán)境保護和生產力的提高,使得風力發(fā)電、電動汽車、電力推進等新型應用對以功率器件為核心的變流器效率提出來越來越高的要求。要求工作頻率越來越高、工作溫度越來越高、而體積質量越來越小,而碳化硅器件就成為了首選。

碳化硅SiC是目前發(fā)展最為成熟的寬禁帶半導體材料,碳化硅技術在新一代綠色能源互聯(lián)網(wǎng)上的應用可以顯著提高輸運電壓等級,降低 功耗,提高效率,減小所使用器件的數(shù)量和散熱器體積,提高電網(wǎng)運行可靠性等。近年來隨著智能電網(wǎng)、電動汽車、高速鐵路、家電產品、工業(yè)控制和風力發(fā)電等領域的快速發(fā)展,高壓大功率器件每年約大于五十億元的市場需求。但不容回避的是,一方面我們功率器件需求量巨大,另一方面都是靠國外進口, 對于供不應求的市場,國外公司不管是在價格上,還是在交貨交期上都有一定的決定權,這就給我國電力電子行業(yè)的功率器件需求上造成一定的風險。因此 碳化硅功率模塊的發(fā)展,必將大力促進我國智能電網(wǎng)、電動汽車、軌道交通、 新能源發(fā)電、工業(yè)控制以及節(jié)能家電產品產業(yè)的大力發(fā)展。國家電網(wǎng)對柔性直流輸電系統(tǒng)的研究和需求,為SiC模塊在電網(wǎng)領域的應用打開了大門。對于柔 性直流輸電系統(tǒng),其關鍵技術主要為SiC模塊串聯(lián)技術、模塊化多電平技術以及系統(tǒng)運行控制保護技術。

柔性直流輸電也是屬于直流輸電技術,不同之處在于是采用電壓源換流器的方式。相比其他的輸電方式,有經(jīng)濟、環(huán)保等優(yōu)勢,因為輸電線路都是通過地下電纜才傳輸,不會影響到地面上的環(huán)境。換流器之所以可以向無源網(wǎng)絡供電,是由于直流電壓在換流閥的PWM控制開關下得到交流側輸出電壓。大功率場合 的主要全控器件。目前單個MOSFET功率開關管耐壓有限,在高電壓大功率直 流輸電情況下,換流器的橋臂通常需要由多個MOSFET相串并聯(lián)以提高換流器容量和系統(tǒng)的電壓等級。

具有較高擊穿電壓的Si功率器件在單位面積上具有很高的導通電阻,它大約增加了擊穿電壓的2到2.5倍。IGBT絕緣柵雙極晶體管主要用于擊穿電壓為600V的設備中或更高。與MOSFET相比,IGBT的導通電阻更低區(qū)域,稱為電導率調制的現(xiàn)象。這些少數(shù)載流子產生拖尾電流,當晶體管關閉時,會導致很大的開關損耗。SiC器件不需要電導率調制即可實現(xiàn)低導通電阻,因為它們的漂移層電阻比硅器件低。MOSFET原則上不產生拖尾電流。結果是SiC MOSFET 的開關損耗比IGBT低得多,從而可以實現(xiàn)更高的開關頻率,能實現(xiàn)較小的無源 設備,較小且較便宜的冷卻系統(tǒng)。與600V-900V硅MOSFET相比,SiC MOSFET的芯片面積更小,可安裝在緊湊的封裝中;恢復損耗極低體二極管的特性。

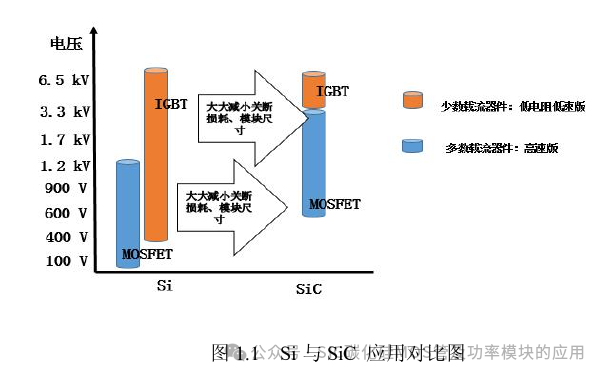

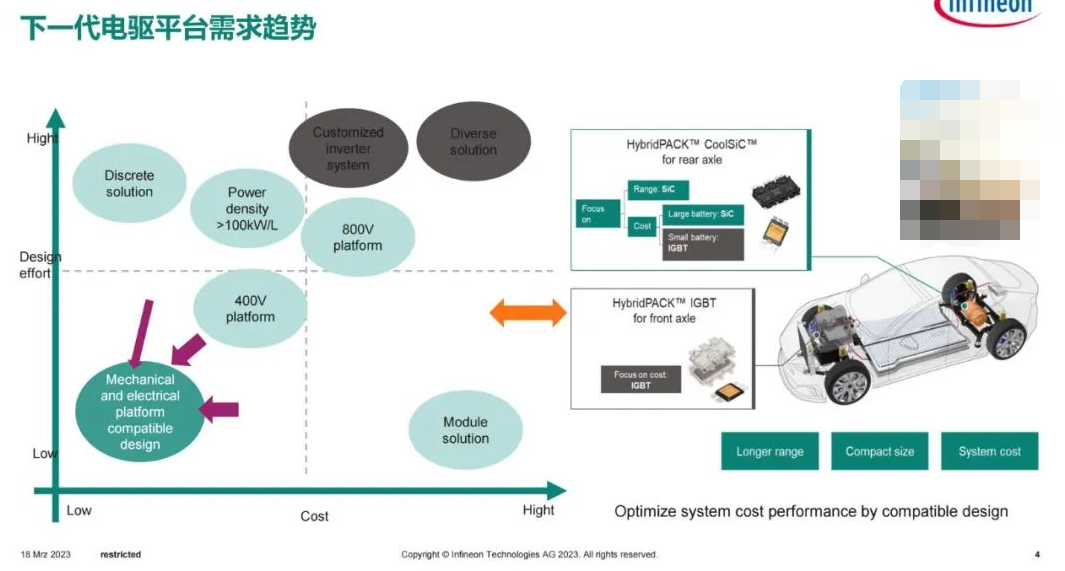

圖1.1表述了Si和SiC在不同電壓等級時如何選擇使用IGBT還是MOSFET,由于這些原因,SiC MOSFET越來越多地用于電源工業(yè)設備和高效功率調節(jié)器的逆變 器/轉換器。

1.3 課題研究發(fā)展現(xiàn)狀與趨勢

1.3.1 碳化硅模塊封裝技術發(fā)展現(xiàn)狀與趨勢

模塊封裝是連接半導體器件芯片與整機的橋梁,碳化硅模塊的封裝技術無論對上游還是下游產業(yè)都具有巨大的影響作用,將促進功率半導體器件產業(yè)的發(fā)展。對于上游產業(yè)有半導體芯片業(yè)、單晶硅生產企業(yè)、塑封料等化工原材料, 引線框架等金屬原材料等相關行業(yè)受到影響;對于下游產業(yè)有智能電網(wǎng)、電動 汽車、高速鐵路、家電產品、工業(yè)控制和風力發(fā)電等相關產業(yè)受到影響。

從封裝形式上看,工業(yè)上廣泛使用的半橋封裝模塊,正在向新的經(jīng)濟封裝型封裝方向發(fā)展。在600V-1200V,600A以下功率段,兩單元的模塊正在被六、 七單元(PIM)模塊和裝有驅動電路的智能(IPM)模塊所代替。

焊接式碳化硅模塊是采用焊接結構,實現(xiàn)碳化硅芯片并聯(lián),完成一體化模塊式封裝,焊接式模塊是由底板、外殼、碳化硅芯片、DBC、頂蓋等組件一體化封裝而成的開關型模塊。在模塊使用中,通過給模塊的控制電極輸入控制信 號,控制模塊的開通與關斷,從而實現(xiàn)功率變換。

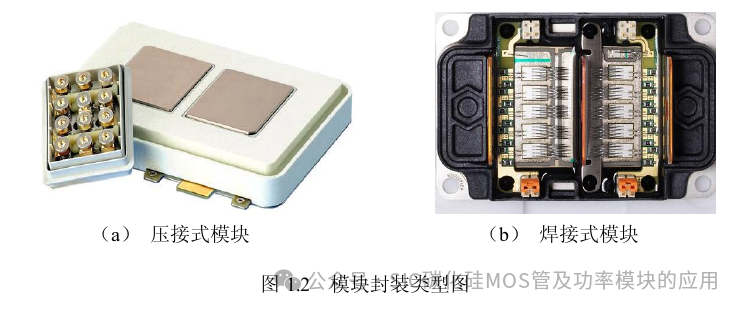

壓接式SiC MOSFET模塊是將碳化硅SiC芯片焊接在鉬片基板上,芯片通過彈簧結構連接到頂部電極端子,形成一個功能單元,數(shù)個功能單元形成一個子模塊,數(shù)個子模塊組裝在一起,形成壓接式碳化硅模塊。可以通過增減子模塊的數(shù)量來實現(xiàn)電流電壓的設計需求。壓接式碳化硅模塊主要是壓接端子讓芯 片連接到模塊功率端子,功率端子是經(jīng)過特殊設計的,具有低電感集流銅排的 功能。壓接式碳化硅模塊里面的芯片上有金屬層,這金屬層結構可以在模塊失 效下繼續(xù)工作,而且還具有電磁屏蔽的作用。壓接式模塊的特殊設計工藝使得壓接式碳化硅模塊可以在電力電子領域得到應用。壓接式模塊內部無需鍵合, 通過直接壓接連接。除了可以防止局部放電外,這種結構可以簡化組裝。

圖1.2(a)為壓接式模塊圖,主要由幾個子模塊組成,使它的靈活性大大增加,可以通過選擇合適數(shù)量的子模塊來達到新的電流電壓等級。壓接式模塊每個芯片都通過獨立的彈簧連接,彈簧將剛性接觸壓力傳輸給SiC MOSFET芯片,嚴格的機械誤差分布在接觸點可以保證非常均勻的壓力分配,使得模塊可以承擔非常高的壓力加載,同時,獨立的彈簧減震結構可以緩解外力對芯片的影響,對芯片起到了很好的保護作用。采用壓接式封裝的碳化硅模塊,具有優(yōu)良的電氣和熱循環(huán)性能,輸出功率大,且模塊的整體重量減輕,大幅度的減少使用分立元件,節(jié)省成本,且模塊便于移動,組裝方便,使得其應用范圍更為廣泛。

與焊接式模塊相比較,壓接式模塊溫度不管是在溫度循環(huán)能力還是雜散電感上都得到了進一步的提升。相比下熱阻降低了,這得益于芯片—鉬片基板—銅底 板之間的直接熱傳導,模塊芯片溫度的降低可以提高模塊的功率密度,使模塊更小型化。而低雜散電感,可以提高模塊的抗干擾能力,間接提高了直流母線 電壓,可以最大限度避免模塊在開關過程出現(xiàn)過電壓的情況。從封裝工藝上看, 經(jīng)過這么多年的時間發(fā)展,國外先進國家的模塊生產工藝水平都處在一個較高的水平上,大都采用功率芯片“真空+氣體保護”干式焊接工藝、超聲波粗鋁絲 鍵合連接技術、熱壓銅復合陶瓷基板“DCB”技術和硅凝膠密封保護技術。檢測技術則采用帶有計算機分析和管理功能的自動測試設備和超聲波掃描顯微成像檢測系統(tǒng),都在公司內部建立了可靠性實驗室,以保證大批量、高質量地生產包括碳化硅模塊在內的各種功率半導體模塊。

如何充分發(fā)揮碳化硅器件的這些優(yōu)勢性能則給封裝技術帶來了新的挑戰(zhàn), 針對這個問題,國內外學者研究開發(fā)了一系列新的封裝結構,用于提升模塊性 能。主要有以下幾種技術:

(1)單管翻轉貼片封裝:阿肯色大學團隊根據(jù)BGA的封裝技術,提出了一種單管的翻轉貼片封裝,主要是將芯片背面電極通過金屬連接件翻轉到和芯片正面電極同一平面,然后在各自電極上焊上錫固定,這種方式可以不使用鍵合線和功率端子。相比TO-27封裝,該封裝的體積可以減小了14倍,而且導通電阻減小了24%。

(2)DBC+PCB混合封裝:CPES、華中科技大學等將DBC工藝和PCB 板相結合,在芯片上通過鍵合線的連接方式引到PCB板上,這樣可以直接在PCB層間實現(xiàn)控制換流回路,通過減小模塊電流回路大小來減小雜散電感參數(shù)。

(3)雙面散熱技術:雙面封裝工藝在模塊芯片上下表面都焊接上DBC板, 這樣芯片上下面都可以散熱,也可以使用銀燒結技術將芯片一面焊接DBC,另 一面連接鋁片。雙面封裝不僅可以改善板子邊緣場強大,還可以降低EMI,橋臂中點的對地寄生電容也相應變小。目前雙面散熱技術的模塊主要應用在新能源電動車內部的模塊。

(4)三維(3D)封裝技術:三維封裝技術將SiC模塊的上橋臂直接疊加在下橋臂上,SiC模塊的結構是垂直型的,上下疊加后可以減小橋臂中點的連接線, 該封裝技術最大的優(yōu)勢是可以將模塊寄生電感降至1nH以下。

(5)高溫封裝技術:SiC模塊由于具有在高溫下運行的性能,在封裝工藝上也可以采取高溫封裝,例如銀燒結技術,高熔點、高熱導率的優(yōu)勢,這是目前常用的焊錫工藝所不具備的。但是高溫封裝技術還需要陶瓷基板和金屬底板 等相應套件也要有高溫的可靠性。

1.3.2 SiC MOSFET驅動應用研究現(xiàn)狀與趨勢

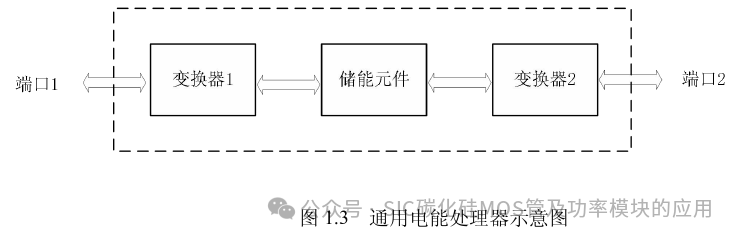

圖1.3所示為一個通用電能處理系統(tǒng)的框圖,該系統(tǒng)為兩個端口間提供了一 個連接。通常情況下,功率處理器由三個基本部分構成:與端口1相連的電子變化器、與端口2相連的電子變化器以及兩個變化器之間的儲能元件。變換器可能包含一個或多個功率半導體器件和與之相伴的諸如電阻、電感、電容等無源元件。

Si技術已經(jīng)成熟并且其材料特性參數(shù)接近于其物理極限,SiC尚處于青春期并且快速成長中。SiC器件開始逐步應用于整流電流中晶體管的鉗位二極管、 逆變器中的功率開關器件。功率器件中電流增益通常較小,要使SiC MOSFET工作時漏極電流達到100A時,需要有一個相當大的驅動電流。如此大的驅動電流不能用集成電路實現(xiàn),這是一方面搭建大的驅動電路成本高,另一方面也容易產生可靠性問題。SiC MOSFET 模塊需要用比較高的柵極驅動電壓控制,其典型值15~22V,可以用集成電路實現(xiàn)。驅動電路可以在SiC MOSFET開關時控制它的dI/dt和dV/dt,SiC MOSFET的故障防護能力也取決于所使用的控制電路。

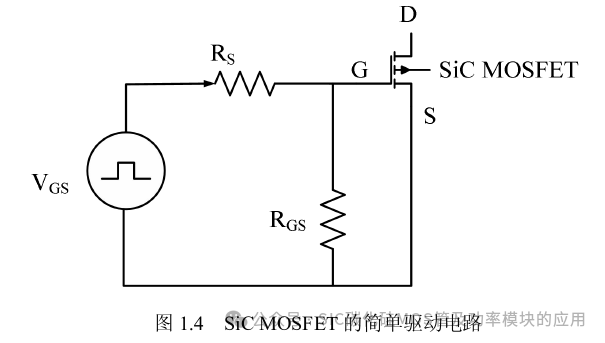

一個簡單的SiC MOSFET的驅動電路如圖1.4所示。在這個電路中,SiC MOSFET開啟的速率決定了導通時的dI/dt值,這個值可以由電阻Rs控制。SiC MOSFET的關斷由電阻RGS控制,這個電阻被用來釋放SiC MOSFET柵輸入電容中儲存的電荷。

驅動電路主要由電源電路、隔離電路、功率放大電路、保護電路等組成。保護電路中通常有欠壓保護電路、過流保護和短路保護電路等。常用的隔離方式是光耦隔離,但不適用于高壓和高速型的應用場合。文獻設計了帶變壓器隔離的驅動電路,很明顯可以看到電路圖難度更大。之所以要在SiC MOSFET驅動電路中設計短路保護電路,是為了防止器件出現(xiàn)短路后可以保護器件以及整個系統(tǒng)的安全。文獻表明Si IGBT的短路時間可以達到10us左右, 但是SiC MOSFET的短路時間要短很多。文獻通過實驗驗證要在3us內對 SiC MOSFET進行短路保護,在設計短路保護的時候要盡量在較短的時間能起到保護作用。文獻通過對比不同電壓可以承受的短路時間發(fā)現(xiàn)電壓越高,時間越短。文獻通過對比不同廠商生產的模塊短路時間發(fā)現(xiàn)CREE公司的 1200V/300A模塊在800V短路測試條件下的短路時間為1.9us,但是ROHM公司的1200V/180A模塊卻可以達到7.2us。

雖然不通過廠商的SiC MOSFET短路時間不一樣,但在驅動電路設計中的要求在盡可能短的時間能得到保護。SiC MOSFET的芯片面積通常比較小,所以單位面積通過的電流大,所以短路時間比較小。綜合所述,短路保護時間要控制在2 us之內。短路保護方案有下列幾種:

(1)電感電流檢測:通過測試SiC MOSFET的電流Id來反映SiC MOSFET 是否處于短路狀態(tài)。電流Id的大小直接采用RC無源積分的方式,在源極串聯(lián) 電感。這種方式電路簡單,而且避免了設置死區(qū)時間,不需要觀測SiC MOSFET的輸出特性。

(2)基于羅氏線圈的電流檢測和保護:同樣是檢測電流,不同是采用羅氏線圈的測量原理,跟電感電流檢測一樣不需要設置死區(qū)時間,但是會受到開關頻 率的影響。同時在電路中要增加線圈以及所需的信號處理電路,在電路的設計 上會增加難度。

(3)檢測導通漏源極電壓Vds:目前應用比較多的檢測手段,因為此方法 最開始是在IGBT模塊中使用,也叫去飽和檢測,把該手段移植到SiC MOSFET 上面基本是行得通的。雖然SiC MOSFET的輸出特性曲線的去飽和現(xiàn)象不那么明顯,但是在過流、短路時同樣需要較短的時間來保護,目前大量應用在單管 和橋臂模塊。

(4)附加源極:該檢測手段只在三菱公司的FMF800DX-24A SiC MOSFET模塊出現(xiàn)過,測試原理是將電流檢測源極端子在模塊上,把驅動上面的電路轉 嫁到模塊中的方法,實際跟檢測電流的方式一樣,但是這種方法必須要在模塊 設計前就把這部分功能加進去,目前還是比較少見。

1.4論文章節(jié)安排

本文主要研究碳化硅功率器件封裝技術及驅動設計,可分為碳化硅MOSFET器件的性能特性分析、碳化硅MOSFET器件的封裝技術以及驅動開發(fā)。

內容安排為以下幾個部分:

第一章介紹本文的研究背景和研究意義,分析了碳化硅功率器件的特點和發(fā)展現(xiàn)狀,以及目前碳化硅功率器件的封裝技術,然后介紹SiC MOSFET的驅動電路設計現(xiàn)狀。

第二章介紹了SiC MOSFET的基本結構和工作原理,然后解釋了SiC MOSFET動靜態(tài)電氣參數(shù),介紹了SiC MOSFET封裝流程和封裝設計要求以及 對SiC MOSFET模塊主要材料的熱特性進行了分析。

第三章以1200V840A SiC MOSFET模塊為例介紹了碳化硅MOSFET模塊封 裝關鍵技術。重點完成了DBC設計、SiC MOSFET模塊的芯片布局以及模塊雜散電感的提取方法以及對模塊上芯片以及鍵合線的發(fā)熱情況進行熱仿真分析。對模塊完成動靜態(tài)特性測試。

第四章對SiC MOSFET驅動電路進行硬件設計。利用主動米勒鉗位電路,抑制了橋臂串擾問題,并給出驅動電源的選擇、隔離方式的選擇以及驅動芯片 的選擇等驅動方案設計。

第五章在封裝SiC MOSFET模塊的基礎上對驅動電路進行實驗,搭建了實驗平臺完成對驅動板的測試并進行了實驗驗證。

第2章 SiC MOSFET模塊的封裝結構

2.1 引言

隨著對高頻,大功率和高功率的需求不斷增長,Si功率器件現(xiàn)在面臨材料特性限制。碳化硅(SiC)功率器件具有寬禁帶,更高的導熱率和更大的臨界值電場可使SiC器件在更高的溫度下運行溫度,更高的電流密度和更高的阻斷 電壓。在轉換器/逆變器,模塊需要連接到散熱器,使用強制空氣或液體冷卻的水槽或冷板。對于良好的熱傳遞熱界面材料,如通常在它們之間涂抹導熱油脂。一般來說,同時滿足設計的電氣,熱力和機械功能,這些封裝要求將對功率半導體的運行帶來寄生效應,此外,它們限制了對SiC MOSFET屬性的充分利用, 進而限制了SiC MOSSFET模塊電力電子產品的成本,效率和密度。這些寄生效應可以是具有一系列技術指標,例如熱量阻抗(電阻和電容),電阻抗(電阻和電感),熱機械性能(功率,熱循環(huán)次數(shù)和振動強度)。SiC模塊封裝中的挑 戰(zhàn)來自于SiC器件的獨特特性,本章將深入分析SiC MOSFET的特性和參數(shù)。

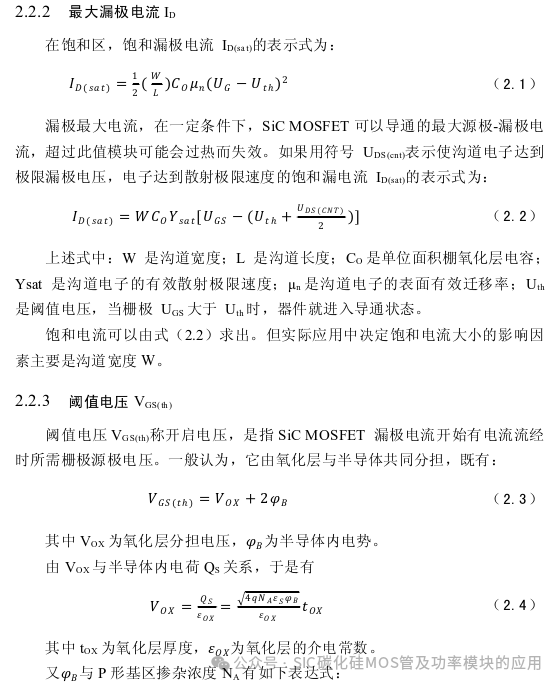

2.2主要電參數(shù)

本節(jié)將著重介紹SiC MOSFET模塊的電氣特性,具體分析SiC MOSFET模塊的靜態(tài)特性。下面對SiC MOSFET模塊主要電參數(shù)進行解釋說明。

2.2.1.漏源擊穿電壓BVDS

漏源擊穿電壓BVDS定義為柵源極短路時,漏源兩極之間的最大阻斷電壓,無論是動態(tài)電壓還是靜態(tài)電壓,工作電壓不能超過此值,否則SiC MOSFET模塊會因過壓而失效。SiC MOSFET模塊阻斷能力通常決定了它的電壓等級, 1200V的SiC MOSFET模塊,其阻斷電壓也為1200V。當漏極被偏置至正向電 壓,SiC MOSFET模塊的漂移區(qū)承受一個很高的電壓,SiC功率器件的擊穿電壓可以高于5000V。SiC MOSFET只需要很薄的漂移區(qū)厚度就可以承受高耐壓,這利于減小器件的導通壓降和積累電荷。不同于Si器件,SiC器件各層次的摻雜是均勻分布的。相對于Si器件,由于具有非常高的臨界電場強度,SiC器件的雪崩擊穿電壓要遠大于Si器件,在Si器件中,載流子壽命依賴于摻雜濃度。SiC器件可以更廣泛應用在大功率場合。

SiC的擊穿場強是Si的10倍,一個主要不同是Si器件的PN結正向導通電壓降為0.7V,而SiC器件的PN結正向導通電壓降增加到3V。導通電阻還會受 溫度的變化而變化,不同于Si器件,SiC MOSFET從負溫度開始先是負相關然后呈正相關,在實際應用時應加以考慮。

2.2.5跨導

在電力電子電路應用中,跨導gm是一個十分重要的參數(shù)。在漏源電壓UDS 一定時,漏極輸出電流ID的變化量和輸入電壓,即柵源電壓變化量之比稱為跨

導,即:

跨導的作用是判定SiC MOSFET柵源電壓UGS對漏極電流ID的控制能力, 也是判定SiC MOSFET放大作用的重要參數(shù)之一。

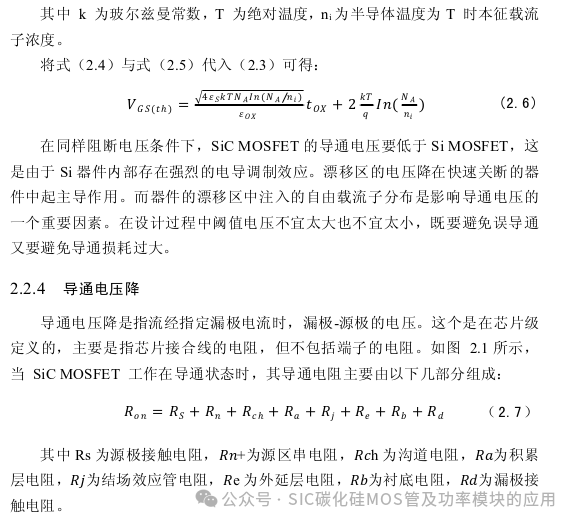

2.3 SiC MOSFET模塊封裝結構

目前針對不同功率和電壓的需求開發(fā)了各種各樣的設計技術。當功率較低時,常用到的模塊主要是功率模塊和智能功率模塊,也有部分分立器件。功率模塊就是在分立半導體器件基礎上發(fā)展,然而在大功率,散熱更好,對可靠性要求較高時,需要一種新的封裝方法,即功率模塊,也稱為“磚”。通常是 把一個或多個電力電子器件封裝在一起。電力電子器件生產出來,其內部就存在機械、電氣和熱之間的互相作用,這意味著電力電子器件內部結構并不是表 面看起來那么簡單,而且其內部結構對整個系統(tǒng)的技術特性和可靠性是非常重 要的。

一個標準的功率器件的模塊封裝結構如圖2.2所示,對SiC MOSFET模塊來講,從基板開始向上,基板焊層、DBC襯底、芯片焊層、芯片、鍵合線、輔助接線端子、硅膠、塑料外殼等構成一個模塊。功率模塊的電氣性能、熱條件決定其內部結構。而設計的核心是SiC MOSFET芯片,這也是電流變換和阻斷電壓的關鍵。采用功率模塊一方面可以延長使用壽命,這是由于硅膠保護芯片不 被外部環(huán)境污染;另一方面增加了散熱功能,基板直接安裝在散熱器上,可以 大幅度提升散熱能力。模塊的封裝技術因其體積小、結構緊湊、互換性好等優(yōu)點在電力電子行業(yè)受到重視。SiC功率模塊擁有的先進技術,應用在搭建的系統(tǒng)或使用中都有明顯的優(yōu)勢。

SiC MOSFET模塊封裝具體流程及封裝要求如下:

(1)選用高性能的SiC MOSFET芯片。芯片具有通態(tài)電壓低,功率損耗小,開通和關斷速度快,工作頻率高等特點。

(2)通過理論計算和電路分析,研究SiC MOSFET芯片之間的電參數(shù)匹配 關系,使SiC MOSFE模塊工作于最佳效率。

(3)根據(jù)產品的電流電壓容量的要求,設計確定合適的DBC基板材料和 圖案設計。DBC基板的陶瓷材料分為Al2O3、AlN、Be O三種材料,因為他們的參數(shù)特性不同,電流電壓容量不同,決定了DBC基板陶瓷材料的選用不同;模塊的電壓容量不同,DBC圖形的設計也不完全相同,這就需要根據(jù)模塊的電壓,設計適合的圖形,滿足模塊絕緣要求。

(4)SiC MOSFET模塊焊接封裝制造工藝包括有:芯片焊接無空洞焊接工 藝、DBC板焊接的無空洞焊接工藝、鋁線鍵合技術、點膠技術、硅凝膠灌封工 藝等。這些工藝技術是開發(fā)焊接式SiC MOSFET模塊封裝工藝平臺的基礎,與 通用工藝相比有其特殊性。SiC MOSFET模塊的焊接要求焊接空洞率低,鋁線鍵合的失效率低,耐熱疲勞循環(huán)次數(shù)高,灌封膠體填充致密,絕緣強度高。

(5)焊接式SiC MOSFET模塊封裝工藝的設計,重點在于模塊功率與散熱的優(yōu)化。由于SiC MOSFET模塊為功率模塊,該模塊的電氣特性和使用環(huán)境的溫度息息相關,在使用中的功率損耗轉化成熱能集聚在模塊內部,通過制造工 藝的優(yōu)化,提高焊接質量,選用高性能的底板材質,降低模塊的熱阻率,實現(xiàn)模塊功率與散熱的優(yōu)化,保證模塊的高質量、高可靠性。

(6)焊接式SiC MOSFET模塊是將兩個或多個SiC MOSFET芯片依照特定的工藝將他們封裝在一起,實現(xiàn)特定的電氣功能。如何將多個芯片形成串并聯(lián) 形式,保證封裝模塊產品的性能穩(wěn)定,這之間存在矛盾。通過特定的優(yōu)化設計和合理的芯片布局,以及能夠前后兼容的封裝工藝,保證芯片的串并聯(lián)形式合 理,產品性能穩(wěn)定。

(7)對SiC MOSFET模塊的技術參數(shù)要求和檢測要求,特別是焊接溫度、鍵合鋁線的鍵合力的大小和焊接空洞率的參數(shù)范圍。焊接溫度過高,容易造成 焊接焊料的氧化和老化,造成功率損耗大;焊接溫度過低,容易造成焊接虛焊, 焊接空洞率大,無法滿足通流和散熱要求。

(8)在SiC MOSFET模塊灌封中,灌封材料自膨脹系數(shù)的相互兼容問題。模塊的灌封因為設計不同,要求模塊灌封既有環(huán)氧灌封,也有硅凝膠的灌封, 若不處理好灌封膠體的膨脹系數(shù)配合,就會可能因為在模塊內部發(fā)生的應力作 用造成模塊的失效。

(9)SiC MOSFET模塊的外殼設計,高壓模塊因為電壓較高,電流較大。如果模塊結構的設計不合理,無法實現(xiàn)模塊的絕緣要求,容易出現(xiàn)模塊外表面 的電壓擊穿放電,采用褶皺裙邊設計,可增大模塊的爬電距離,提升模塊的絕緣水平。

2.4 SiC MOSFET模塊封裝主要材料

目前國內外的SiC MOSFET模塊封裝相關的專利中所采用的封裝材料主要涉及模塊外殼、DBC基板、密封膠、引線鍵合絲線以及焊接等。其中國內的專利封裝材料有相當數(shù)量是高校提出的屬于研究性質的新型材料,而國外的專利則主要是富士電機、東芝、日立、三菱、ABB等大型企業(yè)所提出,因此更具實用性。模塊外殼普遍采用樹脂(主要是環(huán)氧樹脂),也有提出采用金屬陶瓷外殼方案的專利;DBC基板大多采用氧化鋁或氮化鋁,也有較多以二者為基本成分的其它復合材料;密封膠采用硅凝膠和硅酮膠等;引線鍵合絲線普遍采用鋁 絲,也有利用其它材料采用壓接方式連接的;焊料則一般采用錫,以錫、鉛為基本成分的其它復合材料的焊料也較多。目前國內SiC MOSFET材料方面,絕大部分依賴國外進口。

SiC MOSFET模塊所涉及的主要材料可分為以下幾種類型:導體、絕緣體、 半導體、有機物和無機物。SiC MOSFET模塊的電、熱、機械等性能與材料本身的電導率、熱導率、熱膨脹系數(shù)、介電常數(shù)、機械強度等密切相關。材料的選型非常重要。下面首先對模塊主要材料的熱特性進行分析。

DBC的主要作用是作為芯片的載體,同時還具有高絕緣強度和高散熱能力。DBC的結構類似于三明治,一般是上下兩層覆銅,而中間層是高絕緣強度和高 導熱性的陶瓷襯底。襯底的材料主要有Al2O3、Be O、AlN和SI3N4等。對中低 壓模塊,一般DBC的陶瓷材料選擇氧化鋁(Al2O3),其絕緣性和導熱性均能滿 足需要,且價格相對便宜。而對高壓大功率SiC MOSFET模塊,一般選擇氮化 鋁(AlN),其導熱性更好。

在以焊接作為固定方式的SiC MOSFET模塊中,考慮到重復可焊性和導電導熱等要求,一般選擇鋁線作為鍵合。在大功率SiC MOSFET模塊中,鍵合承載電流較大,對散熱和機械強度均有更高要求,一般選擇鋁帶作為鍵合。鋁帶鍵合技術用于大功率SiC MOSFET模塊封裝,有以下優(yōu)點:(1)提高模塊的抗 電流沖擊能力;(2)降低引線電感,降低EMC;(3)提高模塊的熱疲勞能力;(4)同等負載電流下,比鋁線鍵合降低芯片溫度;(5)提高模塊抗振動能力。

采用鋁帶有兩種方式:連續(xù)鍵合和層疊鍵合。

散熱底板的主要是作為SiC MOSFET模塊的散熱通道,同時兼有機械固定 的作用。目前,SiC MOSFET模塊所使用的散熱底板主要材料有:銅、鉬、鋁、 疊層銅、碳化硅復合金屬模板、石墨增強纖維鋁銅合金和碳化硅鋁(AlSiC)等。

后者的導熱性比前者要強,但價格貴。考慮到成本和經(jīng)濟效益,在中低壓模塊中,一般選擇銅底板,而在高壓大功率SiC MOSFET模塊,一般選擇碳化硅鋁底板。

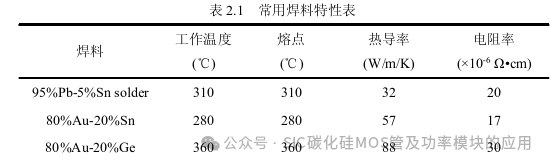

鍵合和主電極端子的焊接均需使用焊料。目前常用各種焊料的特性如表2.1。

其中熱導率和熔點是關鍵指標,從上表可知,環(huán)氧樹脂和納米銀是較好的

選擇。為符合歐洲RoHS標準,現(xiàn)在焊料一般都選擇非鉛基的。對高壓大功率 SiC MOSFET模塊,由于其功耗大,應使用高熔點的焊料。

SiC MOSFET模塊的鍵合和DBC上的銅線跡在承載電流時會發(fā)熱,如果暴

露在空氣中,則很容易氧化。目前通行的做法是灌膠。材料選擇為高介電常數(shù) 的彈性硅凝膠或者是高溫指標極好的環(huán)氧樹脂,密封性能和絕緣性能都滿足要求。

功率端子是模塊電能轉化的接口。一般有兩種形成方法:一種是通過銅基或鎳基的金屬端子直接焊接到DBC的金屬氧化層,另一種是對DBC的金屬氧化層進行外延和折彎形成。

SiC MOSFET模塊的外殼材料是塑料,主要作用是保護內部芯片,同時起到支撐和絕緣的作用。對外殼的要求是及耐高溫,機械強度和絕緣強度高。對低壓模塊,常用的材料PBT、環(huán)氧樹脂和金屬陶瓷等;對中高壓SiC MOSFET模 塊,一般選擇ABS材料,該材料的絕緣性能、導熱性能好,化學性能穩(wěn)定,且具有金屬質感。

2.5本章小結

本章介紹了SiC MOSFET的基本結構和工作原理,然后分析了SiC MOSFET模塊的動靜態(tài)電氣參數(shù),介紹了SiC MOSFET封裝流程和封裝設計要 求以及對SiC MOSFET模塊主要材料的熱特性進行了分析,為后文中SiC MOSFET的仿真建模和實際應用奠定了理論基礎。

第3章碳化硅MOSFET模塊封裝關鍵技術

3.1引言

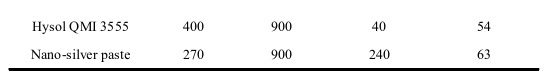

碳化硅器件的優(yōu)良特性,需要通過封裝與電路系統(tǒng)實現(xiàn)功率和信號的高效、高可靠性連接,才能得到完美的展現(xiàn)。SiC MOSFET模塊設計是一個基于多物理 耦合場的設計綜合問題,分別從熱、機和電等角度解決了模塊分析問題,是SiC MOSFET模塊設計的核心技術。以1200V840A SiC MOSFET模塊封裝為例進行分析,本課題選用的是美國CREE公司的SiC MOSFET芯片,型號為 CMP3-1200-0013A。單個芯片規(guī)格為1200V140A,芯片外形及電路圖如圖3.1。

該芯片具有高阻斷電壓,低導通電阻,耐閂鎖,具有低反向恢復的快速本征二極管,易于并行且易于驅動以及能優(yōu)化模塊的柵極電阻等特性。

圖3.1芯片外形圖與電路圖 芯片的一致性對提升SiC MOSFET模塊的整體性能非常重要。為預防一致性問題導致模塊的整體性能降級,在封裝之前需要對芯片進行動靜態(tài)性能測試。

3.2 DBC設計

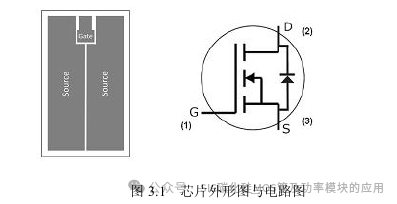

DBC(直接覆銅)電路的設計是模塊設計的重要一環(huán)。DBC襯底包括絕緣陶瓷及其附著的。絕緣襯底是作為功率模塊機械支撐的結構,需要能夠耐受不同 的工作環(huán)境。絕緣襯底作為芯片的底座,同時在絕緣襯底上沉積導電材料、絕緣材料和阻性材料的表面,還能形成無源電路元器件。DBC主要具有的功能是將芯片上的電極通過DBC引出來,DBC上面的銅層再將電流傳輸出去,同時兼 具芯片的散熱。DBC襯底材料的電氣特性要具有高體電阻率、高介電強度、低介電常數(shù)。在熱特性上,要有高熱導率,與功率半導體芯片的熱膨脹系數(shù)匹配;高耐溫,能承受直接覆銅工藝的高溫。

Al2O3是絕緣襯底最常用的材料,生產工藝也是最成熟的。雖然導熱系數(shù)只有30 W/(m?K),但是在中低功率器件上還是能滿足應用要求,故選取Al2O3 為襯底材料。從表3.1常用封裝材料的熱導率中,可以看出AlN熱導率高,約為 Al2O3的6倍,與碳化硅的熱膨脹系數(shù)匹配好;但AlN是一種新材料,與Al2O3 相比工藝不成熟,而且價格是Al2O3的4倍,抗堿性腐蝕弱,一般需要特殊的清 理劑,AlN將會是大功率半導體器件的理想襯底之一。BeO具有優(yōu)異的熱導率, 是Al2O3的8倍,工藝相對成熟,并且熱血特性、電氣特性等都符合要求;但是 Be O無論是固態(tài)粉末還是氣態(tài)都是有毒性,這些材料在再處理時會產生很大的環(huán)境污染。

底板的選擇是為絕緣襯底做機械支撐,底板首先要有一定的形變能力,其次要能與絕緣襯底材料相匹配的性能,包括熱特性、機械特性與化學特性等。

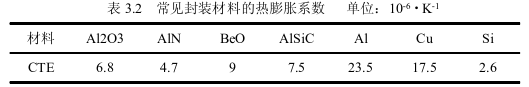

目前電力電子產業(yè)中大量使用銅底板,這就要考慮到材料的CTE性能,即材料的熱膨脹系數(shù),表3.2寫出來常用封裝材料的熱膨脹系數(shù)。鋁碳化硅作為一種新復合材料,能與許多絕緣襯底材料的CTE相近,也是很適用的底板材料選擇。

鋁碳化硅底板需要預彎形成向上的弧形,主要是為了與散熱器更平合地接觸, 弧形的一面朝向熱沉。

模塊封裝中的材料都具有一定的臨界受熱應力點,超過這一數(shù)值,就會出現(xiàn)斷裂失效的危險。SiC MOSFET模塊的襯底尺寸主要由SiC MOSFET芯片的 面積決定,絕緣襯底常規(guī)厚度在0.03mm,翹曲率在3mil/in,陶瓷材料用作絕緣 襯底采用直接覆銅技術。上表面銅層絕緣圖案間的最小耐壓為1500V/min,上、下銅層間最下耐壓為2500V/min,上、下銅層厚度比為1左右。金屬層邊緣可以 采用臺階狀可以有效減小應力,臺階高度應為銅層的一半。表3.3為常見功率模塊內部各層結構的厚度。

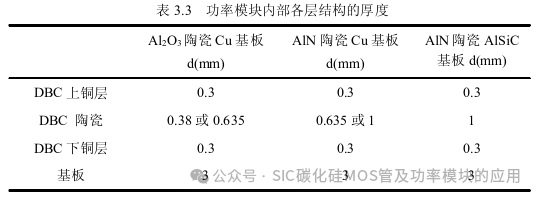

經(jīng)過對比材料特性及模塊電氣性能需求,本文的模塊采用鋁碳化硅基板,

DBC材料選用銅-氧化鋁-銅的組合,各層厚度依次為0.3,0.38,0.3,經(jīng)過設計 出來的DBC如圖3.2所示。

3.3芯片布局與雜散參數(shù)提取 3.3.1芯片布局

由于單SiC MOSFET芯片的通流能力為140A,要想達到840A大功率SiC MOSFE模塊需要采取多個芯片并聯(lián)的方式來提高其通流能力。芯片的布局和互聯(lián)設計不僅嚴重影響到芯片的散熱、均流和EMC性能,而且嚴重影響到整個模塊的可靠性和使用壽命。對SiC MOSFET模塊進行多芯片布局時,需達到的目標是:

1)各并聯(lián)芯片良好的均流能力;

2)各芯片良好的散熱能力;

3)各芯片 良好的抗EMI能力。

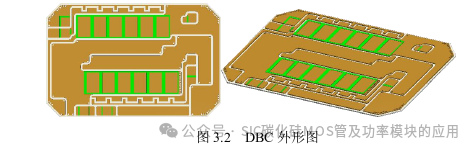

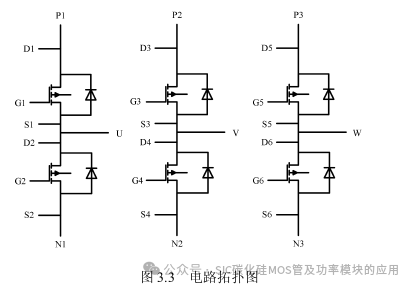

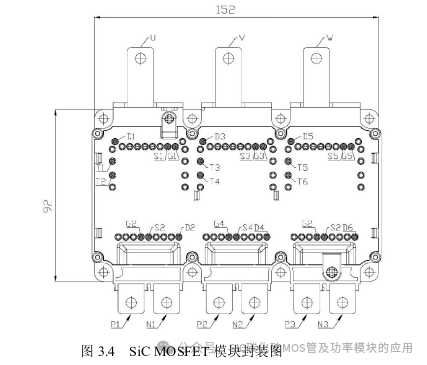

圖3.3所示為設計的SiC MOSFET模塊的電路拓撲圖,該模塊是一個三相全橋的電路拓撲。該模塊主要是針對混合電動汽車動力優(yōu)化的六橋臂模塊,信號端子采用的壓配銷可以避免額外的焊接工藝時耗,可節(jié)省成本系統(tǒng),并提高系統(tǒng)可靠性。圖3.4所示為SiC MOSFET模塊的封裝圖,三相橋臂并在一起的尺 寸為長152mm,寬92mm,極大的減小了模塊尺寸,更小型化。

SiC MOSFET芯片并聯(lián)時的電流分配不均衡主要有兩種:靜態(tài)電流不均衡和動態(tài)電流不均衡。靜態(tài)電流不均衡主要由器件的飽和壓降VSD不一致所引起。靜態(tài)電流不均衡可以通過導通電阻自均流,但是SiC MOSFET的導通電阻對溫度不太敏感,自均流效果不明顯。而動態(tài)電流不均衡則是由于器件的開關時間不同步引起的。動態(tài)電流不均衡無法通過器件自身均流,由于負溫度系數(shù)的閾 值電壓,會形成溫度正反饋,嚴重情況下可能會導致熱失穩(wěn)。

不均衡電流的主 要原因如下:

1)模塊參數(shù)不一致,主要影響因素:閾值電壓,跨導參數(shù)。閾值電壓差異越大,不平衡電流越大;跨導系數(shù)越大,不平衡電流越大,動態(tài)不平衡電流,集中在<10MHz區(qū)域。

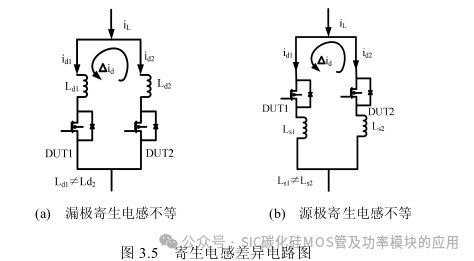

2)電路布局不對稱,主要影響因素:漏極寄生電感,源極寄生電感。寄生 電感差異越大,不平衡電流越大,開關速度越快;上升時間tr越小,不平衡電流 越大。圖3.5是漏極寄生電感、源極寄生電感不等引起不平衡電流的等效電路圖。

3)模塊結溫不相等,主要影響因素:模塊不平衡的散熱條件,結溫差異越大,不平衡電流越大;閾值電壓越小,不平衡電流越大。

要使模塊均流的方法可以串聯(lián)電阻,但是只對靜態(tài)電流不平衡有效,因為 負荷電流越大,動態(tài)不平衡電流越大。驅動電阻越小,開關速度越快,動態(tài)不平衡電流越大。除此之外還可以采用耦合電感,因為其具有很好的動/靜態(tài)電流均衡能力。

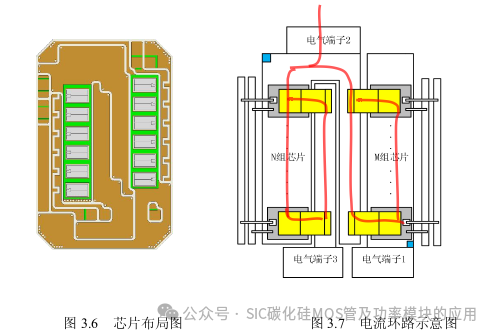

1200V840A的SiC MOSFET模塊由6個140A芯片并聯(lián)而得。芯片布局如圖3.6,六顆SiC MOSFET芯片并聯(lián),上下橋臂對稱布局。圖3.7為電流環(huán)路示意圖。

在外部連接上,電源端子通過將DC+和DC-組合在一起簡化了總線連接, 從而實現(xiàn)了從上到下的簡單電流輔助端子(柵極/源極,漏極開爾文和NTC),并且采用標準的板對板式連接,使得模塊能得到盡可能的低電感。在內部連接上, 基于完全對稱的電源路徑布局可均衡寄生效應,并有助于減少動態(tài)損耗的失配。

柵源信號PCB利用多層方法來最小化柵網(wǎng)絡上的電感,從而實現(xiàn)更快,低開關損耗。單獨的柵極和源極電阻器有助于抑制高頻振蕩并保持信號和電源路徑分開。

3.3.2雜散電感提取

SiC MOSFET模塊是以功率芯片SiC MOSFET為開關單元,通過DBC(Direct Bonded Copper)、Wire、銅排等多種形式實現(xiàn)芯片之間以及芯片與外部端口之間的互連,構成具有一定拓撲結構,實現(xiàn)一定電路功能的電力電子模塊。隨著開關頻率和功率等級的提高,模塊內部各互連部分的寄生參數(shù)對模塊電氣特性, 尤其是開關瞬態(tài)時的影響已不容忽視。

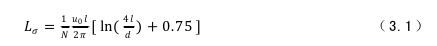

寄生電感主要取決于鍵合線上寄生電感,要使寄生電感越小,可以采用并聯(lián)根數(shù)越多,鍵合線越短,鍵合線越粗的方案。式(3.1)中可看到寄生電感與鍵合線上參數(shù)的關系。

(3.1)式中,N代表并聯(lián)根數(shù),l代表鍵合線長度,d代表鍵合線徑大小。

碳化硅模塊的開關電氣特征是其最重要評價指標,這主要由其雜散參數(shù)決定。雜散參數(shù)的準確計算對芯片布局設計、驅動電路設計等有重要意義。

最新SiC MOSFET芯片的開關時間在納秒級別,開關過程的暫態(tài)電磁場有效帶寬約為10MHz。眾所周知,SiC MOSFET模塊內部互聯(lián)線之間的雜散電感是頻率的函數(shù),高頻與工頻條件下,鋁線的雜散電感相差較大。為獲得更精確的雜散參數(shù)值,提高分析評估的準確性,必須應用高精度的ANSYS Q3D Extractor仿真技術。選擇合適的等效電路模型,通過數(shù)值擬合方法得到高頻雜散電感、電阻和互聯(lián)電容等參數(shù),從而指導模塊的設計和應用研究。

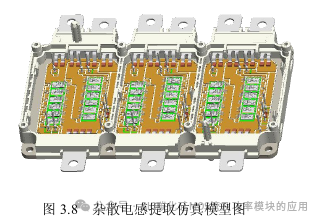

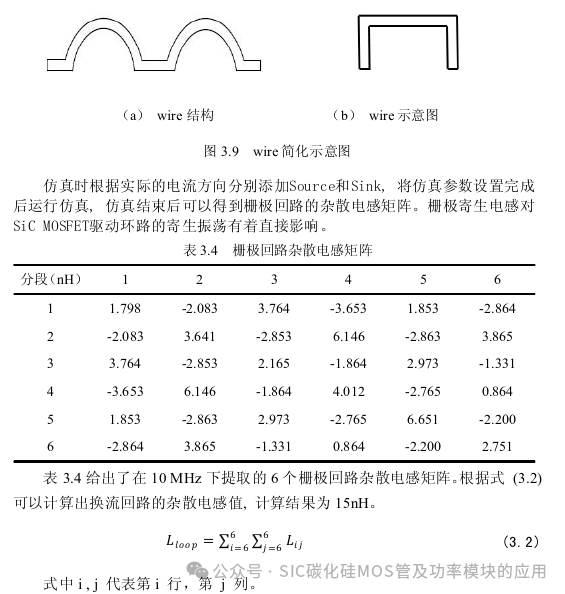

其中導電層的材料為銅,絕緣層材料為FR4。將繪制好的模型圖如圖3.8導 入Ansoft links,在Nets面板上選取換流回路包含的引線,最后將文件導入電磁 場有限元分析軟件ANSYS Q3D Extractor中,Ansoft Q3D Extractor軟件基于FEM 法來求解Maxwell方程組,從而得到電場、磁場的分布,可計算任意導體的電 容、電導、電感和電阻矩陣,并可以SPICE形式的等效電路形式輸出,直接導 入如Saber、Pspice等電力電子仿真軟件模型。在真實的SiC MOSFET模塊封裝 互連中,SiC MOSFET芯片源極引出的平行并聯(lián)wire在空間呈弧形曲線分布。由于當回路含有曲線段時,電感的計算就大為復雜,為了簡化建模和計算,SiCMOSFET結構模型中的wire均采用規(guī)則的分段直導線代替,如圖3.9(a)所示 為真實的SiC MOSFET源極引出wire的空間結構圖,實際模型采用3.9(b)所示的示意圖。

在封裝設計中應盡量減小柵極驅動電路的雜散電感,因為高頻開關會對雜散電感造成影響,雖然減小互連寄生參數(shù)是封裝設計的主要考慮因素,但是由于SiC MOSFET模塊的非對稱布局普遍存在,過小的寄生參數(shù)可能導致過大的 非對稱性。比如芯片導通路徑中寄生電感為5nH和10nH時,其非對稱性將遠大于30nH與35nH,引起的并聯(lián)芯片間的不均流前者將遠大于后者,因此封裝設計中的寄生參數(shù)須綜合考慮。

在SiC MOSFET的開關過程,源極電流包含大量高次諧波電流分量,引起 并聯(lián)wire間互感作用顯著增大。由于處于磁場中不同空間位置的并聯(lián)wire所受 互感作用不一致,因此對于電流處于變化狀態(tài)的并聯(lián)wire,電流分布總是不均勻的。

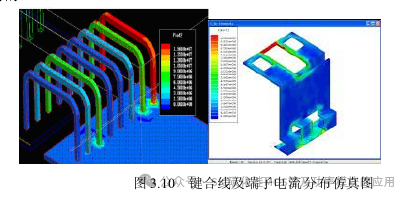

如圖3.10中可看出鍵合線及端子的電流分布仿真結果相對均流。原則上,芯片互聯(lián)的雜散電感應該越小越好,在實際中由于受制于幾何尺寸或者電路自身,雜散電感不可能為0。在雜散電感不能減小的前提下,應保證每個芯片的雜散電感基本均衡。

3.4模塊的熱管理

SiC MOSFET模塊是一個含不同材料的密集封裝的多層結構,其熱流密度達到100W/cm2--250W/cm2,模塊能長期安全可靠運行的首要因素是良好的散熱能 力。散熱能力與眾多因素有關:SiC MOSFET模塊所用材料的物理和化學性質、芯片的布局、貼片的質量、焊接的工藝水平等。如果貼片質量差,有效散熱面積小,芯片與DBC之間的熱阻大,在模塊運行時易造成模塊局部過熱而損壞。

芯片可靠散熱的另一重要因素是鍵合的長度和位置。假設散熱底板的溫度分布均勻,而每個芯片對底板的熱阻有差異,導致在相同工況時,每個芯片的結溫 不同。

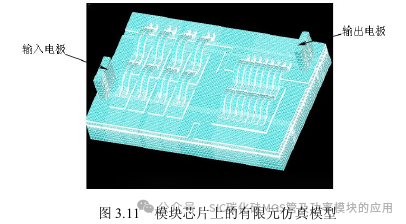

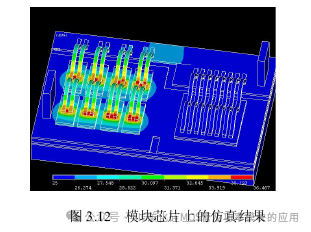

在模塊完成封裝后。采用ANSYS軟件的熱分析模塊,建立包括銅基板、 DBC、芯片以及包括鋁質鍵合引線在內的相對完整的數(shù)值模擬模型。模擬實際工作條件,施加相應的載荷,得到SiC MOSFET的溫度場分布的數(shù)值解,為SiC MOSFET溫度場分布的測試提供一定的依據(jù)。芯片的布局對模塊內部的熱管理能力會產生影響。在根據(jù)模塊內部熱管理的要求進行材料選型和整體布局、根據(jù)芯片的均流性能進行芯片的具體布局之后,還需要對模塊的熱管理能力進行重新校核。為此,需建立考慮模塊布局之后的仿真模型,如圖3.11所示。

圖3.11中,有限元模型由下到上分別為銅基板、焊劑層、DBC(下覆銅層、三氧化二鋁、上覆銅層)、焊劑層、碳化硅芯片、鋁質鍵合引線、輸入電極和輸出電極。圖3.12是模塊芯片溫度的仿真結果。

由圖3.12可見,在施加了電流載荷之后,單開關模塊中的溫度最高部位位于碳化硅芯片和鋁引線的鍵合點處,而其余部位的溫度均低于鍵合點處的溫度, 這也說明碳化硅芯片和鋁引線的鍵合點是器件最容易失效的部位,與實驗室觀察到的SiC MOSFET模塊最常見的損壞模式吻合。

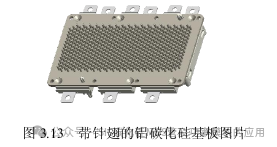

為了減小模塊熱阻,加快散熱,封裝的SiC MOSFET模塊底板設計成帶針 翅的散熱結構,如圖3.13所示,散熱底板的內表面開設有凹槽、用于SiC MOSFET 模塊貼合后形成液冷水道,SiC MOSFET模塊的針翅位于凹槽內,散熱底板于凹 槽的外周側與SiC MOSFET模塊之間設置有第一密封件和第二密封件,散熱底 板于第一密封件與第二密封件之間設置有環(huán)形槽,環(huán)形槽的一面與SiC MOSFET模塊貼合,并通過散熱底板外表面上的通孔與外界連通。這個針翅結構可以安裝到散熱器上,帶針翅的底板模塊散熱效率很高,熱阻降低40%,整個功率密度得到提升,體積可以做得更小,壽命更長。針翅底板采用鋁碳化硅材料,鋁碳化硅基板的好處是具有低的熱膨脹系數(shù),可達到7.388ppm/K;高導熱率,可 達到190~240W/Mk;高彎曲強度以及耐高功率,可以提高熱循環(huán)等可靠性。

碳化硅SiC MOSFET模塊開關頻率高,可達到100kHz級別,發(fā)熱狀態(tài)在納秒級瞬態(tài)切換,在材料內部形成顯著的熱致應力。特別在不同材料的交界面, 由于熱膨脹系數(shù)的差異,會形成開裂、翹曲和開焊等不同形式的應力性失效。

不同宏觀表現(xiàn)的失效模式不能用某種物理指標簡單表達,需要結合實驗再 現(xiàn)失效過程,針對每一項失效模式建立特有的失效判定指標和設計準則。由于溫度和應力的強耦合性,需要使用熱-力聯(lián)合數(shù)值仿真技術對熱致應力進行數(shù)值建模。高開關頻率導致的另一問題是同一芯片上相鄰鋁線之間的吸引和排斥作用。這種作用會造成另一種典型失效模式——鋁線鍵合開焊。需要使用瞬態(tài)電-機聯(lián)合仿真技術分析這一問題,建立電致應力數(shù)學模型,并針對不同模塊本征 特征和應用環(huán)境特征建立鋁線鍵合強度評價標準。

3.5模塊的動靜態(tài)測試

經(jīng)過設計后,通過在實驗車間把模塊進行貼片,焊接,鍵合,裝配,檢測,包裝等工藝流程把SiC MOSFET模塊成功封裝出來。將芯片、DBC置放于真空焊接爐里面焊接,焊接過過后就可以進行引線鍵合,將芯片的各個極與銅片連 接。超聲波端子焊接技術可將此前使用錫焊方式連接的銅墊與銅鍵合引線直接 焊接在一起。該技術與錫焊方式相比,不僅具備高熔點和高強度,而且不存在線性膨脹系數(shù)差,可獲得較高的可靠性。實際制造出來的模塊如圖3.14。

SiC MOSFET模塊要想實現(xiàn)長期穩(wěn)定可靠地運行,必須反復進行設計、計算機仿真、檢測、參數(shù)優(yōu)化等環(huán)節(jié),執(zhí)行各個環(huán)節(jié)后滿足電氣參數(shù)、可靠性、失 效形式等的評測標準才能應用到相應的領域。測試作為在設計、檢測、制造流程框圖中的重要環(huán)節(jié),不僅是為了SiC MOSFET模塊各項指標的檢測,更重要的是開展模塊性能的研究,而最終的目的是為了給用戶提供服務。

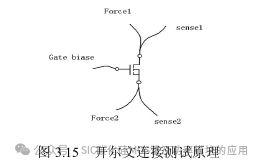

3.5.1靜態(tài)特性參數(shù)的測試

靜態(tài)特性參數(shù)的測試采用開爾文連接,開爾文連接如圖3.15所示,其中Force 是激勵,可以是電流,也可以是電壓。sense是測量相應端的電壓,相當于一個電壓表,利用內部算法調整功率管相應端的電壓接近所加激勵電壓。靜態(tài)測試是在SiC MOSFET模塊結溫為25℃時進行測試,此時SiC MOSFET工作在非開關狀態(tài);其主要的測試內容如下:

1)擊穿電壓BVDS

擊穿電壓BVDS是在特定漏極電流及柵源極短路情況下漏極與源極之間的電壓值。

2)開啟電壓VGS(th)

開啟電壓VGS(th)是指在特定漏極電流及漏柵極短路情況下柵極與源極之間 的電壓值。當柵射極電壓小于VGS(th)時SiC MOSFET是關態(tài),因此開啟電壓VGS(th) 即是使SiC MOSFET導通并流過特定的漏極電流的柵極電壓。VGS(th)隨著介面溫 度的變化為-11mV/℃。

3)漏極至源極的泄漏電流IDSS

漏極至源極的泄漏電流IDSS是指在額定的漏極電壓和柵源極短路下的漏極 電流大小。IDSS的測量通常是在25℃且結溫不超過最大結溫的情況下進行。因為漏極泄漏電流會隨介面溫度升高而增加,所以在測試期間限制電流流過及避免 結溫升高是很重要的。

4)柵極至源極的泄漏電流IGSS

柵極至源極的泄漏電流IGSS是指在特定的柵源極電壓及集源極短路情況下柵極的泄漏電流。在正或負的柵源極電壓下,所測量的電流可能是相當小的, 因此,脈沖至少須維持一個電源周期的積分時間,避免因柵極電容吸收的電流 所產生的誤差。此測量必須在柵極電壓穩(wěn)定后才可進行。

5)跨導gfs

跨導gfs是在特定漏極電流下漏極電流和柵源極電壓之比。跨導是用來表示 SiC MOSFET增益的方式。由于跨導的大小依賴漏極電流和柵源極電壓兩個測量值的大小,所以測試設備的精準性對測試結果有很大的影響,必須謹慎選擇測試設備。

6)柵極電荷(Qgs,Qgd,Qg)和柵極電容(Ciss,Coss,Crss)

柵極電荷Qgs是由驅動電路傳送。使用柵源極電壓達可維持特定集電極電 流的電荷值。Qgd是由驅動電路傳送,允許跨于柵極電容的電壓由特定值降至最 后導通值時的電荷值。Qg是柵極總電荷值,是Qgs,Qgd及另一附加成份的總和。

其中的附加成分和柵極的過驅動電壓有關。由于有一些未知的寄生電容存在電路中,所以校正脈沖是必須的。在每一測試前都會先測試寄生電容,并用該值來修正柵極電荷/電容之值。此寄生電容會隨接線及氣候溫度等條件而變化。柵極電荷及電容的大小在設計柵極驅動電路及決定柵極驅動損耗時是非常有用的。

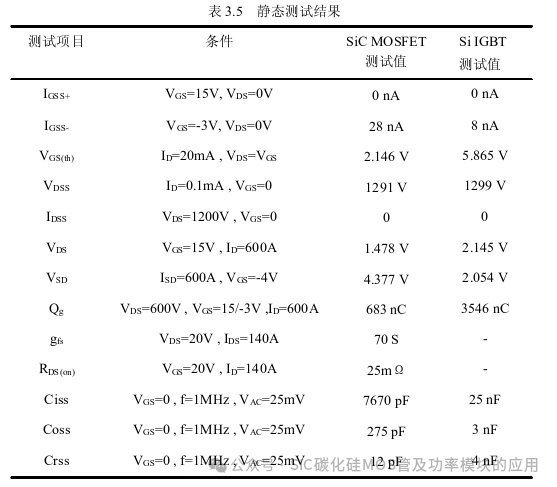

該模塊靜態(tài)測試結果見表3.5。

3.5.2動態(tài)特性參數(shù)的測試

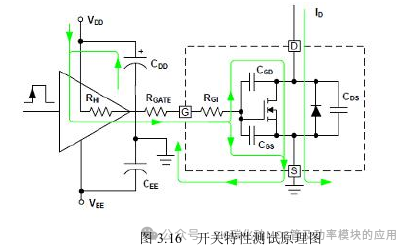

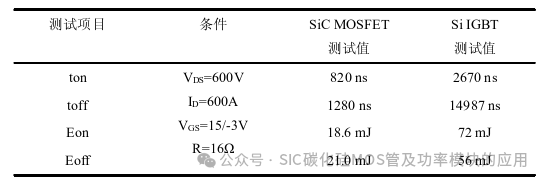

動態(tài)測試主要是測試SiC MOSFET模塊開關特性,動態(tài)測試即在SiC MOSFET模塊結溫為125℃時進行測試,此時SiC MOSFET工作在開關狀態(tài)。開關特性測試原理圖如圖3.16。

動態(tài)測試是在SiC MOSFET模塊結溫為125℃時進行測試,此時SiC MOSFET工作在開關狀態(tài);其主要的測試內容如下:

1)開通時間ton

ton是從柵極驅動電路電壓開始上升到SiC MOSFET漏極電流開始上升的時間差,開通時間包括導通延遲時間和上升時間。由于柵極驅動電路的內部電阻和SiC MOSFET的柵漏極電容的原因使得柵源極電壓VGS上升的陡峭度不如柵 極驅動電路所產生的電壓。ton是從10%的柵源極電壓VGS–到90%漏極電流ID的時間差。

2)關斷時間toff

toff是從柵源極電壓降至其最后穩(wěn)定值的90%到漏源電壓VDS降至其最后穩(wěn)定值的90%的時間差。

3)能耗Eloss

SiC MOSFET模塊動態(tài)的損耗包括開通損耗跟關斷損耗。對于用于高頻電路 設計的SiC MOSFET模塊來說,損耗的大小決定了模塊的開關頻率,損耗太大,開關頻率就不能太高。

4)短路能力

短路測試是指SiC MOSFET模塊在橋臂直通的情況下能承受的過流時間的能力。短路時間、短路電流反應模塊的短路能力。

該模塊動態(tài)測試結果見表3.6。

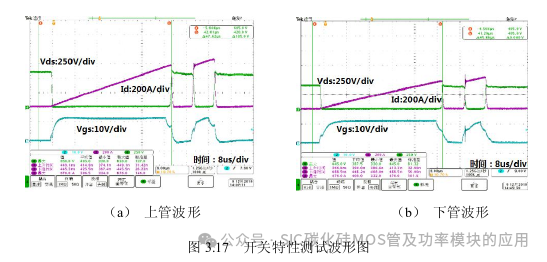

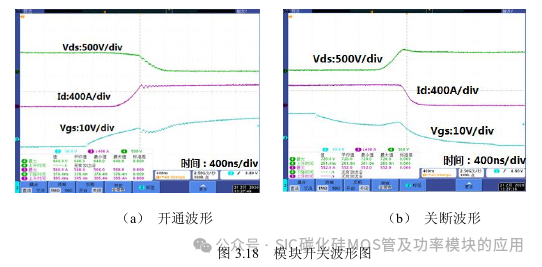

雙脈沖測試波形如圖3.17,測試條件為驅動電壓+15V/0V,驅動電阻20Ω。圖3.17(a)是上管在測試條件為VDS=600V,ID=600A下測得的雙脈沖波形, 圖3.17(b)是下管在測試條件為VDS=400V,ID=400A下測得的雙脈沖波形。由圖可見上管驅動波形在關斷時出現(xiàn)向上的尖峰,下管VDS=400V時,驅動波形在開通時出現(xiàn)震蕩尖峰。開通以及關斷波形測試如圖3.18,測試條件為驅動電壓+15V/0V,驅動電 阻20Ω,VDS=600V,ID=600A。左邊是SiC MOSFET模塊開通過程的圖片,右 邊是SiC MOSFET模塊關斷過程的圖片。

3.6本章小結

本章以1200V840A SiC MOSFET模塊為例介紹了碳化硅MOSFET模塊封裝關鍵技術。設計一種針對碳化硅芯片適用的新型DBC,完成SiC MOSFET模塊的芯片布局以及模塊雜散電感的提取,建立模塊的熱仿真模塊,對模塊的芯片 以及鍵合線的發(fā)熱情況進行仿真分析。最后對設計好的模塊進行制作并完成動 靜態(tài)特性測試。

第4章SiC MOSFET驅動電路設計

4.1引言

模塊驅動技術是SiC MOSFET模塊性能發(fā)揮的關鍵之一。高效,可靠的驅動電路是電驅系統(tǒng)可靠性的保障。由于SiC MOSFET的工作頻率比傳統(tǒng)的Si器件高,受到了高壓高頻應用領域的青睞。在高頻應用中,高速型SiC MOSFE的 開關過程是一個關鍵技術問題,不僅會影響作為開關器件的SiC MOSFET,還會影響應用SiC MOSFET的電力電子設備系統(tǒng)的工作效率、使用壽命以及可靠性。SiC MOSFET的開關速度容易受到寄生電容、驅動阻抗的影響,要發(fā)揮SiC MOSFET自身的優(yōu)勢,必須搭配適合的驅動電路,本章將重點分析SiC MOSFET的驅動電路。

4.2 SiC MOSFET驅動開關過程分析

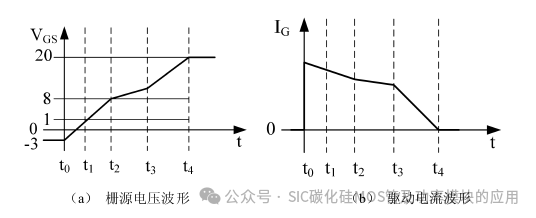

對于驅動電路設計,SiC MOSFET管子高速導通和關斷兩個過程是設計的重點。圖4.1所示為開關動作過程的柵源電壓、驅動電流、漏源電壓、漏極電流的波形。

(1)t0-t1階段:假定t0時刻SiC MOSFET處于關斷狀態(tài),柵源電壓為負向驅動電壓。在這一階段柵源電壓開始上升,開始給柵極輸入電容充電,但是漏源電壓VDS和漏極電流ID不變。

(2)t1-t2階段:隨著柵源電壓VGS上升,高于柵極閾值電壓后SiC MOSFET 開始導通,依據(jù)其輸出特性,漏極電流ID一直增大,VDS保持高電平不變。

(3)t2-t3階段:從t2時刻開始,VGS上升到達米勒平臺而停止上升,保持不 變,這區(qū)間不斷給柵極電容充電,漏源電壓VDS從截止時的高電平開始下降,一直下降到最小。

(4)t3-t4階段:柵源電壓VGS從米勒平臺繼續(xù)上升到20V,即給定的驅動 電壓值,漏極電流ID保持不變,持續(xù)的電流使SiC MOSFET完全進入導通階段。

傳統(tǒng)Si器件的工作頻率最大會到20kHz,但是SiC MOSFET的工作頻率可達到兆赫頻率。隨著開關頻率的變大,這就要求驅動電路控制SiC MOSFET開 通的延遲時間要變小,避免死區(qū)時間太大而影響。目前SiC MOSFET驅動電路的延遲時間控制在10ns以內。延遲時間的減小,可以加快米勒電容的充放電速 度,開關時間也得到減小,但同時這也要求驅動電路的驅動電流峰值要比Si器件的更大。

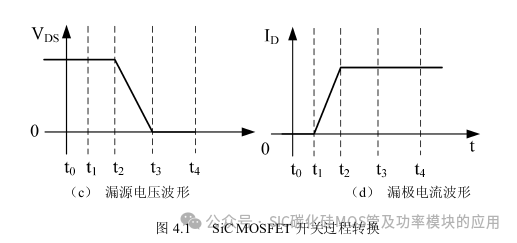

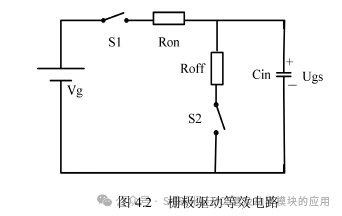

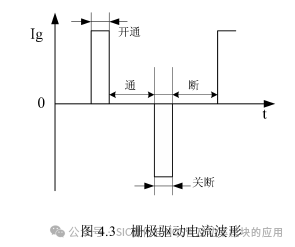

圖4.2中所示為柵極驅動的等效電路。開關S1控制SiC MOSFET開通時給 輸入電容充電,開關S2控制SiC MOSFET關斷時給輸入電容放電。開關電阻阻值的大小并不影響SiC MOSFET的開關損耗,而是由Cin和Ugs的大小控制。柵極電容充電的速度與柵極驅動電流也不影響開關損耗,當SiC MOSFET完全 導通后,驅動電流不再起作用。

圖4.3所示是一個理想柵極驅動電流的波形。SiC MOSFET的開關速度與驅動電流峰值的大小、驅動內阻有關。當驅動電流峰值 越大時,SiC MOSFET的開關速度會更高。但是SiC MOSFET的驅動電流要根 據(jù)SiC MOSFET的寄生電容決定。

驅動電路可以分為電壓控制型驅動和電流控制型驅動,目前比較常用的是電壓控制型驅動。在高壓高頻的應用場合下,為了避免高壓擊穿SiC MOSFET, 會在驅動電路增加隔離電路,主要是對輸入、輸出信號隔離。一個優(yōu)異的驅動可以使SiC MOSFET安全可靠的工作,一個理想的驅動電路需滿足下列條件:

(1)驅動電路應簡單可靠,成本低,驅動板面積盡可能小。

(2)驅動電路的傳輸延遲時間應盡可能小,避免因傳輸延遲時間過長而影響設備的控制精度。

(3)驅動電路提供的驅動電壓要有足夠的正壓和適當?shù)呢搲海寗与妷旱?大小會影響SiC MOSFET的開通和關斷。同時在高頻下,較快的開關速度會影響驅動脈沖。

(4)驅動電路的柵極驅動電流峰值要足夠大,加快米勒電容的充放電速度,克服米勒效應。

(5)驅動電路的保護功能很重要,當SiC MOSFET出現(xiàn)過壓過流以及短路 的情況下,能保護SiC MOSFET不被擊穿,確保SiC MOSFET驅動能夠可靠地工作。

(6)驅動電路的電源功率要足夠大以保障驅動器正常工作。

(7)驅動信號的隔離,避免高壓下的電磁干擾,CMTI盡可能高。

4.3串擾原理分析 4.3.1串擾產生機理

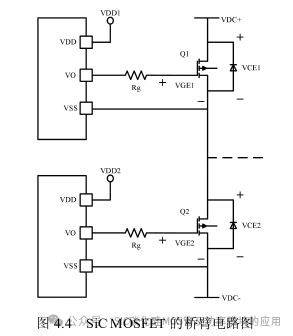

SiC MOSFET作開關管的基本電力電子拓撲都是采用橋臂結構,圖4.4可以 看做是最基本的SiC MOSFET橋臂結構,上下橋臂是相互對稱的電路拓撲。在 橋臂結構中,上下橋臂的開關動作會相互影響,特別是在開關時刻dv/dt較大的時候這一現(xiàn)象被稱為橋臂串擾問題。SiC MOSFET多應用于高頻場合,高頻會造成加重串擾問題。

SiC MOSFET的柵極閾值電壓比較小,通常在2V就可以開啟, 當串擾電壓超過2V,這時會造成處于關斷狀態(tài)的SiC MOSFET引發(fā)誤導通。當 串擾電壓超過柵極最大電壓,還會把SiC MOSFET柵極擊穿失效。

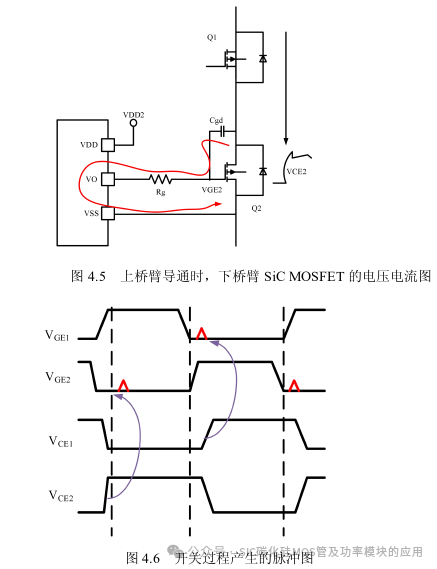

如圖4.5所示為假定上橋臂導通時,可以看到下橋臂SiC MOSFET受到的電壓電流。在上橋臂開通后,會在下橋SiC MOSFET受到有VCE2電壓。這時有一小電流經(jīng)過寄生電容Cgd,并給SiC MOSFET的寄生電容充電,在柵源兩極間產生一個電壓差,SiC MOSFET柵源電壓若達到閾值開啟電壓就會造成下橋臂 SiC MOSFET誤導通。

除了上橋臂開通時刻外,在上橋臂關斷時刻也會造成串擾問題。主要是因為在上橋臂關斷后,下橋SiC MOSFET的柵源兩極電壓會降為0,充過電的寄生 電容Cgd會在此刻有個放電的動作,放電的同時也會產生一個電壓差,這個電壓是負向的,柵源兩極的負向電壓不能太大,否則會把SiC MOSFET擊穿失效。整個開關過程電壓脈沖如圖4.6所示。

串擾的產生主要是在SiC MOSFET進行開關動作時,其中一個橋臂的SiC MOSFET的導通會使得母線電壓轉移到另一個關閉的SiC MOSFET漏源極之間, 漏源電壓快速增加,出現(xiàn)較大的dVDS/dt。過高的dVDS/dt通過米勒電容感應出很 高的位移電流,位移電流通過柵極電阻產生一定壓降,會使關斷的SiC MOSFET重新導通。米勒電容越大,驅動電阻越大,開關速度越快,都會使感應電壓越高。除此之外,SiC MOSFET模塊的閾值電壓Vth越小時,越容易發(fā)生串擾,導 致誤導通。當使用溫度越高,Vth越小,越容易發(fā)生;直流電壓越低,Cgd越大,越容易發(fā)生。

4.3.2串擾抑制應對措施

由以上可知,在橋臂結構中,SiC MOSFET都會出現(xiàn)串擾問題。為了更好地發(fā)揮SiC MOSFET的優(yōu)異特性,確保逆變器的可靠運行,必須要抑制串擾解決措施。到目前為止,關于這方面的控制措施有很多的研究,主要包括有以下幾個方面:

(1)在SiC MOSFET驅動電路的柵極和源極之間加一個電容,該電容一方面可以分流米勒電流,另一方面可以共同吸收米勒電容上面的電荷,以達到抑 制柵極電壓尖峰的作用。但是增加電容會導致延長了開關時間,間接增加了開關損耗。

(2)采用負壓驅動的方式來抑制,主要是通過降低串擾引起的電壓尖峰。這樣可以不讓SiC MOSFET有足夠的電壓誤導通,但是SiC MOSFET本身就需 要負壓關閉,增大負壓的值,會對SiC MOSFET造成影響,有可能會因為負壓過大而擊穿。這方法還會影響電壓切換的效率,還會提高成本,因為這樣負壓 需要做隔離。

串擾抑制造成橋臂直通的原因一方面有Cdv/dt數(shù)值過高影響的,另一方面是驅動負壓尖峰引起的模塊失效。不同于Si器件,SiC MOSFET因其材料的特性,柵源兩極的負壓承受能力弱,一般極限在-5V左右,超過這個值,容易造成擊穿SiC MOSFET失效。串擾問題是不能消失的,只能通過抑制串擾來解決。

上述的驅動電路采用的方式對抑制橋臂串擾都能起到影響,但在結構設計、 成本、可靠性等方面還有部分可以改進的地步。例如增加隔離電路的設計會加 大成本的投入以及增加驅動板的面積大小,還會帶來一系列更復雜的內容。

為了更好的消除橋臂結構串擾問題帶來的影響,使碳化硅SiC MOSFET功率開關 器件更好的工作,本文提出了一種新型碳化硅SiC MOSFET的驅動電路。

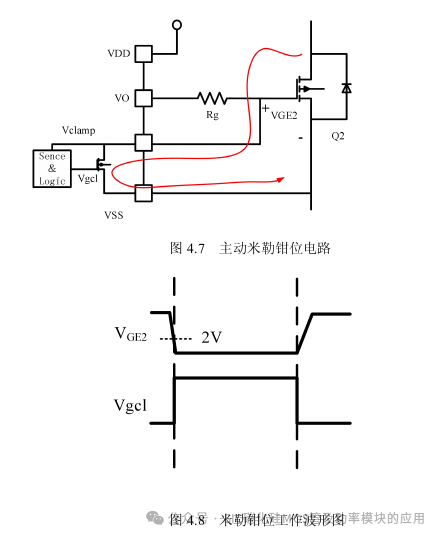

新型碳化硅SiC MOSFET驅動電路抑制串擾的辦法是采用主動米勒鉗位電 路。該方法的工作原理是檢測柵極電壓。由于SiC MOSFET的柵源極閾值電壓 為2.146V,電壓鉗位應低于2.146V,選擇2V的電壓鉗位,當檢測到柵極電壓 超過2V后,將柵極和源極短接起來保護。因此,該方法主要通過檢測柵極和源 極之間的電壓來確定串擾問題的存在。

如圖4.7所示,在柵極和源極之間添加了邏輯判定電路,以檢測柵極和源極處的電壓。如果檢測到的源極電壓快達到柵 極和源極的正常工作電壓范圍,則連接到柵極和源極的晶體管將導通并使柵極 和源極短接,以提供保護。

使用主動米勒鉗位電路,當檢測到關斷時刻的SiC MOSFET柵源極電壓 高于2V時,Vgcl會產生一個足夠大的正向脈沖使晶體管導通,從而將柵源極短 接起來進行保護,即如圖4.8所示。

4.4驅動電路硬件的設計

4.4.1電源設計

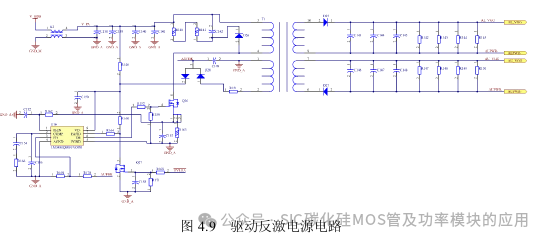

本驅動電路采用了高低壓隔離的驅動方案,防止高壓信號傳入低壓部分損壞控制電路。該方案主要分為隔離驅動電源和PWM的隔離驅動兩部分,分別對驅動SiC MOSFET的電源和PWM信號進行隔離。

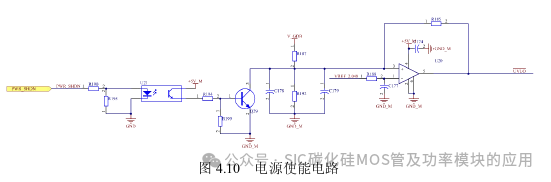

如圖4.9所示隔離驅動電源采用了反激電源形式,利用變壓器的特性和工作 原理實現(xiàn)對驅動電源進行隔離的目的。從圖4.9可以看出改電路可以通過變壓器分為兩部分,左邊是與控制回路相連的低壓部分,右邊是與SiC MOSFET相連的高壓部分。低壓部分主要是以LM3488QMM/NOPB電源管理芯片為核心的電源控制電路。V_GDB是主控板提供的36V穩(wěn)壓電源通過共模電感和電容濾波后 供后端反激電源使用。該電路起動時控制回路通過R146從36V電源獲得起動所 需能量,起動成功后控制部分由反饋繞組進行供電。電源的反饋回路由R169和 R170組成,通過調節(jié)二者的比值可以改變反饋電壓AUFBK的值,同時由于電壓器的特性電源的高壓側輸出電壓也會跟著改變,利用此原理就可以得到兩路隔離的24V電源。此外該電源還需要使能信號UVLOA被拉高才能開始工作, 該信號由圖4.10所示的電源使能電路發(fā)出。

如圖4.10所示該使能電路主要是由比較器和阻容構成的滯回比較電路以及一個信號隔離輸入電路構成。在主控板使能信號PWR_SHDN拉低的 情況下,當V_GDB上升到一個設定好的起動值后使能信號UVLO就會拉 高,反激電源就會開始工作,當PWR_SHDN信號被拉高或者V_GDB下 降到一個設定好的比起動值低的停止值的時候,UVLO信號就會被拉低反激電源停止工作。

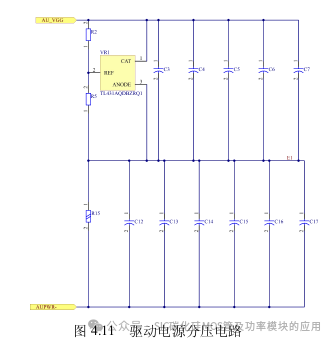

在反激電源輸出隔離的24V電源后,還要經(jīng)過如圖4.11所示的分壓電路將 其分為20V和4V,將分壓的中點連接至SiC MOSFET的S極作為參考地,這樣 就能得到+20V/-4V的驅動電壓。由于這里需要較為穩(wěn)定的電壓,因此采用了帶 反饋的高精度穩(wěn)壓器TL431AQDBZRQ1進行穩(wěn)壓,通過調節(jié)R2和R5的比值就 能得到精度較高的20V穩(wěn)壓值。

4.4.2隔離方式的選擇

隔離方法主要使用光耦合器隔離。光耦合器隔離器使用光作為介質來傳輸電信號,以實現(xiàn)輸入和輸出之間的電隔離。

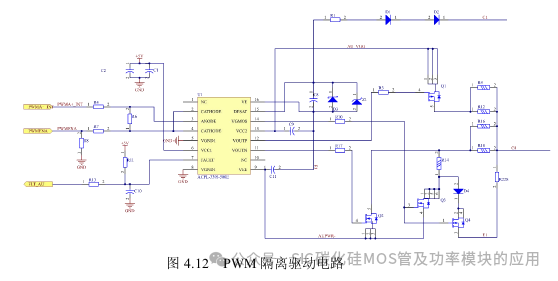

經(jīng)過邏輯處理從PWM信號就會輸入如圖4.12所示的PWM隔離驅動電路。該電路是以ACPL-339J-500E光耦隔離驅動芯片為核心搭建而成的。當沒有故障發(fā)生且使能信號PWMENA被拉低的情況下,PWM信號輸入驅動芯片后芯片的 VOUTP和VOUTN引腳就會輸出相應的信號控制MOS管Q1和Q2導通或關斷, 使SiC MOSFET的G極通過驅動電阻接到+20V或-4V電源,從而控制SiC MOSFET導通或關斷。同時該電路還有過流或短路保護功能,驅動芯片的DESAT 腳會在SiC MOSFET導通時輸出一個極小的電流給電容C8充電,同時芯片內部 會對該腳的電壓進行檢測,當該腳的電壓大于9V時驅動芯片就會判定SiC MOSFET發(fā)生了過流或短路故障。正常情況下SiC MOSFET導通壓降低于9V 此時C8的電壓會通過R1、D1、D2以及SiC MOSFET被鉗制到低于9V的某個 值,此時不會被判定為故障狀態(tài),但是當SiC MOSFET發(fā)生了過流或短路故障 時,SiC MOSFET的壓降會上升到一個較高的值,此時C8的電壓會超過9V從 而觸發(fā)驅動芯片報警。此外當驅動電源的+20V電源電壓降低到驅動芯片的報警 值也會觸發(fā)驅動芯片報警。當驅動芯片檢測到故障報警后,會將FAULT腳拉低 發(fā)出故障信號,同時VCMOS腳會控制Q3和Q4進行軟關斷防止SiC MOSFET損壞。

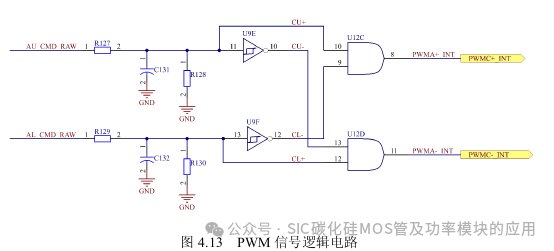

為防止控制電路故障或信號傳輸被干擾導致同一橋臂上下管同時導通的情況發(fā)生,這里首先對PWM信號進行了邏輯處理,其邏輯電路如圖4.13所示, 每個SiC MOSFET的PWM信號只有在與它同橋臂的另一個PWM信號被拉低的情況下才會輸出高邏輯。

4.5本章小結

本章主要介紹了新型SiC MOSFET驅動電路的設計。分析了SiC MOSFET 開關過程,對開關過程的各個階段進行詳細分析。因不同于Si器件的驅動設計, 對SiC MOSFET的驅動有不同的要求。然后對SiC MOSFET在橋臂電路拓撲中產生的串擾原理進行分析,并提出抑制橋臂串擾的措施,最后完成了新型驅動電路的硬件設計。

第5章驅動電路實驗驗證

5.1引言

把在第四章設計的驅動電路,轉換成PCB電路板,再經(jīng)過焊接成實物。本章將對驅動板測試驗證和分析。測試每一相上下兩個橋臂的驅動波形以及開關波形進行比較。測試不同驅動電阻對SiC MOSFET開關過程的影響以及驅動波 形的影響,就如何選擇SiC MOSFET的驅動正壓以及驅動負壓進行實驗驗證來看對開關過程的影響。

5.2驅動信號測試與分析

圖5.1所示為本文設計的驅動電路板,采用多層布局,雙面焊接而成。該電路板三相電路獨立設計,板間布局對稱,可以有效減小寄生電感對SiC MOSFET模塊并聯(lián)均流的影響。

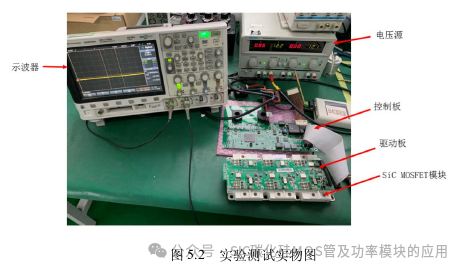

對實驗設計的測試實物圖如圖5.2所示。實驗測試結構主要由示波器、電壓 源、控制板、驅動板、SiC MOSFET模塊以及上位機組成。驅動板上所需電源信號由控制板上提供,上位機給控制板提供信號命令。

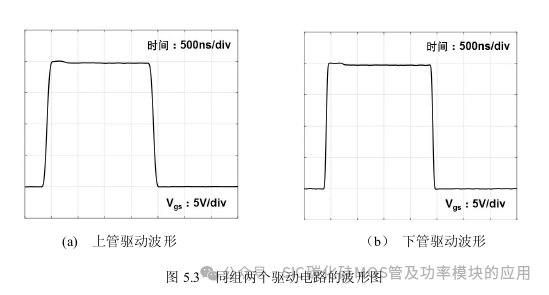

將驅動板在該測試系統(tǒng)進行調試,由前面章節(jié)理論分析選取20V的驅動電壓,柵極電阻選取39Ω的條件下進行測試。測試同一相上下橋臂的SiC MOSFET驅動波形輸出,然后通過輸出的驅動波形測出電壓幅值、上升時間、下降時間等參數(shù),測試結果的波形圖如圖5.3所示。

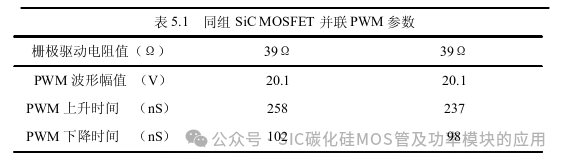

表5.1為同組SiC MOSFET并聯(lián)PWM參數(shù)。

由表5.1可得出同相SiC MOSFET上下橋臂的驅動波形幅值都是20.1V;上 升時間,上橋臂258nS,下橋臂237nS,相差21nS;下降時間中上橋臂102nS, 下橋臂98nS,相差4nS;由此可見基本是重合,這測試波形看起來上下橋臂相 對均流,避免因不均流而損壞SiC MOSFET模塊。

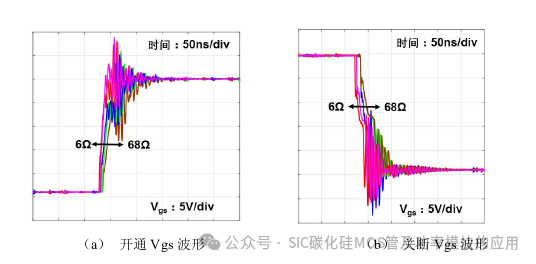

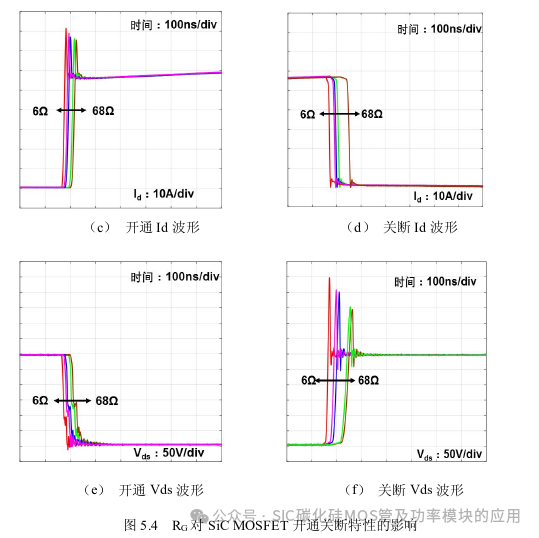

為了驗證柵極電阻對驅動影響,不同柵極會影響SiC MOSFET的開關。本文選取驅動電阻的阻值分別為6Ω、20Ω、39Ω、51Ω、68Ω,測得的驅動及開關波形如圖5.4所示。

從測試波形可以發(fā)現(xiàn)不同的驅動電阻主要影響了SiC MOSFET模塊開關波形的上升時間和下降時間。上升時間隨著柵極電阻的增大而變長,這是因為柵 極電阻會限制柵極充放電電流,從而影響到模塊的開關速度。柵極電阻越大,柵極的充放電電流越小,這樣使得柵極電容的充放電速率減慢,dId/dt減小,同 時抑制了SiC MOSFET的漏極電流尖峰和關斷電壓尖峰制,又延長了SiC MOSFET的開通和關斷時間,增大了開關損耗。相反,當柵極電阻越小,會加 快SiC MOSFET的開通和關斷速度,由于開關時間的減小,SiC MOSFET的開 關損耗也會相應減小。但關斷時的電流變換率dId/dt會變大,因為有雜散電感影 響,模塊會產生一個較高的關斷電壓尖峰,一旦電壓尖峰超過了SiC MOSFET 的額定電壓,可能會對SiC MOSFET造成擊穿而損壞。所以選擇一個合適的柵極電阻很重要,本文最終選擇使用39Ω的電阻。

5.3 SiC MOSFET模塊驅動電壓選擇與測試

SiC MOSFET驅動電壓的大小會影響開關的特性,驅動電壓太大或是太小還會使模塊擊穿。在SiC MOSFET開通時需要一正向電壓來給柵極電容充電,當充電電荷達到飽和時,模塊開始進入導通階段。而負壓的作用是用來將柵極電荷快速衰減至SiC MOSFET模塊關斷。

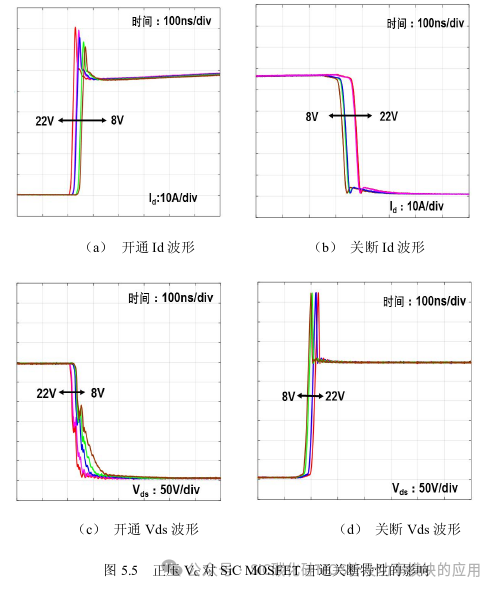

圖5.5為正壓VC對SiC MOSFET開通關斷特性的影響,選取了從8V到22V正壓間的電壓來實驗,因為柵極驅動電壓的正壓幅值取決于柵極擊穿電壓,這款芯片的擊穿電壓在25V左右,選用較大的柵極驅動電壓有利于達到降低SiC MOSFET的通態(tài)損耗的目的。VC控制柵極充電速度、開通速度;正壓越大,開關速度越快,開通時間減小。但是過大的柵極驅動電壓會給SiC MOSFET模塊 在短路狀態(tài)下帶來更大的失效風險。本文最終選擇使用20V的正壓。

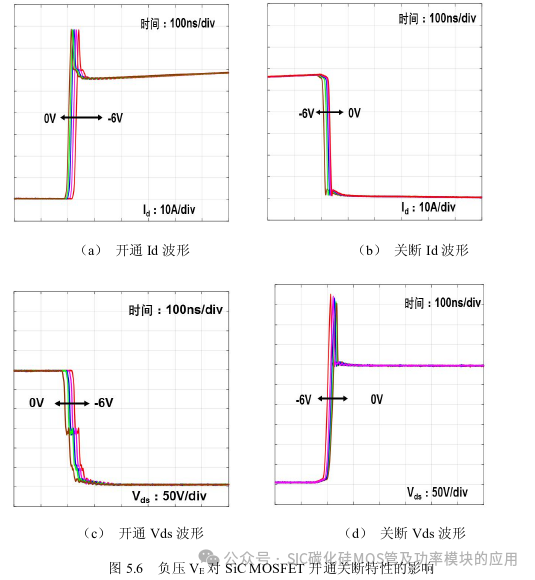

圖5.6為負壓VC對SiC MOSFET開通關斷特性的影響,VE控制柵極放電速度、關斷速度;負偏壓值越小,關斷速度越快,關斷時間均減小。柵極負偏壓可以在SiC MOSFET關斷過程中提供一定的反向電流,反向電流的作用主要是將柵極儲存的電荷抽取,加快關斷的拖尾時間,從而降低了關斷損耗。同時柵極負偏壓還可以抑制漏極的浪涌電流。本文最終選擇使用-4V的負壓。

5.4本章小結

本章對驅動板進行實驗測試,通過測試同一相上下橋臂的驅動波形,判定驅動波形基本一致,符合要求。再實驗分析柵極電阻對驅動和SiC MOSFET開關特性的影響以及驅動正壓、驅動負壓對SiC MOSFET開通關斷特性的影響。最后選取合適的電阻和驅動電壓,以滿足驅動要求。

第6章總結與展望

6.1全文總結

以碳化硅(SiC)為代表的第三代半導體具備高頻、高效、高功率、耐高壓、 耐高溫、抗輻射能力強等優(yōu)越性能。本文基于SiC晶圓的電力電子模塊封裝技術背景出發(fā),以第三代半導體功率器件SiC MOSFET晶圓(1200V&13mΩ)為主要研究對象,通過對SiC MOSFET電氣參數(shù)的研究,在論文中介紹了SiC MOSFET模塊的關鍵封裝技術,最后開發(fā)設計出SiC MOSFET的驅動電路,具體內容如下:

(1)根據(jù)SiC MOSFET模塊封裝技術和驅動設計的發(fā)展現(xiàn)狀,分析對比了各優(yōu)勢及不足之處,提出了本文的主要研究重點。

(2)介紹了SiC MOSFET模塊的基本結構和工作原理,然后解釋了動靜態(tài) 電氣參數(shù),并對SiC MOSFET模塊上主要材料的熱特性進行了分析。

(3)詳細介紹了SiC MOSFET模塊封裝關鍵技術,完成了DBC設計,采用新的芯片布局方式并進行了雜散電感參數(shù)提取,建立模塊上芯片以及鍵合線 的熱仿真模型分析,驗證了碳化硅芯片和鋁引線的鍵合點是模塊最容易失效的 部位。最后對模塊進行了動靜態(tài)特性測試。

(4)完成SiC MOSFET驅動電路的硬件設計。利用主動米勒鉗位原理來抑制了橋臂串擾問題,并給出驅動電源的選擇、隔離方式的選擇以及驅動芯片的選擇。最后在封裝SiC MOSFET模塊的基礎上對驅動電路進行實驗,搭建了實驗平臺完成對驅動板的測試并進行了實驗驗證。

6.2研究展望

本文圍繞SiC MOSFET功率器件封裝技術及驅動設計展開了研究,雖然完成了上述工作,但在模塊設計及驅動優(yōu)化上仍有不足之處。下面幾點在今后能 對其繼續(xù)探究:

(1)在模塊封裝設計中,關于芯片并聯(lián)不僅要保證靜態(tài)均流,還要優(yōu)化動 態(tài)均流,因為SiC MOSFET開關頻率越高,動態(tài)均流問題對整個系統(tǒng)的影響更大,針對動態(tài)均流可以更詳細分析。

(2)SiC MOSFET模塊封裝失效以及可靠性研究,實現(xiàn)封裝技術的更一步提升。

(3)SiC MOSFET橋臂電路的高頻串擾抑制方法優(yōu)化設計,實現(xiàn)低成本、更好的抑制效果。

-

MOSFET

+關注

關注

146文章

7101瀏覽量

212771 -

半導體

+關注

關注

334文章

27063瀏覽量

216486 -

封裝技術

+關注

關注

12文章

545瀏覽量

67963 -

SiC

+關注

關注

29文章

2771瀏覽量

62466 -

碳化硅

+關注

關注

25文章

2702瀏覽量

48892

原文標題:1200V/840A碳化硅模塊封裝技術及驅動設計

文章出處:【微信號:芯長征科技,微信公眾號:芯長征科技】歡迎添加關注!文章轉載請注明出處。

發(fā)布評論請先 登錄

相關推薦

為何使用 SiC MOSFET

Microsem美高森美用于SiC MOSFET技術的極低電感SP6LI封裝

SiC-MOSFET的應用實例

SiC-MOSFET與Si-MOSFET的區(qū)別

搭載SiC-MOSFET和SiC-SBD的功率模塊

羅姆成功實現(xiàn)SiC-SBD與SiC-MOSFET的一體化封裝

SiC-MOSFET有什么優(yōu)點

SiC功率器件SiC-MOSFET的特點

SiC-MOSFET器件結構和特征

SiC MOSFET的器件演變與技術優(yōu)勢

派恩杰SiC MOSFET批量“上車”,擬建車用SiC模塊封裝產線

SiC MOSFET學習筆記(三)SiC驅動方案

車規(guī)級功率模塊封裝的現(xiàn)狀,SiC MOSFET對器件封裝的技術需求

SiC MOSFET模塊封裝技術及驅動設計

SiC MOSFET模塊封裝技術及驅動設計

評論