光刻機的工作過程是這樣的:逐一曝光完硅片上所有的場(field),亦即分步,然后更換硅片,直至曝光完所有的硅片;當對硅片進行工藝處理結束后,更換掩模,接著在硅片上曝光第二層圖形,也就是進行重復曝光。其中,第二層掩模曝光的圖形必須和第一層掩模曝光準確的套疊在一起,故稱之為套刻。如圖1所示,假設圖中的虛線框為第一掩模經曝光的圖形,實線框為第二個經曝光后的圖形。從理論上講,這兩層圖形應該完全重合,但實際上由于各種系統誤差和偶然誤差的存在,導致了這兩層圖形的位置發生了偏離,也就是通常所說的出現了套刻誤差[1] 。

圖1 套刻誤差分析[1]

在集成電路制造中,晶圓上當前層(光刻膠圖形)與參考層(襯底內圖形)之間的相對位置,即描述了當前的圖形相對于參考圖形沿X和Y方向的偏差和這種偏差在晶圓表面的分布;同時也是監測光刻工藝好壞的一個關鍵指標[1]。理想的情況是當前層與參考層的圖形正對準,即套刻誤差為零[2]。

為了保證設計在上下兩層的電路能可靠連接,當前層中的某一點與參考層中的對應點之間的對準偏差必須小于圖形最小間距的1/3。國際半導體技術路線圖(international technology roadmap for semiconductor,ITRS)對每一個技術節點的光刻工藝都提出了套刻誤差的要求,如表1所示。從表中可以看出,隨著技術節點的推進,關鍵光刻層允許的對準偏差(即套刻誤差)是以大約80%的比例縮小。例如,20nm節點中關鍵層的套刻誤差要求(|mean|+3σ)是8.0nm[2]。

表1 每一個技術節點允許的套刻誤差[2]

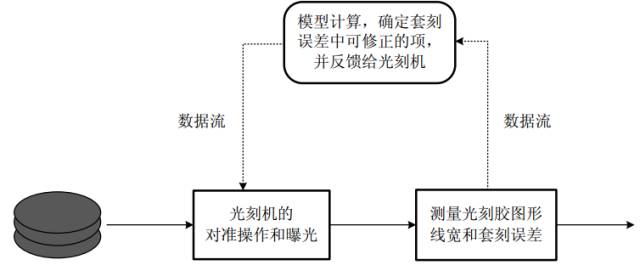

在光刻工藝中,套刻誤差是通過光刻機對準系統、套刻誤差測量設備和對準修正軟件三部分協同工作來減小。工作如圖2所示[2]。

圖2 套刻誤差控制系統及其數據流程[2]

對準和套刻誤差的區別:

對準是指測定晶圓上參考層圖形的位置并調整曝光系統,使當前曝光的圖形與晶圓上的圖形精確重疊的過程。對準操作是由光刻機中的對準系統來完成的。而套刻誤差則是衡量對準好壞的參數,它直接定量描述當前層與參考層之間的位置偏差。套刻誤差由專用測量設備測量得到[2]。

導致套刻誤差的主要原因:

導致曝光圖形與參考圖形對準偏差原因很多。掩模變形或比例不正常、晶圓本身的變形、光刻機投影透鏡系統的失真、晶圓工件臺移動的不均勻等都會引入對準偏差[2]。

參考文獻:

[1] 陳世杰,分步重復投影光刻機套刻誤差模型的研究,微細加工技術,1995,第三期,8-13

[2] 韋亞一.超大規模集成電路先進光刻理論與應用.北京:科學出版社,2016.5,285-285

-

晶圓

+關注

關注

52文章

4842瀏覽量

127797 -

硅片

+關注

關注

13文章

361瀏覽量

34568 -

光刻機

+關注

關注

31文章

1147瀏覽量

47252

原文標題:套刻誤差 Overlay

文章出處:【微信號:wwzhifudianhua,微信公眾號:MEMS技術】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

基于光對準的多傳感器軸裝配誤差補償技術

測力計產生誤差的原因有哪些

霍爾傳感器產生誤差的原因

測力計產生誤差的原因

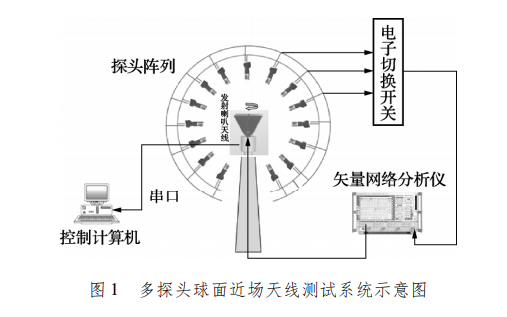

多探頭球面近場測試系統校準方法及對準角度誤差分析

套刻誤差的含義、產生原因以及和對準誤差的區別

套刻誤差的含義、產生原因以及和對準誤差的區別

評論