導(dǎo)語(yǔ)

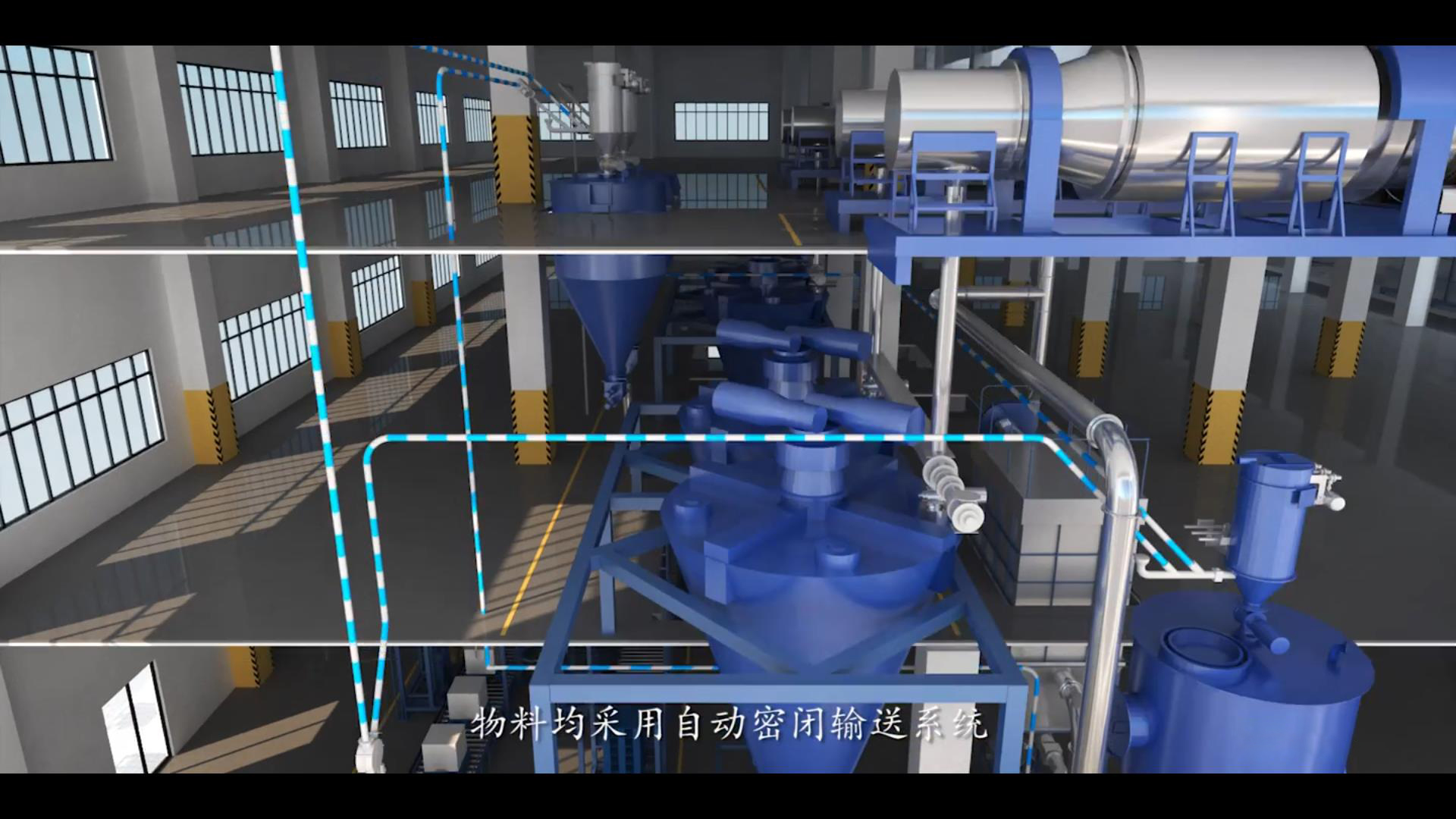

GE的Global Research團(tuán)隊(duì),針對(duì)供應(yīng)鏈與工廠流程打造「數(shù)字雙胞胎」,借以持續(xù)監(jiān)測(cè)所有裝置設(shè)備正在發(fā)生的大小事,進(jìn)而優(yōu)化決策質(zhì)量,帶動(dòng)庫(kù)存管理效率及工廠吞吐量攀高。

在Gartner依慣例發(fā)布2017年十大技術(shù)趨勢(shì),其中最受矚目的亮點(diǎn),便是Digital Twin,有人把它翻譯為「數(shù)字雙胞胎」,其意指物件或系統(tǒng)的多元軟件模型,借助傳感器來理解標(biāo)的物件或系統(tǒng)的真實(shí)處境,讓使用者能精準(zhǔn)快速地反應(yīng)各種變動(dòng)情況,從而改善物件或系統(tǒng)的的操作,或增添其附加價(jià)值。

Digital Twin隨著計(jì)算機(jī)能力提升、傳感器價(jià)格下降,精確度更準(zhǔn)確,許多事件都可以在電腦上進(jìn)行模擬。企業(yè)可以用Digital Twin來嘗試改變某些初始條件帶來的結(jié)果。

以制造業(yè)而論,若能善加運(yùn)用Digital Twin,即等于巧妙建立一套智能代理人,可以主動(dòng)修復(fù)與規(guī)劃設(shè)備服務(wù),規(guī)劃制程、產(chǎn)線或整座工廠,從而及早預(yù)測(cè)設(shè)備的潛在故障因子、強(qiáng)化產(chǎn)品開發(fā),終至提升營(yíng)運(yùn)效能。

由此看來,一旦企業(yè)能夠妙用工業(yè)物聯(lián)網(wǎng)(IIoT)與Digital Twin,一方面就可以有效匯集來自外圍環(huán)境或設(shè)備的大量資料,二方面更可善用這些數(shù)據(jù),在猶如真實(shí)世界化身的數(shù)碼世界里執(zhí)行模擬運(yùn)算。

如此一來,企業(yè)毋需耗費(fèi)高昂的成本代價(jià)購(gòu)置大量裝置或設(shè)備,即可透過Digital Twin這個(gè)虛擬分身,持續(xù)不斷進(jìn)行分析與測(cè)試,并隨時(shí)針對(duì)異常狀態(tài)進(jìn)行修補(bǔ)與復(fù)原,藉此縮短各項(xiàng)創(chuàng)新研發(fā)專案的試誤歷程,且易于維系創(chuàng)新產(chǎn)品的質(zhì)量與穩(wěn)定性。

1Digital Twin象征CPS虛實(shí)融合技術(shù)

有專家甚至認(rèn)為,深究Digital Twin的本質(zhì),即是一種虛實(shí)融合技術(shù),與工業(yè)4.0所提及的CPS,可說完全契合;因此若說數(shù)碼雙胞胎就是CPS,基本上算是一種正確說法,但Digital Twin似乎比起CPS更為生動(dòng)到位。

而這個(gè)概念無(wú)疑是從既有虛擬制造、數(shù)碼原型(包含幾何原型、功能原型、效能原型)等技術(shù)基礎(chǔ)演化而來,若欲凸顯前后差異,則是數(shù)碼原型之建構(gòu)目的,主要用于描述產(chǎn)品設(shè)計(jì)者針對(duì)此產(chǎn)品的理想定義,作為產(chǎn)品生產(chǎn)制造、功能與效能分析的指引。

但不可諱言,在真實(shí)世界里,產(chǎn)品在生產(chǎn)過程的加工、組裝等程序上,難免稍有誤差,而后續(xù)產(chǎn)品被使用、維修的狀態(tài),更充滿不可預(yù)測(cè)性,因此要讓真實(shí)產(chǎn)品與數(shù)碼模型保持一致,無(wú)疑難上加難,這也使得所有在數(shù)碼模型上執(zhí)行的模擬分析,不見得具備有效性。

反觀Digital Twin,則充分運(yùn)用物理模型、傳感器資料更新,輔以歷史運(yùn)行數(shù)據(jù),并集成多種維度的模擬過程,在虛擬空間中完成映射,進(jìn)而更能確實(shí)反應(yīng)出實(shí)體物件的全生命周期歷程。

比方說,一個(gè)廠房或產(chǎn)線在尚未建構(gòu)完畢時(shí),即可先行建立數(shù)碼模型,舉凡3D布局、設(shè)備排布、產(chǎn)線規(guī)劃、人因工程模擬與作業(yè)研究等因素皆可納入其中,繼而透過虛擬空間,針對(duì)廠房或產(chǎn)線進(jìn)行預(yù)先模擬,假使察覺動(dòng)線不良、產(chǎn)能不佳或可能造成人員傷害等等不利因子,便可預(yù)先排除并修正。

同時(shí)把經(jīng)過優(yōu)化的參數(shù),傳遞予實(shí)際建廠的工程團(tuán)隊(duì),而日后即使該工廠或產(chǎn)線正式啟用,在日常維運(yùn)過程中,虛實(shí)世界兩端也能彼此進(jìn)行信息交換。

值得一提的,隨著計(jì)算機(jī)運(yùn)算能力增強(qiáng)、傳感器價(jià)格下降、感測(cè)精準(zhǔn)度攀高等正面因素加持,展望未來,許許多多事物皆可透過Digital Twin執(zhí)行高精準(zhǔn)度的模擬,使企業(yè)得以利用經(jīng)濟(jì)實(shí)惠且又安全的環(huán)境,模擬各種流程改變可能產(chǎn)生的影響,甚至進(jìn)一步將虛擬實(shí)境(VR)、擴(kuò)增實(shí)境(AR)、混合實(shí)境(MR)乃至Digital Twin等不同技術(shù)概念,巧妙融合在一起,幫助企業(yè)研發(fā)團(tuán)隊(duì)「身歷其境」推動(dòng)各種創(chuàng)新探索。

就在去年(2016),身處工業(yè)4.0概念發(fā)源地(德國(guó))的西門子,便在其論壇活動(dòng)中,針對(duì)Digital Twin做了絕佳演繹。該公司強(qiáng)調(diào),透過Digital Twin可助企業(yè)縱向或橫向集成價(jià)值鏈,從而為工業(yè)生態(tài)系的建構(gòu)、乃至工業(yè)4.0的實(shí)現(xiàn),打造一條從上到下完整的實(shí)踐路徑。

更讓人嘖嘖稱奇的,西門子也將VR技術(shù)運(yùn)用得淋漓盡致,于英國(guó)柴郡的一座工廠內(nèi)安裝Virtalis虛擬實(shí)境軟件與系統(tǒng),借以實(shí)現(xiàn)組裝制程的模擬與優(yōu)化,并提升概念設(shè)計(jì)的效率、有效執(zhí)行工廠規(guī)劃,針對(duì)制程過程早期階段可能出現(xiàn)的種種問題,一并加以解決。

不僅如此,西門子除透過這套Virtalis VR系統(tǒng),幫助這座英國(guó)工廠減少差錯(cuò)外,更促進(jìn)跨專業(yè)領(lǐng)域的大規(guī)模溝通,使得不論是生產(chǎn)工程師、測(cè)試工程師、生產(chǎn)管理者、生產(chǎn)作業(yè)員,甚至研發(fā)單位、機(jī)構(gòu)部門、物流公司或外包商,都能在VR環(huán)境中共同作業(yè),確保新產(chǎn)品研發(fā)專案的各個(gè)設(shè)計(jì)環(huán)節(jié)都趨于完善。

如果在虛擬世界中對(duì)產(chǎn)品進(jìn)行前期的規(guī)劃、部署、仿真和驗(yàn)證,那么未來也就不需要花費(fèi)高成本來驗(yàn)證和調(diào)整,這將大大提升企業(yè)的生產(chǎn)效率,保證此后大規(guī)模生產(chǎn)的穩(wěn)定性,并將整個(gè)企業(yè)的價(jià)值鏈有效疊加在一起,這就是西門子和客戶真正關(guān)注的。

2Digital Twin加VR 揮灑彈性制造效益

總而言之,虛擬實(shí)境、Digital Twin等技術(shù)之于工業(yè)界的運(yùn)用范圍相當(dāng)廣闊,從虛擬廠區(qū)布置、虛擬原型、網(wǎng)路虛擬制造、虛擬裝配,一直到虛擬工廠的建立等,皆擁有很高的利基優(yōu)勢(shì)。

Santa Cruz是一家美國(guó)自行車公司。像絕大多數(shù)產(chǎn)品一樣,從最初在CAD環(huán)境下進(jìn)行設(shè)計(jì),到出廠進(jìn)入消費(fèi)者手中,廠家很少能夠再獲得產(chǎn)品的任何實(shí)際使用情況,這也是目前最常見的產(chǎn)品流程——沒有反饋、改進(jìn)的單向流程。

接下來看下這家自行車公司如何通過“Digital Twin”4步打通物理、數(shù)字世界,從中或許可以幫助大家感性了解智能互聯(lián)對(duì)傳統(tǒng)工廠產(chǎn)生的翻天覆地變化。

傳統(tǒng)自行車測(cè)試、維修只能手動(dòng)拆卸

掃描條碼,實(shí)時(shí)傳感數(shù)據(jù)即通過AR、Digital Twin技術(shù)疊加顯示在屏幕上

專家解釋,伴隨工業(yè)生產(chǎn)技術(shù)進(jìn)步,不少制造企業(yè)為了提升競(jìng)爭(zhēng)力,紛紛把原本單一生產(chǎn)的機(jī)臺(tái)模式,轉(zhuǎn)變?yōu)槎嗯_(tái)機(jī)械連線的自動(dòng)化生產(chǎn)模式,并結(jié)合計(jì)算機(jī)控制,滿足少量多樣的彈性化生產(chǎn)需求,組合為多數(shù)業(yè)者并不陌生的彈性制造系統(tǒng)(FMS)。

然而一套FMS個(gè)中涵蓋多個(gè)自動(dòng)化島(Islands of Automation),由多臺(tái)CNC加工機(jī)、搬運(yùn)設(shè)備(例如無(wú)人搬運(yùn)車、輸送帶、機(jī)械手臂)、倉(cāng)儲(chǔ)系統(tǒng)與監(jiān)控計(jì)算機(jī)等單元共同組成,可想而知,意欲維運(yùn)FMS,少不得需要投注大量金錢與人力資源,且可能衍生莫大風(fēng)險(xiǎn)。

為了兼收趨吉避兇、撙節(jié)成本等多重效益,近年來部份企業(yè)已結(jié)合FMS、VR與Digital Twin等不同系統(tǒng)與技術(shù),構(gòu)筑一套虛擬彈性制造系統(tǒng),讓使用者可透過互聯(lián)網(wǎng)從遠(yuǎn)程操控系統(tǒng),譬如藉由CAD/CAM軟件將繪制好的工件圖形轉(zhuǎn)為NC碼,接著把NC檔案?jìng)魉偷椒?wù)器,進(jìn)而匯入虛擬彈性制造系統(tǒng),實(shí)現(xiàn)整個(gè)系統(tǒng)加工作業(yè),達(dá)到虛擬制造目標(biāo)。

專家一并提醒,盡管Digital Twin對(duì)于制造業(yè)而言,算是富含魅力的應(yīng)用模式,但不宜將之窄化為只是一套「構(gòu)型管理工具」、「制成品的3D尺寸模型」或是「制成品的模型定義(MBD)」。

它主要是透過內(nèi)嵌的綜合健康管理系統(tǒng)(IVHM),再集成傳感器資料、歷史維運(yùn)資料,經(jīng)由大數(shù)據(jù)挖掘出來的高值化信息,因而可持續(xù)預(yù)測(cè)裝置、設(shè)備或系統(tǒng)的健康狀態(tài)、剩余使命壽命,甚至是執(zhí)行任務(wù)的成功機(jī)率,亦可預(yù)先洞察潛在的安全事件,顯示這些裝置、設(shè)備或系統(tǒng)的未知問題。

更有甚者,制造企業(yè)一經(jīng)采用Digital Twin,也可能透過啟動(dòng)自愈機(jī)制或建議修改任務(wù)參數(shù)等方式,針對(duì)有疑慮的裝置、設(shè)備或系統(tǒng)進(jìn)行降級(jí),以便將可能的損害降低到最輕微程度,等于把邁向工業(yè)4.0目標(biāo)的路障,予以有效排除。

-

cps

+關(guān)注

關(guān)注

2文章

44瀏覽量

17426 -

vr

+關(guān)注

關(guān)注

34文章

9633瀏覽量

150060 -

數(shù)字雙胞胎

+關(guān)注

關(guān)注

0文章

10瀏覽量

2986

原文標(biāo)題:妙用Digital Twin虛實(shí)融合 驅(qū)動(dòng)智能制造升級(jí)轉(zhuǎn)型

文章出處:【微信號(hào):IndustryIOT,微信公眾號(hào):工業(yè)互聯(lián)網(wǎng)前線】歡迎添加關(guān)注!文章轉(zhuǎn)載請(qǐng)注明出處。

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

天津數(shù)字孿生工業(yè)互聯(lián)網(wǎng)可視化技術(shù),賦能新型工業(yè)化智能制造工廠

數(shù)字孿生在制造業(yè)的應(yīng)用

指紋讀取器上進(jìn)行掃描什么意思

縫紉機(jī)5G智能制造工廠物聯(lián)數(shù)字孿生平臺(tái),推進(jìn)制造業(yè)數(shù)字化轉(zhuǎn)型

生物識(shí)別驗(yàn)證在哪里開啟

數(shù)字雙應(yīng)用場(chǎng)景,推動(dòng)行業(yè)變革

應(yīng)用 Simcenter 試驗(yàn)系統(tǒng)優(yōu)化疲勞耐久試驗(yàn)流程

制造業(yè)數(shù)字化轉(zhuǎn)型的關(guān)鍵不是技術(shù)

淺談數(shù)字孿生工業(yè)智能制造

數(shù)字孿生賦能工業(yè)智能制造,助力制造業(yè)企業(yè)數(shù)字化轉(zhuǎn)型

工業(yè)元宇宙與數(shù)字孿生的愛恨情仇

天津數(shù)字孿生賦能工業(yè)智能制造,助力制造業(yè)企業(yè)數(shù)字化轉(zhuǎn)型

寧波數(shù)字孿生技術(shù)推進(jìn)制造業(yè)升級(jí),工業(yè)物聯(lián)網(wǎng)可視化應(yīng)用加速

淺談數(shù)字孿生技術(shù)推進(jìn)制造業(yè)升級(jí)

數(shù)字雙胞胎象征CPS虛實(shí)融合技術(shù) 數(shù)字雙胞胎加VR 揮灑彈性制造效益

數(shù)字雙胞胎象征CPS虛實(shí)融合技術(shù) 數(shù)字雙胞胎加VR 揮灑彈性制造效益

評(píng)論