來源:半導體芯聞

據日媒報道,在“CEATEC 2024”上,最小晶圓廠推廣組織展示了用于最小晶圓廠的使用超小型半導體制造設備的光刻工藝。小型晶圓廠的制造設備的優點是能夠在潔凈室以外的環境中使用家用電源。

使用超小型半導體制造設備的光刻工藝演示

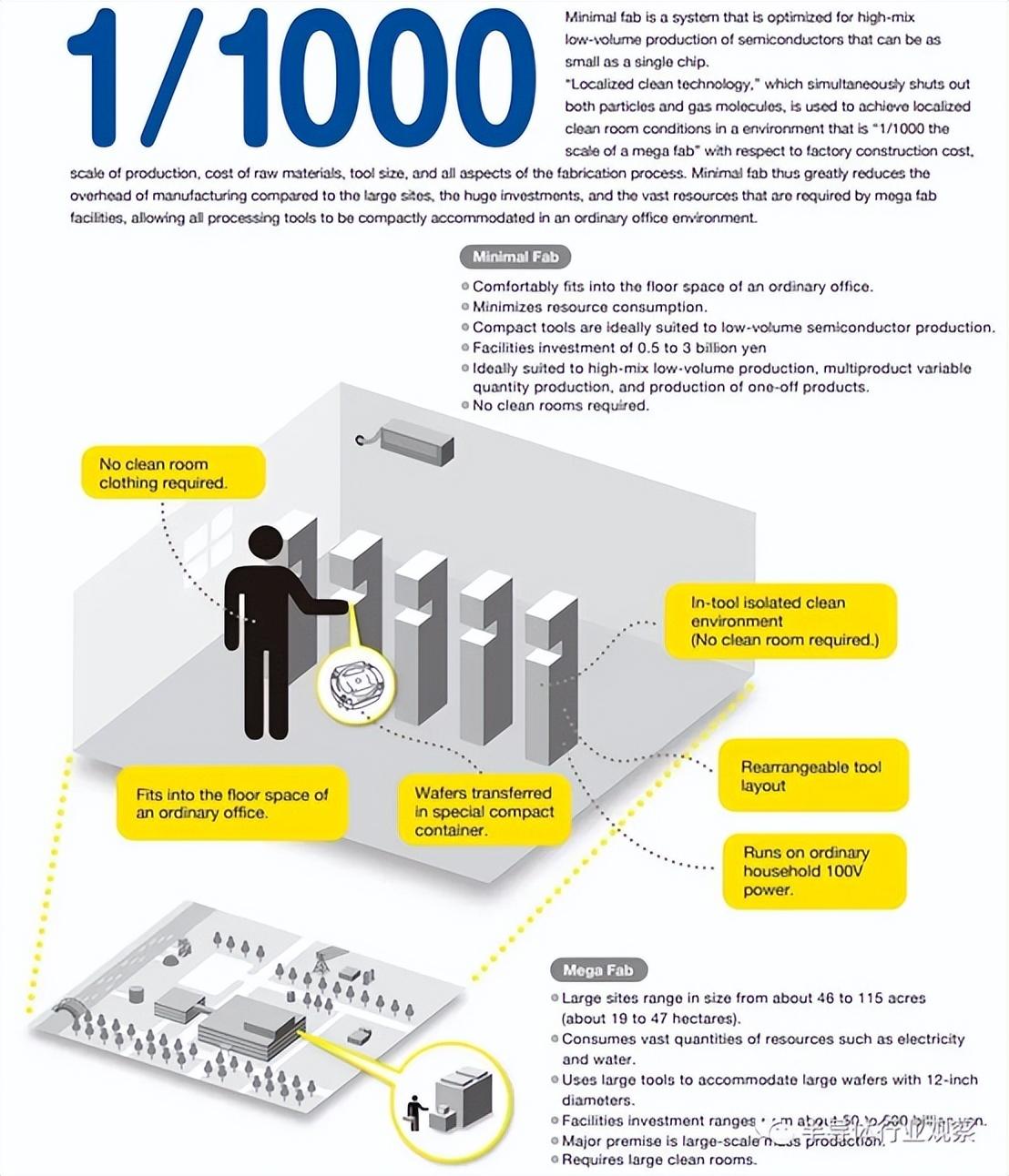

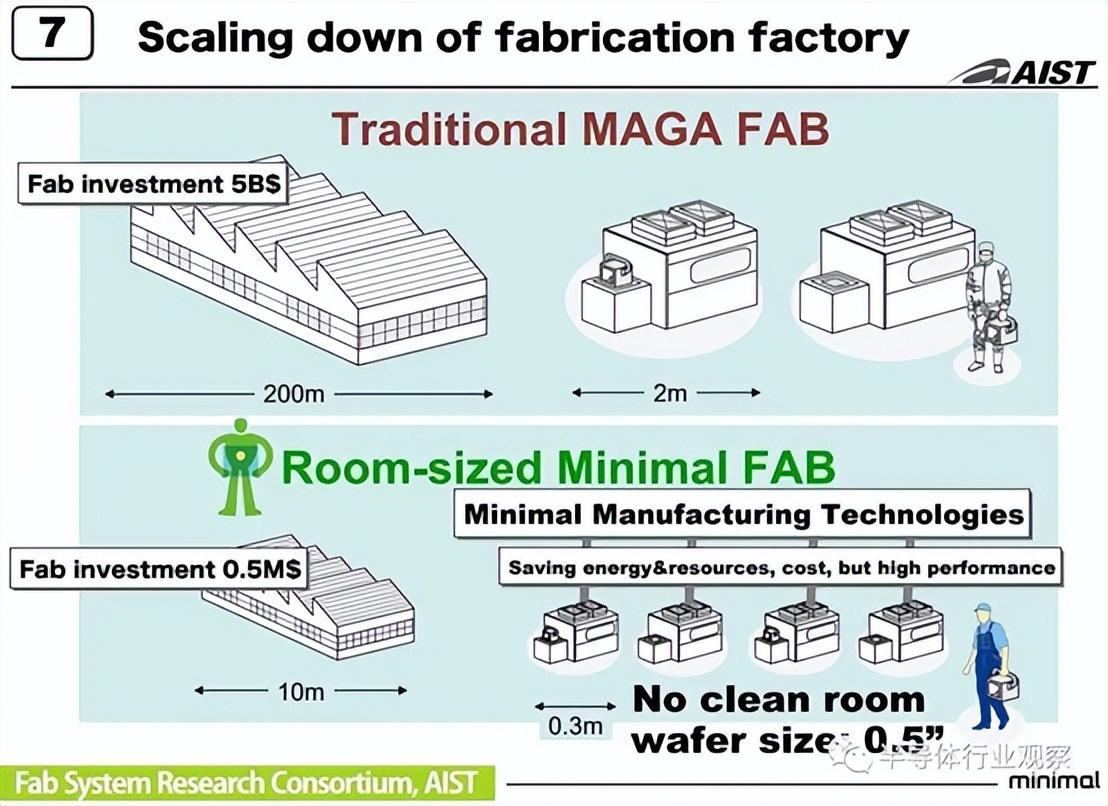

眾所周知,半導體制造通常需要巨大的工廠和潔凈室來大規模生產 12 英寸晶圓。每座大型晶圓廠的資本投資達到2萬億日元。

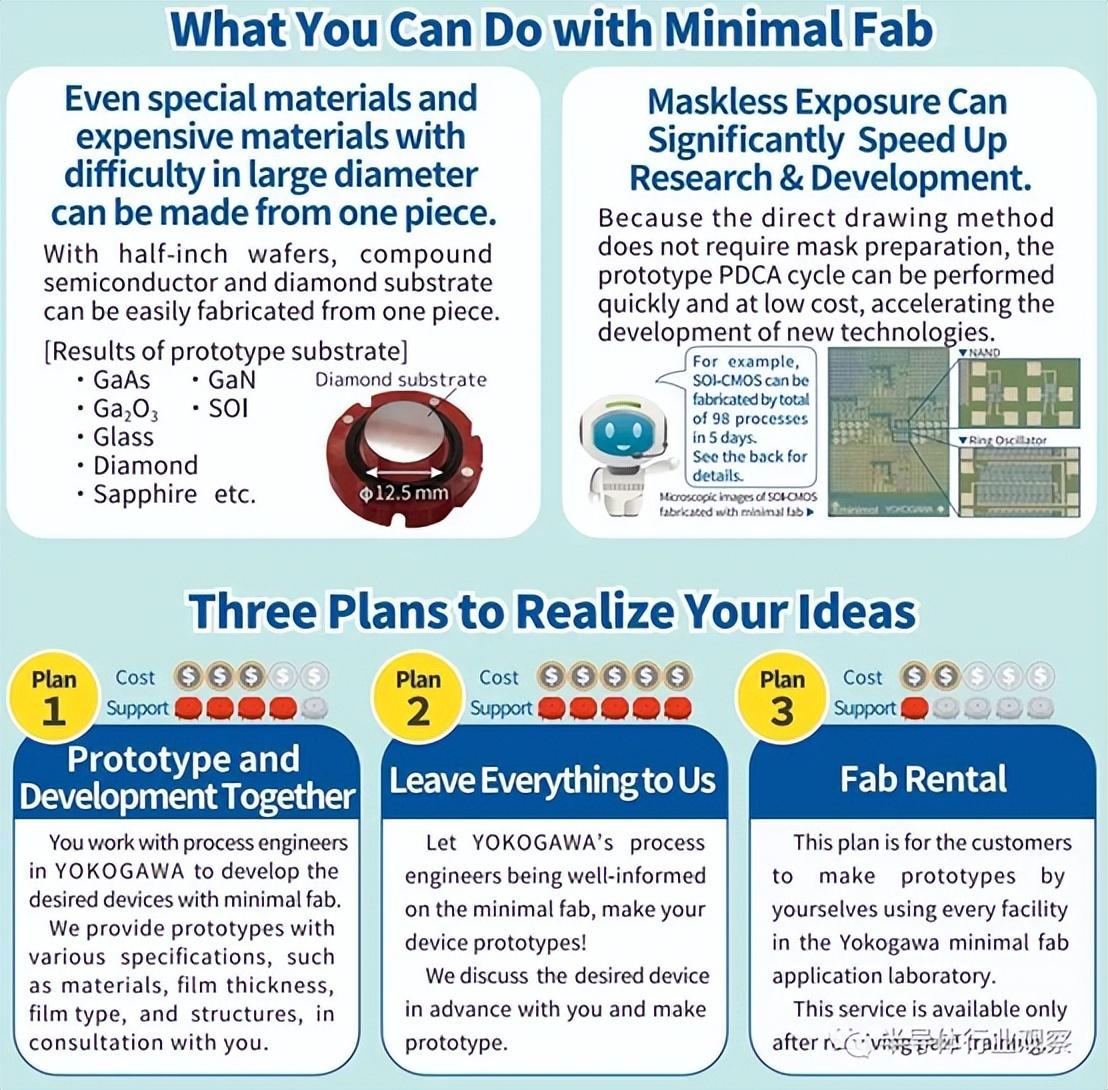

另一方面,最小晶圓廠在小型設備中使用 0.5 英寸晶圓制造半導體。資本投資僅約5億日元(約合238萬人民幣),因此中小企業和初創企業可以以較低的投資額開始制造半導體設備。設備可以單件制造,從而可以輕松小批量生產多種產品。

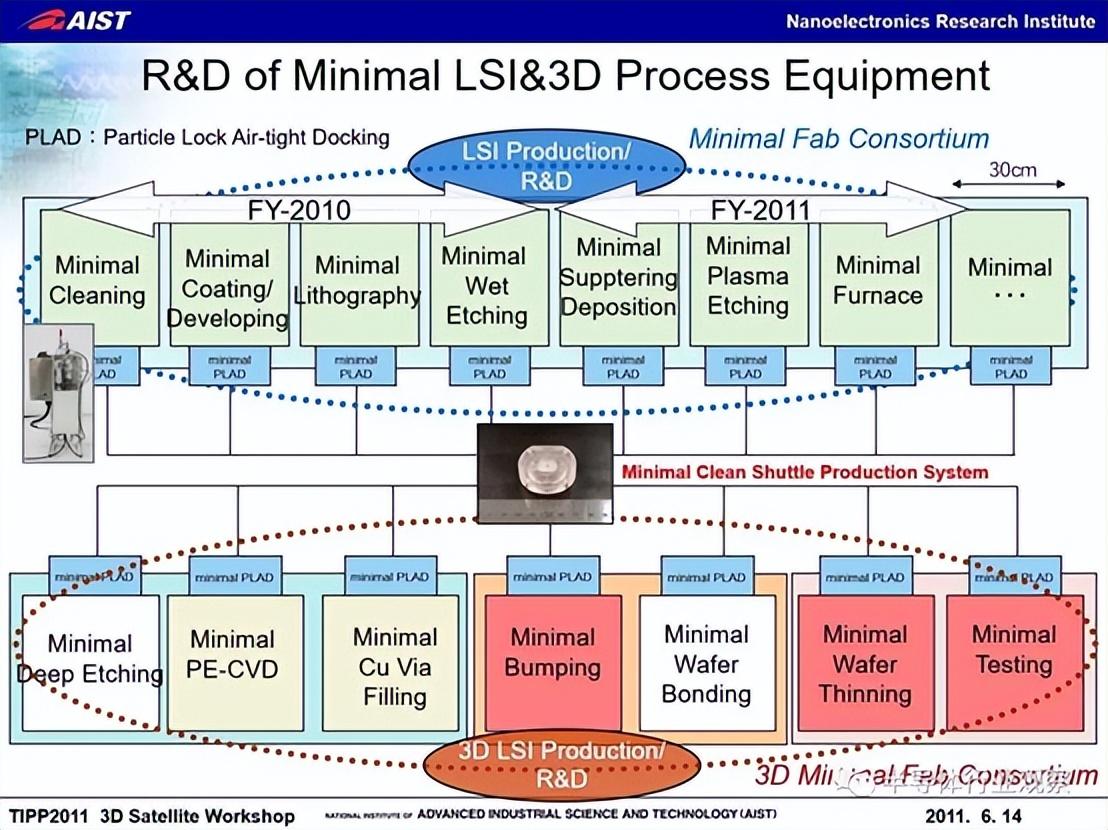

最小晶圓廠的制造設備對于所有工藝都具有相同的形狀和尺寸。晶圓輸送容器(shuttle)對于各工序也是通用的。由于設備內部和航天飛機都是潔凈環境,因此無需維護大型潔凈室。梭子直徑約4厘米,適合手掌大小。

小型晶圓廠中使用的常見shuttle, 0.5英寸晶圓存儲

使用家用電源演示光刻過程

在展位上,光刻工藝的演示是通過排列三臺機器來進行光刻工藝的演示,每個工藝包括抗蝕劑涂覆、曝光和顯影。

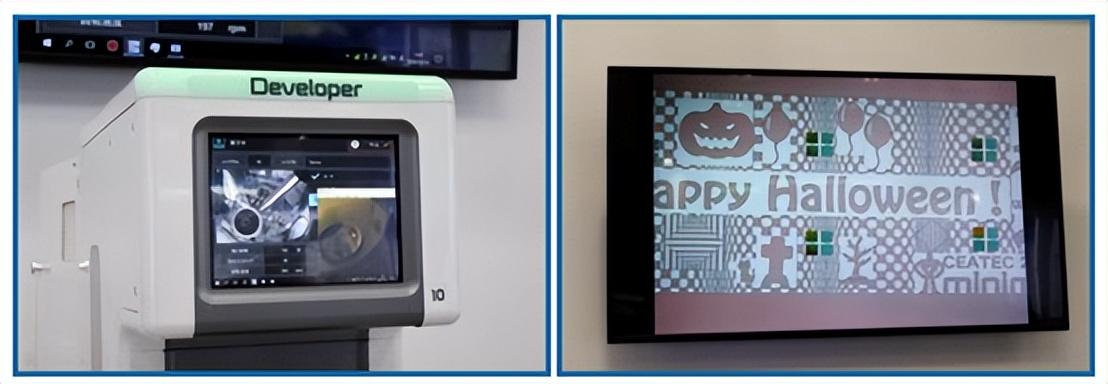

將shuttle握在手中,放入設備中,按下開關即可啟動設備。完成后,拿起穿梭機并將其設置在下一個設備上。每個設備的內部狀態和進度都顯示在每個設備的監視器上。

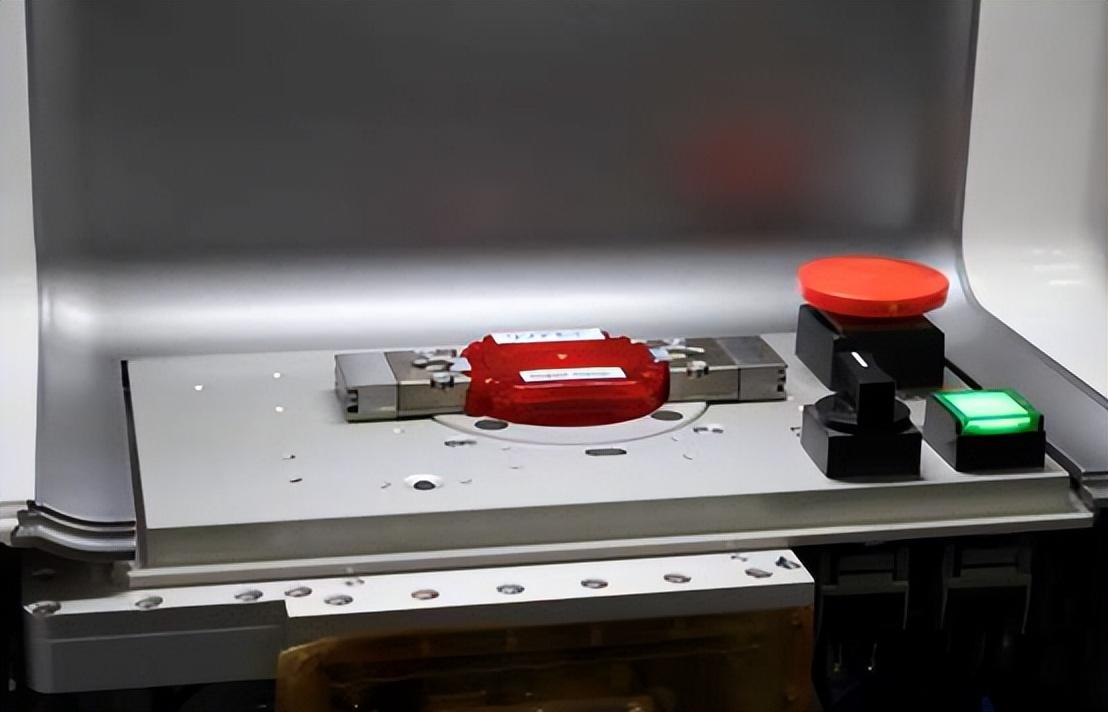

shuttle設置在設備中。按右側綠色開關啟動設備

左邊是光刻膠涂層,右邊光刻

當這三個過程完成后,在顯微鏡下檢查晶圓時,已經形成了帶有“萬圣節快樂”字樣和南瓜插圖的圖案。

左:開發過程,右:完成的圖案

小型晶圓廠的制造設備還具有功耗低的特點,可以使用家用AC100V電源。本次演示所用設備的功耗為抗蝕劑涂覆/顯影過程150W,曝光過程300W。每次使用完畢后,您可以關閉電源。

在這種情況下,晶圓在每個工藝之間通過手持式穿梭機傳送,但如果設備數量較多,也可以使用設備之間的自動傳送系統。

Minimal Fab推進組織表示,“在Minimal Fab,任何人都可以通過創意競賽進入半導體制造領域。”

顛覆傳統制造的新方法

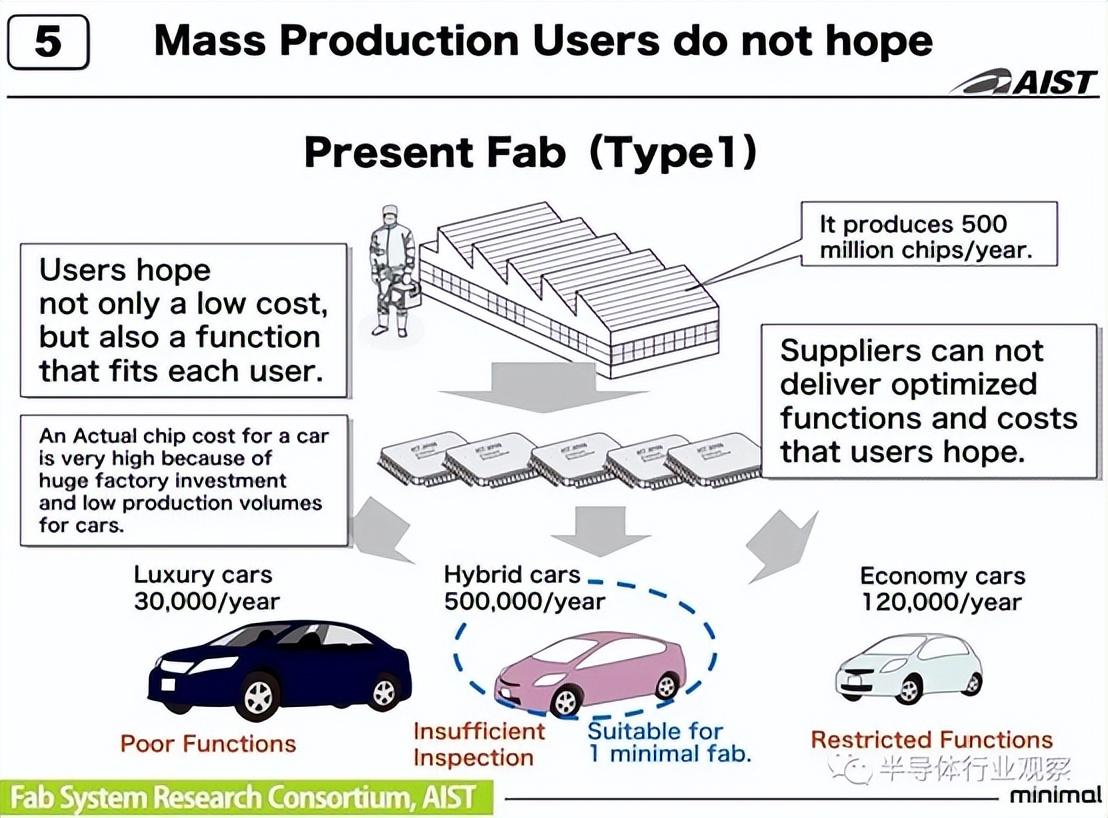

半導體制造需要巨大的資本投入。雖然臺積電(TSMC)等半導體代工(代工)企業正在成為制造領域的主要參與者,但由于需求增加,交貨時間變得越來越長,供應商被迫減少或減少生產。已發展到調整生產。

Minimal Fab是日本產業技術綜合研究所(AIST)從2008年開始研究的一種制造系統,旨在改變這種狀況。該組織旨在通過實現多品種、小批量制造來創造半導體制造的新趨勢。

據了解,該組織由日本經濟產業省主導,由 140 間日本企業、團體聯合開發的新世代制造系統,目標是透過成本與技術門檻的大幅降低,讓汽車與家電廠商能自己生產所需的半導體及感應器。形同推翻臺積電董事長張忠謀 30 年前所創的晶圓代工模式,重回早年飛利浦、Sony 等大廠都自己生產半導體的垂直整合時代。

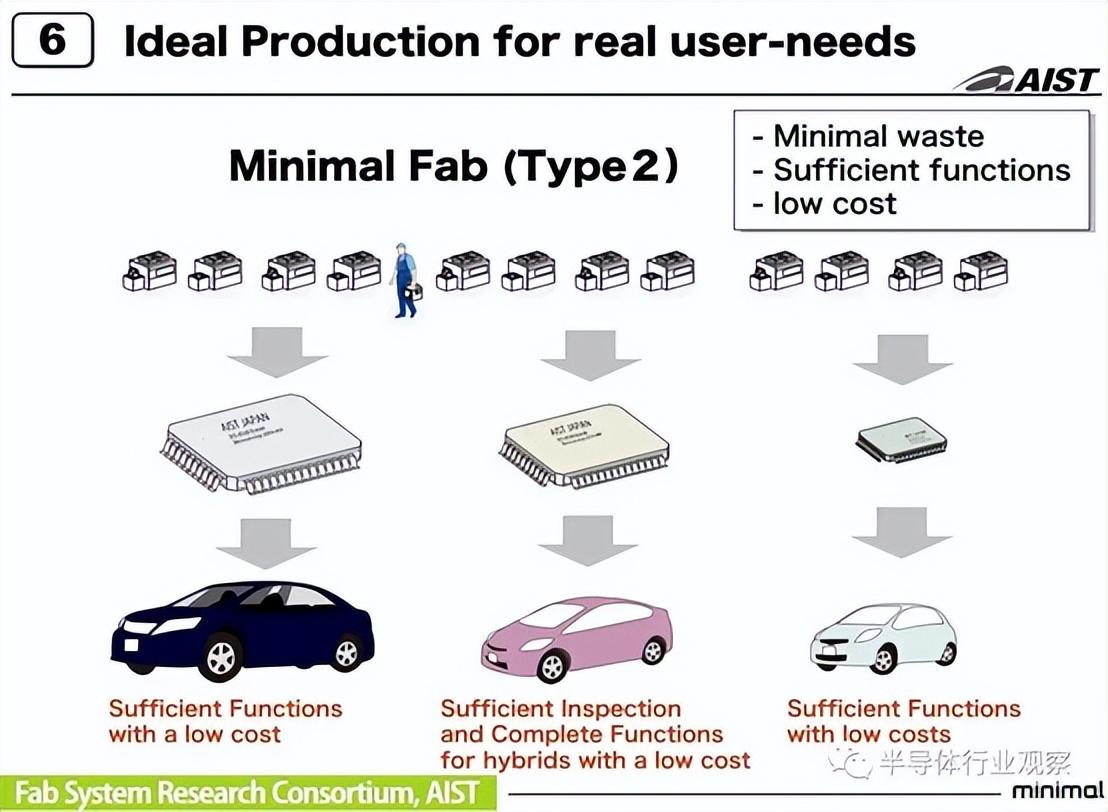

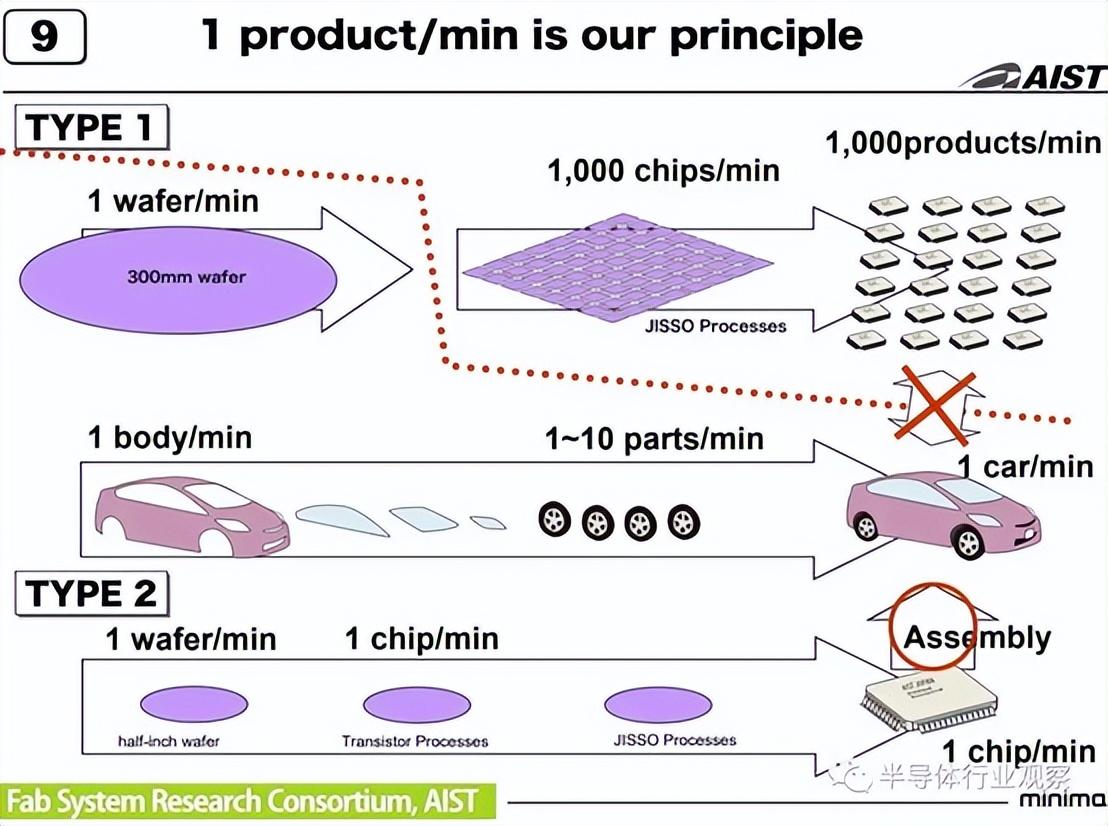

最小晶圓廠是一種只能生產一種半導體的系統。與基于大規模生產的傳統半導體制造不同,該公司專注于制造多品種、小批量的生產。

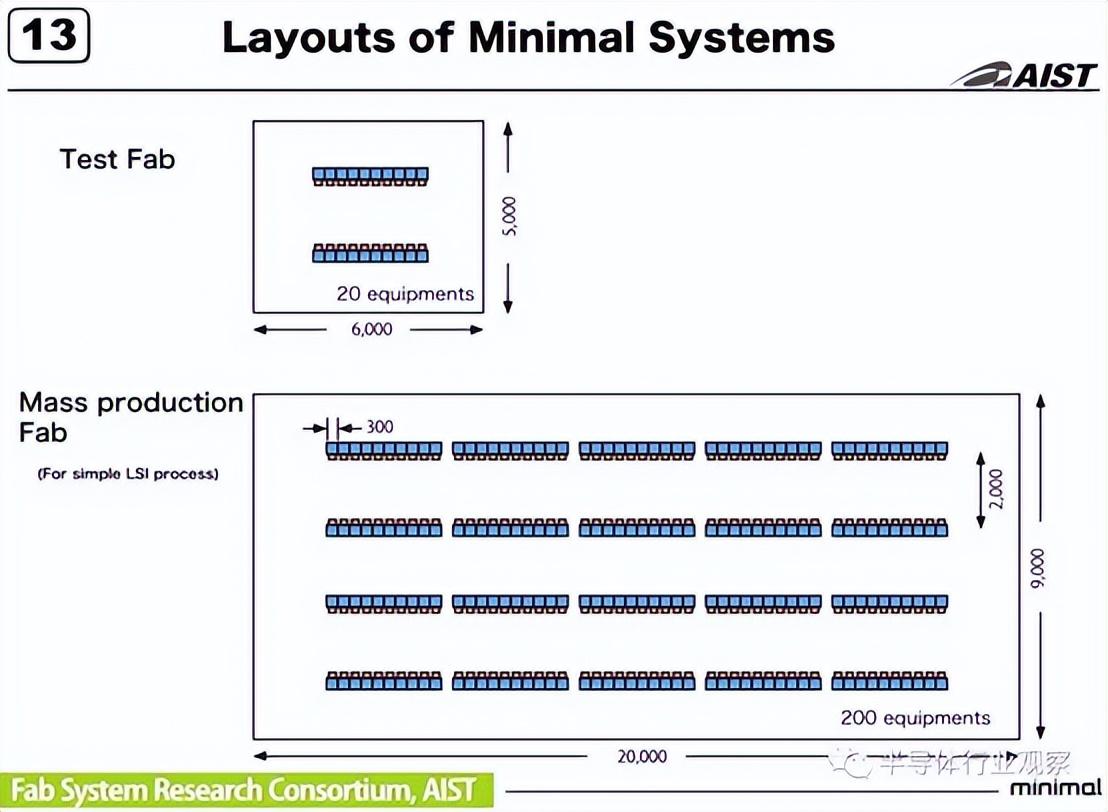

電路不是使用傳統的大直徑晶圓,而是在直徑為 12.5 毫米的“半英寸晶圓”上形成。制造設備的尺寸為寬30cm×高144cm×深45cm,該設備用于曝光等各制造工序。它還可以與大型晶圓廠中使用的制造設備結合使用。由于各工序使用的制造設備尺寸統一,因此設備可以相互連接并在工序之間自動輸送。

它還配備了密封半英寸晶圓的最小shuttle,旨在實現不需要潔凈室的制造過程。盡管很難將其運用在生產超精細電路的尖端半導體中,但它可以在制造傳感器和微機電系統(MEMS)方面展現其優勢。

最少的設備,極低的價格

這樣的方案的好處之一是減少資本投資。

通常,大型晶圓廠的半導體制造需要超過數千億日元的資本投資。另一方面,最小晶圓廠的目標投資金額約為該金額的1/100至1/1000。由于每個器件都很小,因此不需要大型工廠場地,也不需要用于形成電路的光掩模,因此很可能系統可以多花一個數量級的錢來運行。

而且,這種方案可以顯著縮短制造周期。大規模半導體制造從下訂單到交貨需要較長的等待時間。最小的晶圓廠可以在所需的時間實現所需數量的半導體的準時生產。

這一優勢可以在用于物聯網(IoT)應用的小體積、高混合半導體中得到最好的利用。由AIST的研究人員成立的商業公司Hundred Semiconductors的首席執行官 Imura 表示:“Minimal Fab 可以處理因訂單小而無法外包給代工廠的半導體。”

自2008年啟動該項目以來,AIST一直在開發制造設備和半英寸晶圓。與此同時,2017年成立了Minimal Fab Promotion Organization,以支持該技術的傳播,但進展緩慢。原因是我們無法訓練能夠使用最小工廠創建設備的玩家。代表董事井村坦言,“我們能夠在早期階段實現制造設備和半英寸晶圓的商業化。另一方面,我們無法培養能夠掌握最小晶圓廠的人力資源和公司。”

為了普及這項技術,日本正在著眼于實驗室的半導體原型制造工藝與代工廠大規模制造工藝之間的差距。從原型到量產的過渡需要復雜的管理決策,例如需求預測和投資規模,但可以使用最小晶圓廠來順利地從原型到量產過渡。這意味著它可以商業化以填補空白。

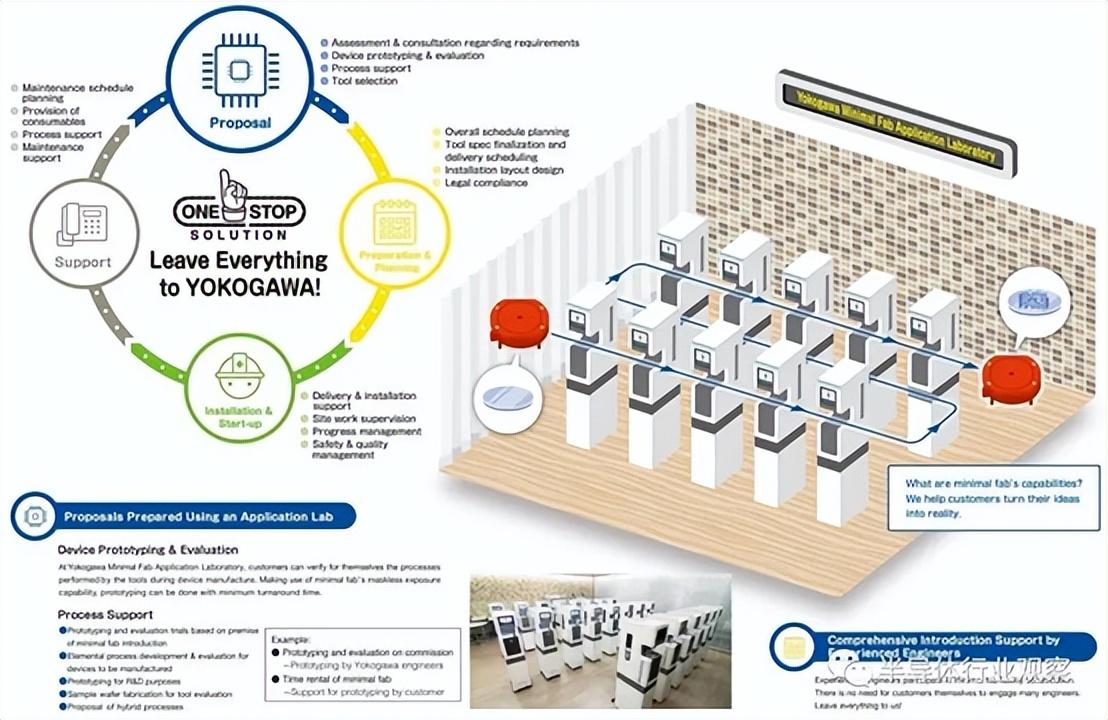

目前,該公司正在推動支持從半導體設計、原型設計到大規模生產等各個方面的活動。通過分享知識,我們的目標是將其作為一種制造技術進行推廣,加快原型的改進,并利用最小的工廠實現大規模生產。

已經有初步嘗試

從幾年前開始,日本橫河電機集團旗下的橫河解決方案。每臺外型流線、美觀的制造機臺,大小約與飲料自動販賣機差不多,但各自具備洗凈、加熱、曝光等功能。每一臺機器,都相當于一條半導體制造的生產線。一條「迷你晶圓廠」產線,所需的最小面積是大約是兩個網球場的大小。也僅是一座 12 吋晶圓廠的百分之一面積。

「迷你晶圓廠」能夠做到如此廉價、體積小,首先是挑戰業界常識的創新做法──不需要無塵室。

半導體芯片上如果沾有超過 0.1 微米的灰塵就算是不良品,為此,制造室內一定要保持超高潔凈度。維持無塵室需要大量的電力,因此不只投資金額很高、維持費用也相當驚人。所以半導體不大量生產的話,很難獲利。

產業技術總合研究所的原史朗挑戰了這項業界的常識。「半導體工廠真的需要無塵室嗎?明明需要隔絕灰塵的只有晶圓而已。」抱持著這項疑問,原史朗從 1990 年代開始構想「迷你晶圓廠」。

幾年后,原史朗終于開發出局部無塵化的關鍵技術,并將此成果制出特殊運輸系統「Minimal Shuttle」。利用電磁鐵控制開關,幾乎不會有灰塵進入。

「迷你晶圓廠」的另一個特點,是不需要用到光罩,這又可大幅降低成本。Minimal Fab 的概念,就是那樣的時代十分需要的多種少量生產系統。要處理的晶圓大約直徑 0.5 英吋,比 1 日圓硬幣還要小。因為晶圓很小,所以生產裝置也要跟著變小。

芯片從晶圓上切割下來,大約 1 平方公分大小。「迷你晶圓廠」的年產量大約是 50 萬個,一般的 12 吋晶圓廠則是兩億個。如果只生產 1 萬個,市面上每一芯片要收 1 萬日圓,但「迷你晶圓廠」只要收 1,200 日圓。

【近期會議】

10月30-31日,由寬禁帶半導體國家工程研究中心主辦的“化合物半導體先進技術及應用大會”將首次與大家在江蘇·常州相見,邀您齊聚常州新城希爾頓酒店,解耦產業鏈市場布局!https://w.lwc.cn/s/uueAru

11月28-29日,“第二屆半導體先進封測產業技術創新大會”將再次與各位相見于廈門,秉承“延續去年,創新今年”的思想,仍將由云天半導體與廈門大學聯合主辦,雅時國際商訊承辦,邀您齊聚廈門·海滄融信華邑酒店共探行業發展!誠邀您報名參會:https://w.lwc.cn/s/n6FFne

聲明:本網站部分文章轉載自網絡,轉發僅為更大范圍傳播。 轉載文章版權歸原作者所有,如有異議,請聯系我們修改或刪除。聯系郵箱:viviz@actintl.com.hk, 電話:0755-25988573

審核編輯 黃宇

-

晶圓

+關注

關注

52文章

4839瀏覽量

127795

發布評論請先 登錄

相關推薦

使用0.5英寸晶圓的代工廠

使用0.5英寸晶圓的代工廠

評論