0 引言

管道是輸送石油、天然氣和水等資源的主要方式。經(jīng)過多年發(fā)展,我國(guó)的油氣管網(wǎng)規(guī)模已經(jīng)非常龐大,目前有66%的管道已服役超過了25年[1]。但管道受輸送介質(zhì)、輸送工況、地理氣候變化、人為破壞和施工的影響,隨著使用年限的增加,會(huì)逐漸出現(xiàn)焊縫開裂、腐蝕穿孔和形變等現(xiàn)象[2]。定期檢測(cè)是確保管道長(zhǎng)期安全運(yùn)行的有效措施,而管道故障檢測(cè)只有在已知管道地理坐標(biāo)的前提下才有意義。受敷設(shè)裝備和工藝等因素制約,部分管道在敷設(shè)時(shí)偏離設(shè)計(jì)路由。尤其對(duì)于海底管道,在海流和海床運(yùn)動(dòng)的影響下[3],極易發(fā)生位移和形變,這都導(dǎo)致了原有地理坐標(biāo)信息的丟失。因此對(duì)管道進(jìn)行精確定位有著重要的現(xiàn)實(shí)意義[4]。

2004年,李孟杰等[5]研究設(shè)計(jì)了GPS、SINS與極低頻電磁示蹤相結(jié)合的海底管道軌跡在線測(cè)量系統(tǒng):內(nèi)檢測(cè)器PIG攜帶電磁發(fā)射機(jī)和慣性測(cè)量單元(Inertial Measurement Unit,IMU)在海底管道內(nèi)間歇行進(jìn);跟蹤船攜帶電磁接收機(jī)和GPS接收機(jī)跟蹤和定位PIG。該方法理論上能夠連續(xù)測(cè)量整條管線坐標(biāo),但精度不詳,運(yùn)行過程中需要跟蹤船配合作業(yè),效率很低。2011年,Jin Shiyong等[6]研究了基于SINS的海底管道軌跡描述技術(shù),通過實(shí)驗(yàn)校準(zhǔn),測(cè)得的管道軌跡偏差基本滿足誤差要求,但具體校準(zhǔn)方法和定位精度不詳。2012年沈陽工業(yè)大學(xué)的楊理踐教授等[7-9]針對(duì)PIG的運(yùn)行規(guī)律、離線數(shù)據(jù)處理以及無法利用GPS和地磁導(dǎo)航等特點(diǎn),全面系統(tǒng)地研究了基于IMU/里程儀組合導(dǎo)航的管道三維地理坐標(biāo)測(cè)量技術(shù),目前精度為管長(zhǎng)400 m時(shí)誤差為0.16%,仍然滿足不了長(zhǎng)輸管道的檢測(cè)需求。

2014年陳世利等[10]提出了一種球形內(nèi)檢測(cè)器用于檢測(cè)和定位管道微小泄漏,具有不易卡堵、信噪比高的優(yōu)點(diǎn)。隨后黃新敬等[11-13]提出了一種通過管道內(nèi)磁場(chǎng)反演計(jì)算管道三維走向及地理坐標(biāo)測(cè)量的方法,30 km管道軌跡重構(gòu)誤差為1.2 km,但在傾角測(cè)量方面表現(xiàn)不夠理想,測(cè)量精度欠佳。管道定向及定位主要利用管道的傾角、偏角和內(nèi)檢測(cè)器的里程數(shù)據(jù)計(jì)算,由于很難在現(xiàn)場(chǎng)對(duì)管道地磁屏蔽模型進(jìn)行標(biāo)定,所使用的理想屏蔽系數(shù)與實(shí)際值存在一定偏差,因此在管道傾角測(cè)量上存在較大誤差,從而導(dǎo)致管道地理坐標(biāo)測(cè)量誤差較大[14]。

本文針對(duì)上述方法存在的不足,利用球形內(nèi)檢測(cè)器在管道中的運(yùn)動(dòng)特點(diǎn)、磁化后管道內(nèi)的磁場(chǎng)特征和坐標(biāo)變換,提出了一種不使用管道磁屏蔽模型的管道傾角測(cè)量新方法。

1 測(cè)量原理

現(xiàn)場(chǎng)實(shí)驗(yàn)證實(shí)球形內(nèi)檢測(cè)器在滾動(dòng)過程中短時(shí)間內(nèi)繞某一固定軸旋轉(zhuǎn),可用于球體姿態(tài)反演;球形內(nèi)檢測(cè)器中的傳感器所在位置不在球體中心,測(cè)點(diǎn)軌跡是一條擺線,如圖1所示;當(dāng)管道具有原始磁化或經(jīng)歷過特殊磁化,管道內(nèi)徑向磁場(chǎng)將存在梯度,磁傳感器測(cè)量值的大小與距離管壁的遠(yuǎn)近有關(guān)。因此,可充分利用重力場(chǎng)和磁場(chǎng)梯度來解算球體姿態(tài)和管道傾角。

基于以上條件,建立求解管道傾角的數(shù)學(xué)模型。坐標(biāo)系定義如圖2所示。定義管道坐標(biāo)系O1-X1Y1Z1,其中X1平行于水平面,Y1垂直于管道軸向向里,Z1豎直向上與重力加速度反向。內(nèi)檢測(cè)器搭載一個(gè)九軸加速度計(jì)-陀螺儀-磁力計(jì)JY901,傳感器在管道內(nèi)繞定軸旋轉(zhuǎn)運(yùn)動(dòng),旋轉(zhuǎn)半徑為r,定義傳感器的加速度測(cè)量軸為坐標(biāo)系O2-X2Y2Z2,該坐標(biāo)系的方向與傳感器在內(nèi)檢測(cè)器內(nèi)的裝配角度有關(guān)。傳感器可測(cè)得在坐標(biāo)系O2-X2Y2Z2下以角速度ω旋轉(zhuǎn)的磁場(chǎng)B2和加速度a2,磁力計(jì)與加速度計(jì)的測(cè)量軸完全一致。定義內(nèi)檢測(cè)器體坐標(biāo)系O3-X3Y3Z3,其中Z3指向坐標(biāo)系O2-X2Y2Z2的原點(diǎn)O2,Y3與Y1重合,二者所在的軸線即傳感器旋轉(zhuǎn)所圍繞的固定軸線。

在O1-X1Y1Z1坐標(biāo)系下對(duì)O3-X3Y3Z3坐標(biāo)系的三軸定義為:

從O3-X3Y3Z3坐標(biāo)系變換到O1-X1Y1Z1坐標(biāo)系的旋轉(zhuǎn)矩陣為:

加速度的輸出為:

其中Z3軸與重力加速度之間的夾角為α,根據(jù)圖3中的幾何關(guān)系,α與θ相等。

2 仿真模型

針對(duì)管道單側(cè)磁化后管道徑向磁場(chǎng)不均勻的特點(diǎn),對(duì)管道內(nèi)磁場(chǎng)及傳感器數(shù)據(jù)進(jìn)行了仿真分析。管道及坐標(biāo)系定義如圖4所示。

2.1 管道內(nèi)磁場(chǎng)仿真

仿真管道模型:管道長(zhǎng)度為1 m,外徑為140 mm,壁厚5 mm,相對(duì)磁導(dǎo)率為200。

管道底部單側(cè)磁化仿真:在無地磁場(chǎng)的情況下,首先在管道底部施加沿-X方向的磁化,磁化強(qiáng)度為300 000 A/m;然后把該區(qū)域沿Y=0截面分成兩部分,Y>0的部分施加Y方向磁化,Y<0的部分施加-Y方向磁化,磁化強(qiáng)度均為600 A/m。此時(shí),管道內(nèi)磁場(chǎng)值接近于實(shí)際值。

仿真結(jié)果:

(1)Y=0截面磁場(chǎng)分布如圖5所示,說明除去管道兩端,管道中磁場(chǎng)大部分在軸向上是均勻的。

(2)圖4(a)中心豎直徑向測(cè)線的磁場(chǎng)大小如圖6所示,說明離被磁化的管道底部越近,磁場(chǎng)越強(qiáng)。

在實(shí)驗(yàn)室條件下,無法實(shí)現(xiàn)讓球形內(nèi)檢測(cè)器在管道內(nèi)勻速滾動(dòng)。基于仿真結(jié)果,可利用傳感器在管道中部原位置的旋轉(zhuǎn)代替內(nèi)檢測(cè)器滾動(dòng)前行。

2.2 傳感器數(shù)據(jù)仿真

根據(jù)2.1節(jié)管內(nèi)磁場(chǎng)仿真結(jié)果,可利用傳感器在管道中部原位置的旋轉(zhuǎn)代替內(nèi)檢測(cè)器滾動(dòng)前行。旋轉(zhuǎn)半徑為4 cm,根據(jù)式(8)可以仿真出傳感器在旋轉(zhuǎn)時(shí)的磁場(chǎng)測(cè)量值和加速度測(cè)量值。

仿真結(jié)果如下:

(1)傳感器在兩個(gè)周期(S=720°→0°)內(nèi)測(cè)得的磁場(chǎng)和傳感器X軸測(cè)得的加速度值ax如圖7(a)所示,加入地磁場(chǎng)后如圖7(b)所示,各軸幅值均增加,由于管道的磁屏蔽作用,B2y增加很小。圖7表明:在傳感器接近被磁化一側(cè)的管壁時(shí),波形發(fā)生畸變。因?yàn)閭鞲衅餍D(zhuǎn)平面的磁場(chǎng)可以分解成-Z方向和X方向,在旋轉(zhuǎn)過程中,X方向的磁場(chǎng)大小不變,而-Z方向磁場(chǎng)分量隨著Z坐標(biāo)的減小而增大,所以B2z和B2x的波形發(fā)生了畸變。同時(shí),B2的極大值點(diǎn)對(duì)應(yīng)離被磁化管壁最近點(diǎn)(S=630°,270°)。

(2)圖8表明:B2的極大值點(diǎn)不會(huì)隨傾角變化發(fā)生偏移,因此該點(diǎn)與管道的相對(duì)位置保持不變,始終對(duì)應(yīng)被磁化管壁最近點(diǎn)。

根據(jù)結(jié)果和式(7)可知,當(dāng)管道傾角不同時(shí),B2的極大值點(diǎn)在管內(nèi)的位置不會(huì)發(fā)生變化,但是該點(diǎn)對(duì)應(yīng)的Z3會(huì)隨管道傾角變化,且與管道傾角一一對(duì)應(yīng),從而驗(yàn)證了該方法的可行性。

3 管道傾角測(cè)量實(shí)驗(yàn)

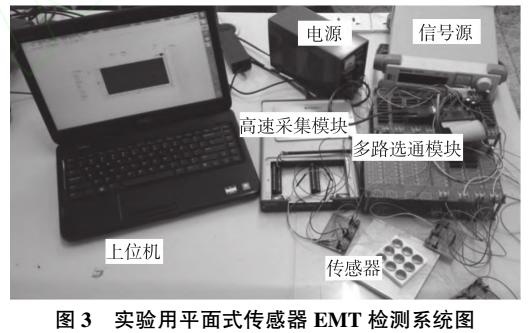

3.1 實(shí)驗(yàn)過程

退磁處理,使用退磁器將管道(45#鋼無縫鋼管,長(zhǎng)度為1 m,外徑為140 mm,壁厚5 mm,管道中部鉆8 mm的通孔)進(jìn)行全面退磁;進(jìn)行磁化,磁化方式為使用一塊長(zhǎng)50 mm、寬20 mm、厚10 mm的釹鐵硼強(qiáng)磁鐵(表面高斯3 291 Gauss,最大磁能積35 MGOe)N極吸附在底部一端,然后沿直線勻速滑行至另一端(從南到北),完成磁化,磁化方向與仿真一致。

采用直徑為6 mm的鋁棒連接傳感器和步進(jìn)電機(jī);步進(jìn)電機(jī)端采用梅花型聯(lián)軸器連接鋁棒;步進(jìn)電機(jī)驅(qū)動(dòng)傳感器轉(zhuǎn)動(dòng)。傳感器通過藍(lán)牙向上位機(jī)傳輸數(shù)據(jù)。

設(shè)置旋轉(zhuǎn)角速度為720 °/s(接近于現(xiàn)場(chǎng)實(shí)驗(yàn)中的球型內(nèi)檢測(cè)器的轉(zhuǎn)速)。實(shí)驗(yàn)測(cè)量0°~90°共10組不同傾角,每組傾角測(cè)量取20個(gè)測(cè)量周期的平均值。

傳感器實(shí)測(cè)波形如圖9所示。結(jié)果表明,對(duì)比圖9(a)與圖7,仿真結(jié)果與實(shí)驗(yàn)結(jié)果中各軸的波形吻合度較高。

3.2 實(shí)驗(yàn)結(jié)果

對(duì)傳感器數(shù)據(jù)進(jìn)行處理,算法流程如圖10所示。其中,中值濾波用于平滑加速度信號(hào);零相位濾波用于消除隨機(jī)白噪聲,因?yàn)榧铀俣群痛艌?chǎng)信號(hào)各分量之間有嚴(yán)格的相位差,這是尋找極值點(diǎn)的依據(jù),所以使用零相位濾波器保證濾波后各分量之間的相位差不會(huì)發(fā)生變化。在進(jìn)行濾波的過程中,通常會(huì)使信號(hào)的幅值發(fā)生改變,而加速度信號(hào)各個(gè)分量的幅值對(duì)于本方法是不允許發(fā)生畸變的,因此要對(duì)信號(hào)的幅值進(jìn)行補(bǔ)償。同時(shí),要對(duì)濾波后的磁場(chǎng)信號(hào)進(jìn)行系數(shù)校正[15],因?yàn)樵谙辔徊畈蛔兊那闆r下,磁場(chǎng)各軸分量的幅值對(duì)磁場(chǎng)總量的波形會(huì)有較大影響。

傾角實(shí)驗(yàn)測(cè)量結(jié)果如表1所示。結(jié)果表明,傾角實(shí)驗(yàn)測(cè)量結(jié)果中最小標(biāo)準(zhǔn)差為0.85°,最大標(biāo)準(zhǔn)差為1.69°,說明該方法的測(cè)量精密度較高;最小均方根誤差為2.18°,最大均方根誤差為3.37°,說明該方法準(zhǔn)確度較高。

4 結(jié)論

本文提出了一種在單側(cè)磁化管道的基礎(chǔ)上利用球形內(nèi)檢測(cè)器測(cè)量管道傾角的新方法,并建立了相關(guān)數(shù)學(xué)模型。通過仿真和實(shí)驗(yàn)驗(yàn)證了該方法的正確性和可行性。實(shí)驗(yàn)結(jié)果表明:該方法測(cè)量精度較高,傾角測(cè)量的最小相對(duì)誤差為2.17%,最大相對(duì)誤差為3.55%,可有效提高球形內(nèi)檢測(cè)器在測(cè)量管道傾角時(shí)的精度,有助于管道地理坐標(biāo)的精確測(cè)量,從而準(zhǔn)確定位管道故障坐標(biāo),保障管道安全運(yùn)行。

-

傳感器

+關(guān)注

關(guān)注

2548文章

50740瀏覽量

752146 -

檢測(cè)器

+關(guān)注

關(guān)注

1文章

860瀏覽量

47654

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

功率型LED熱阻測(cè)量的新方法

在FPGA中怎樣去實(shí)現(xiàn)4G無線球形檢測(cè)器?

球形檢測(cè)器在空分復(fù)用MIMO通信系統(tǒng)中有什么應(yīng)用?

基于GPS的電壓向量測(cè)量的新方法及其應(yīng)用

采用小波包分析和擬同步檢波的電壓閃變信號(hào)檢測(cè)新方法

采用小波包分析和擬同步檢波的電壓閃變信號(hào)檢測(cè)新方法

FPGA中實(shí)施無線MIMO球形檢測(cè)器

永磁直線同步電機(jī)驅(qū)動(dòng)系統(tǒng)速度和位置無傳感器檢測(cè)新方法

機(jī)場(chǎng)場(chǎng)面監(jiān)視雷達(dá)目標(biāo)檢測(cè)新方法

基于平面陣列電磁傳感器的金屬缺陷檢測(cè)新方法

關(guān)于基于球形內(nèi)檢測(cè)器的管道傾角測(cè)量新方法

關(guān)于基于球形內(nèi)檢測(cè)器的管道傾角測(cè)量新方法

評(píng)論