新興硅光子 (SiP) 技術前景廣闊,有望帶來顯著的性能提升和可控制的生產成本。光信號傳播速度較快,而且沒有物理寄生造成的降速影響,這意味著可在極低的功率下實現非常快的處理速度。此外,在成熟的硅工藝(例如體效應互補金屬氧化物半導體)中采用光子技術也能帶來相對較低的生產成本。但是,隨著硅光子設計從研究階段進入商業生產,光子設計人員在完全實現這些好處之前必須掌握一些新的設計規則。本文討論了一些在使用成熟的集成電路 (IC) 工藝生產時確保硅光子電路表現達到預期的最佳方法。

傳統的設計和驗證流程

在傳統的集成電路工藝中,設計人員通常會使用原理圖捕獲工具,按照預想的電氣性能創建一個設計。接著,他們使用代工廠SPICE模型來仿真電路性能,確保達到預想的功能。最后,他們會創建一個版圖來實現原理圖設計。這個版圖必須符合工藝設計規則,這可以通過將設計版圖(通常采用GDSII等格式)傳遞至設計規則檢查(DRC)工具進行確認。DRC確保設計方案可以生產出來,但不能確保硅的實際表現符合設計意圖和仿真結果。要想做到這一點,可使用版圖與原理圖 (LVS) 對比流程來驗證物理電路設計。LVS流程可閱讀物理版圖,提取出一個以SPICE電路表示法來描繪電氣結構的網表。然后將這個提取出的網表與原始的網表進行比較。如果二者相匹配,那么設計人員便可確信版圖既能生產出來,又能達到預期性能。代工廠為設計人員提供專為某個特定節點和工藝服務的DRC平臺、SPICE設備模型和LVS平臺。

硅光子的挑戰

然而,這個工藝流程并不適用于硅光子。雖然SiP設計與定制模擬集成電路設計有很多相似之處,但挑戰存在于細節方面。雖然 SiP 設計也在很大程度上依賴早期設計仿真,但SPICE不具備模擬光學器件所需的尖端技術。光子設計人員必須使用其它建模和仿真工具,與SPICE不同,SiP行業標準尚未確立,這些工具未必能夠與集成電路領域使用的工具進行互操作。最值得一提的是,這些仿真器沒有使用標準SPICE 網表的概念,因此,傳統LVS工具無法對比這些仿真器提取出的網表。

光子電路LVS的另一個復雜之處在于器件的特殊性。LVS流程通常歷經三個階段:版圖中的器件識別、器件的特性鑒定以及器件連接和參數與原理圖的對比。第一步的挑戰相對較小,因為光子器件的外形很容易辨認。但是,外形的復雜性使器件的特性鑒定變得十分困難。光子器件的性能取決于器件復雜外形的很多細節以及周邊布局。

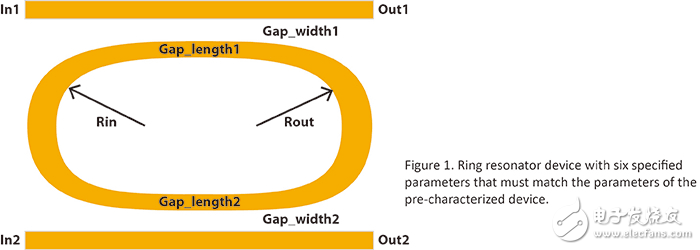

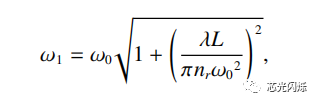

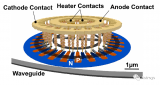

圖1顯示了一個簡單的環形諧振器器件。共有四個管腳:In1、In2、Out1 和 Out2。有六個參數(均可以獨立地變化)對該器件的性能至關重要:Rin、Rout、Gap_length1、Gap_width1、Gap_length2 和 Gap_width2。如果有任何參數與目標值不同,器件將無法達到預期性能。鑒于Rin和Rout的曲線特性,很難以GDSII直線格式(使用一系列分段線性直線)來準確描繪設計。因此會出現半徑不準確的嚴重情況,從而造成功能問題。

圖1:環形諧振器器件,其六個指定參數必須與預特性化設備的參數相符。

在LVS中,傳統的器件特性鑒定方法是收集器件周圍可能影響其性能的所有布局對象,通過測量來描述這些對象和器件本身之間的相互作用,例如距離和投影長度。這些測量結果可以按照第一原則理論或硅測量經驗曲線代入封閉公式。但是,當器件受很多特征影響或者一些簡單的測量無法足夠準確地捕捉物體之間的相互作用(光子器件就是這樣)時,這種方法便不再奏效。這種情況與模擬電路設計人員所面臨的問題很像,除了器件本身形成的少數對象,器件性能有時還取決于數千個布局對象共同的電容和電感。

設計流程調整

我們提議放棄基于精確測量的特性鑒定,代之以一系列周知的模式來識別器件,包括主要的器件特征和周邊一定范圍內的版圖形狀。這些器件可以使用硅測量或現有的硅光子仿真器進行預特性化(與面向集成電路設計的技術計算機輔助設計 (TCAD)器件仿真類似)。如有必要,這種模式還可以引入少量的變異度,但最重要的是,版圖中的器件必須與預特性化模式之一完全匹配。當設計人員在版圖中實施這些預特性化器件時,LVS工具可以抽取器件、測量其重要參數并且將他們與預特性化模式相比較。模式庫里未發現的任何器件會被標記成未知器件,并被視作版圖錯誤處理。

光子電路LVS驗證的另一個挑戰源于電路比較階段。大多數LVS工具的開發都基于這樣的假設:對版圖的分析可以依賴常見數據庫中描述的單個CMOS傳輸門的邏輯屬性。光子電路的基本元素如諧振器、調制器和多路器存在很大區別。在硅光子更加成熟之前,普通的LVS工具不可能像支持MOSFET和CMOS傳輸門一樣的按照“原始器件”支持所有基本的光器件。相反,LVS工具必須支持用戶定義器件和電路模式。驗證器件參數還需要更大的靈活性,一些參數適用于整個器件,而另一些則與特定器件引腳或多個引腳相關(例如一個特定波導在一個多路器中的傳輸與對話)。與“標準的”傳輸門不同,電路的模式驅動型識別是分離具有特定功能的元素所必需的。

從概念上講,這個方法與通常應用于模擬器件特性鑒定問題的解決方案類似:這些設備的確切性能特性十分復雜,并且通常很少為人所知。設計人員通常缺乏具有幾個著名參數的準確壓縮模型。相反,在一個相對較大的版圖環境下,許多幾何形狀的復雜互動決定了器件性能。對于光子器件來說,情形極其類似。光子器件的性能由組成器件的許多布局類型的精美細節決定。細節會受到按照GDS多邊形繪制幾何的平滑曲線時的制品的影響,然后進一步分裂成適合掩膜制造機器的元素,最終被光刻生產工藝所扭曲。因此,只通過幾個與其規模和大小相關的參數對器件進行可靠的特性鑒定并不現實。LVS 工具必須將這些器件與一個已知的良好且優秀的配置變體庫進行比較。當發現匹配項時,性能參數可以直接從庫項目中提取。“類似”但是并不完全匹配任何庫變量的器件應該被標記為警告信息。

總結

當LVS工具能夠發現和提取具有復雜曲線形狀的用戶定義器件時,硅光子設計人員可以從真正的LVS驗證中獲得信心,并且提取適當的物理測量器件參數,用于與一個仔細預特性化設備庫進行對比。使用這個方法,既定的器件到器件行為可以進行驗證,確保不存在意外的短路或開路。通過仔細驗證如圖所示器件參數與預期的預特性化性能相匹配,電路中每個器件的預期性能得到了進一步的確保。也許最重要的是,意外的設計錯誤會在結構完好的設計環境中被及早發現并通知用戶,從而快速簡單地排除故障,節省不必要的生產周期并且大大縮短上市時間。

-

SiP

+關注

關注

5文章

500瀏覽量

105266 -

硅光子

+關注

關注

6文章

87瀏覽量

14849

發布評論請先 登錄

相關推薦

硅光子技術全面普及:體驗硅發光技術的進展

易飛揚:新世界沒有硅光子不可能成功

新世界沒有硅光子不可能成功

硅光子技術

SoC測試技術面臨的挑戰是什么?其發展趨勢如何?

如何降低硅光子產品測試成本?

硅光子學,IBM和英特爾逐夢的根源?

上海首批市級“硅光子市級重大專項”啟動 力爭打造世界級硅光子基地

“硅光子市級重大專項”啟動,打造世界級硅光子基地

什么是硅光子?光子IC設計面臨的挑戰

光和電的碰撞,硅光子技術如何引領創新?

硅光子芯片上的聚合物光斑尺寸轉換器設計

硅光子芯片上的聚合物光斑尺寸轉換器

硅光子新的設計挑戰與設計流程

硅光子新的設計挑戰與設計流程

評論