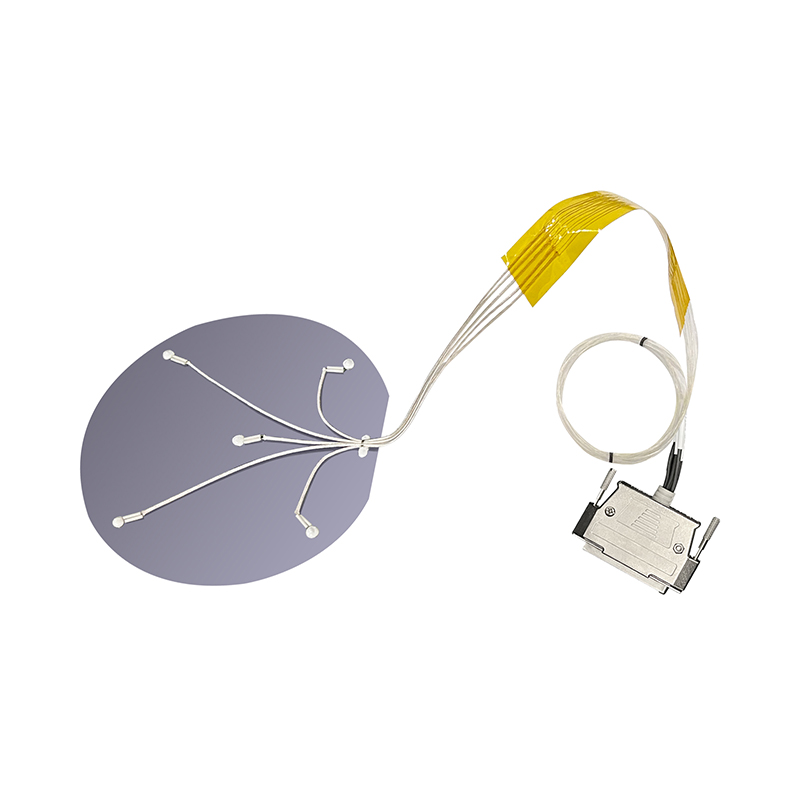

9月,英飛凌宣布成功開發出全球首款12英寸(300mm)功率氮化鎵(GaN)晶圓。

12英寸晶圓與8英寸晶圓相比,每片能多生產2.3倍數量的芯片,技術和效率顯著提升。這一突破將極大地推動氮化鎵功率半導體市場的發展。

氮化鎵和硅的制造工藝非常相似,12英寸氮化鎵技術發展的一大優勢是可以利用現有的12英寸硅晶圓制造設備。全面規模化量產12英寸氮化鎵生產將有助于氮化鎵在導通電阻水平上與硅的成本平價,這意味著同類硅和氮化鎵產品的成本持平。

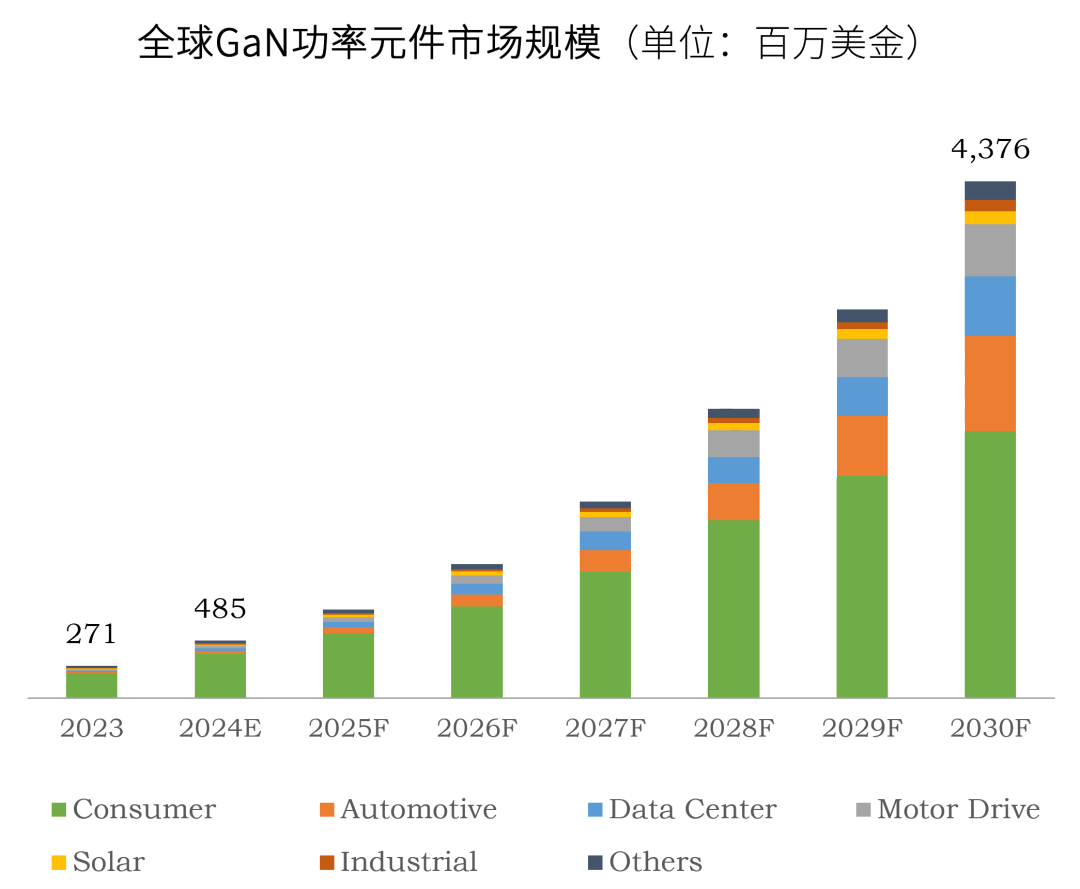

市場情況

GaN最早被用于發光二極管,GaN材料制作的藍光、綠光LED以及激光二極管早已實現了產業化生產,日本和美國的三位科學家還因此獲得了2014年諾貝爾化學獎。到目前為止,光電領域依然是GaN的傳統強項。

據最新統計數據顯示,2023年全球GaN功率元件市場規模約2.71億美元,至2030年有望上升至43.76億美元,CAGR(復合年增長率)高達49%。其中非消費類應用比例預計會從2023年的23%上升至2030年的48%,汽車、數據中心和電機驅動等場景為應用核心。

氮化鎵晶圓分類

氮化鎵晶圓分單晶襯底和外延片兩種,單晶襯底分無摻雜襯底和(硅/鎂)摻雜襯底。外延片主要有硅基氮化鎵外延片、碳化硅基外延片和藍寶石基氮化鎵外延片。

1

襯底

無摻雜氮化鎵襯底

常用于高電子遷移率晶體管(HEMT)和激光二極管(LD)等器件。

摻雜氮化鎵襯底

通過摻入特定元素(如硅、鎂)來調節材料的電學性質。N型摻硅氮化鎵襯底用于制作高電子遷移率器件;P型摻鎂氮化鎵襯底用于制作LED。

2

外延片

硅基氮化鎵外延片

硅材料成本低、晶圓尺寸大且技術成熟,易于實現大規模生產,能夠利用現有的硅基半導體生產線進行加工,從而降低生產成本。

硅基氮化鎵外延片在中低壓和高頻應用領域具有一定的優勢,在消費電子領域的快充充電器中應用廣泛。

碳化硅基氮化鎵外延片

碳化硅襯底具有良好的熱導率和較高的擊穿電場強度,與氮化鎵的晶格匹配度相對較高,能夠生長出高質量的氮化鎵外延層,因此制成的器件具有更高的性能和可靠性。

碳化硅基氮化鎵外延片適用于高功率、高頻和高溫等極端工作環境,在射頻功率放大器、電動汽車充電器等對性能要求較高的領域具有重要應用。

碳化硅襯底的制備難度大、成本高,目前主要以 4 英寸和 6 英寸晶圓為主,8 英寸還沒有大規模應用,這限制了其在大規模生產中的應用。

藍寶石基氮化鎵外延片

藍寶石襯底具有良好的絕緣性、穩定性和透光性,在氮化鎵基發光二極管(LED)的制造中應用廣泛。通過在藍寶石襯底上生長氮化鎵外延層,可以制備出高亮度、高效率的藍光和綠光 LED,是目前主流的 LED 生產技術之一。

但藍寶石襯底的硬度高、脆性大,加工難度大,且其熱導率相對較低,不利于器件的散熱,在高功率應用領域受到一定的限制。

氮化鎵晶圓的機械性能特征

1、硬度高

氮化鎵的硬度較高(稍遜于碳化硅),具有較好的機械強度和耐磨性,這對于晶圓的加工和制造過程以及器件的封裝都具有一定的優勢。在晶圓劃切、芯片封裝等工藝過程中,較高的硬度可以減少晶圓的破損和缺陷,提高生產良率。

2、材質脆

高硬度的同時也使得氮化鎵材質相對較脆,在加工和使用過程中需要注意避免受到過大的機械應力,否則容易發生破裂或損壞。

劃切過程中如何避免出現崩邊

1、選擇精度高、穩定性好的劃片機。

先進的劃片機能夠提供更精確的切割控制,減少機械振動對晶圓的影響。定期維護和校準設備,保證劃片機的各個部件處于良好的工作狀態,及時更換磨損的部件,以確保切割過程的準確性和一致性。

2、調整切割速度。

速度過快會導致應力集中,引發崩邊。推薦采用分步切割法,減少一次性切割產生的應力,降低背崩出現的概率。切割過程中,還應注意冷卻液溫度和流速,減少崩邊的產生。

3、在劃切之前,對晶圓進行嚴格的質量檢查。

確保晶圓沒有內部缺陷或裂紋。如果晶圓本身存在質量問題,劃切過程中更容易出現裂縫。或者對晶圓進行退火預處理消除內部應力,提高晶圓穩定性。

4、保持工作環境穩定的溫度和濕度。

減少晶圓的變形和應力,降低崩邊出現的風險。

-

半導體

+關注

關注

334文章

27063瀏覽量

216483 -

晶圓

+關注

關注

52文章

4851瀏覽量

127816 -

氮化鎵

+關注

關注

59文章

1618瀏覽量

116186 -

GaN

+關注

關注

19文章

1922瀏覽量

73048

發布評論請先 登錄

相關推薦

氮化鎵晶圓在劃切過程中如何避免崩邊

氮化鎵晶圓在劃切過程中如何避免崩邊

評論