摘要

截至目前,雙元科技在各行各業應用的面密度系統(QCS)、生產過程集散控制系統(DCS)和機器視覺系統(CCD)已經達到近萬臺套,產品遠銷美國、日本等發達國家。

近年來,國內在鋰電池的電化學材料方面發展極快,大有彎道超車的態勢。但是在電池生產過程的自動化檢測、控制技術方面和國外尚存差距,這也最終導致國產鋰電池的性能總體落后于國外產品。

據了解,從涂料制備到最終極片干燥的整個極片涂布生產過程涉及大量的壓力、流量、液位、溫度、轉速等工藝參數,這些參數設置是否合理,是否能保持長期穩定,都將對極片涂布的質量產生直接影響。

浙江雙元科技開發有限公司(下稱“雙元科技”)總經理胡美琴表示,電芯制造過程包含眾多的非常精細的工藝環節,關鍵工位的材料、半成品的外觀質量也將直接影響電池成品的質量和電池組的安全性能。

當前,國家對新能源汽車行業的政策調整日漸趨嚴,使得政策指揮棒下,動力電池對于性能要求不斷攀升,制造門檻也不斷提高。

據了解,雙元科技成立于2006年,是一家從事傳統工業過程自動檢測控制系統、智能儀器儀表、機器視覺應用、節能環保和全高清圖象處理產品研發、生產的綜合性高科技公司。公司以浙江大學作為技術支撐平臺,依托公司技術創新中心為主體力量,致力打造國際領先技術產品。

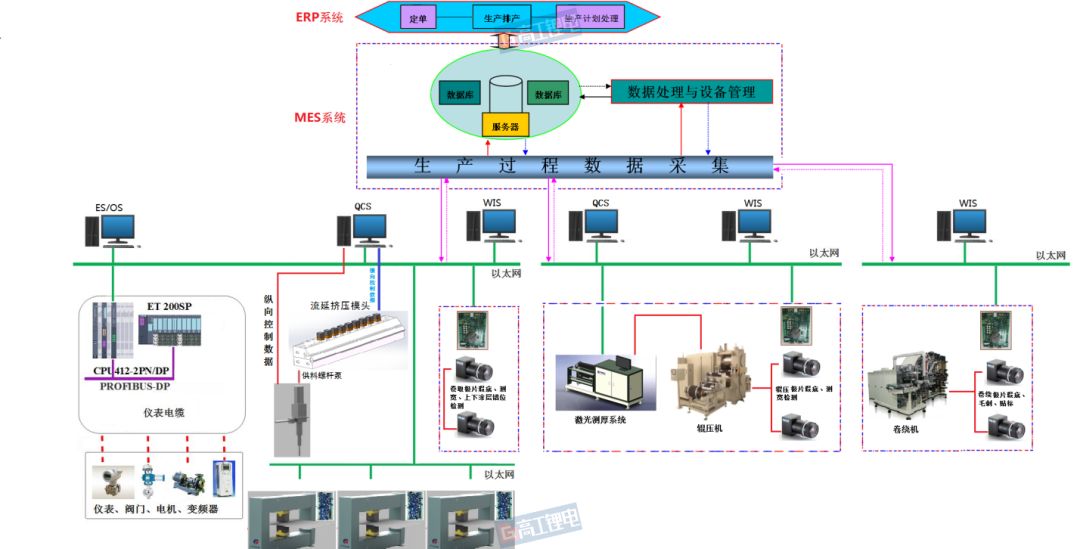

伴隨著新能源產業的崛起,雙元科技于2015年開始征戰鋰電行業。依托數十年的技術積淀,通過和國內幾家鋰電池巨頭企業的溝通磨合,雙元科技很快推出了涂布面密度縱向閉環控制系統、橫幅面密度自動模頭閉環控制系統、多架同步面密度精確定位檢測系統、涂布過程全線集散自動控制系統、高精度輥壓后極片激光測厚系統、正反面涂布錯位檢測系統、極片瑕疵檢測系統、極片分切尺寸檢測系統、極片模切瑕疵及尺寸檢測系統、極耳瑕疵及尺寸檢測系統、電芯卷繞對位檢測系統、極片分切后端面毛刺檢測系統和激光焊接瑕疵檢測系統。

同時,針對目前市場上貼標機定位誤差大,速度慢的問題,雙元科技快速開發出高速、精密貼標機,以配合完成瑕疵的剔除。

目前,國內部分鋰電企業在用的面密度檢測系統由于檢測精度、長期運行穩定性等問題,檢測的數據只是起到參考作用,部分企業還是要靠人工打樣稱重的方式來得出極片涂布面密度的真實數值。

“得益于數十年的技術積累,公司給鋰電行業奉獻的是電池生產過程質量控制整體解決方案。目的就是要徹底解決涂布面密度一致性難題;偵測生產過程的外觀瑕疵并予以剔除;實現極片涂布過程的全自動集散控制。由此提升電池的質量、降低對原材物料的消耗、降低對人的依賴。”胡美琴充滿信心地表示。

而國產鋰電池在線檢測當前面臨的另一難題是,電池極片涂布面密度的縱、橫向全自動大閉環控制技術(QCS)一直是國外對華封鎖技術之一,目前國內大部分涂布生產線均沒有涂布面密度的自動閉環功能。

胡美琴向高工鋰電表示,雙元科技面密度檢測系統的檢測精度達到國際領先,且可以做到長期運行不漂移,系統的閉環控制效果也可以與國際產品相媲美。截至目前,雙元科技在各行各業應用的面密度系統(QCS)、生產過程集散控制系統(DCS)和機器視覺系統(CCD)已經達到近萬臺套,產品遠銷美國、日本等發達國家。

據介紹,雙元科技董事長、總經理均為80年代留校的浙江大學科研人員,自80年代末即從事傳統工業的產品質量控制系統(QCS)、生產過程全自動集散控制系統(DCS)的技術研發和產業化應用工作。完成了國內第一臺紙張定量(面密度)、水分檢測控制系統的研發;完成了國內第一臺薄膜面密度自動閉環控制系統的研發。在上世紀末,雙元科技就開始了機器視覺應用技術的研發(CCD),并成功開發了國內第一套相機圖像高速數據處理引擎,于2008年獲得了國家的創新基金獎勵。

在談及用戶普遍關心的技術服務問題時,胡美琴表示,雙元科技是一家敢于擔當的企業,經營理念是用戶利益最大化。目前,公司在國內外設立有數十個服務分支機構,擁有一支80多人的服務團隊。對于用戶的服務要求確保做到:即刻響應、即刻處理。正是基于這個理念,雙元科技的服務在各行業有口皆碑。

-

鋰電池

+關注

關注

259文章

8040瀏覽量

169580 -

極片

+關注

關注

3文章

26瀏覽量

11369 -

涂布

+關注

關注

0文章

10瀏覽量

4009

原文標題:【大族激光?視界】雙元科技:劍指鋰電池在線檢測解決方案

文章出處:【微信號:weixin-gg-lb,微信公眾號:高工鋰電】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

雙元科技:推出了涂布面密度縱向閉環控制系統

雙元科技:推出了涂布面密度縱向閉環控制系統

評論