近年來,PCB的市場需求放緩,產能繼續擴大,雙面多層板的競爭日趨激烈,線路板廠的老板們在成本競爭上下足了功夫。以期獲得更多的訂單。高分子導電膜成本優勢正好符合了這一需要。

成本優勢之一:省人工

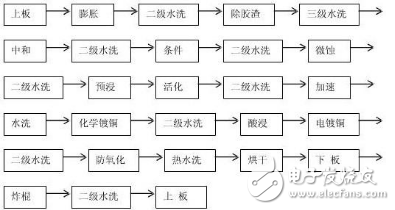

賽可特高分子導電膜的典型流程設計是把去毛刺除膠渣和高分子導電膜以及磨板機連在一起,直通干膜房,如果前面使用自動放板機,從頭到尾每班一個人,用時20多分鐘完成整個工序。做完干膜后直接進行選擇性電鍍。原來的工藝是去毛刺,PTH,電鍍一次銅,磨板,而且中間都需要有人搬運,這些加起來至少要20小時每班至少是十幾個員工做完。時間上相差了40-50倍,高導流程所用員工人數和傳統工藝比較僅僅不到的十分之一。

成本優勢之二:省水電

賽可特就水電的消耗情況曾對其PTH客戶和高導客戶做了統計,以一個40萬尺/月PTH客戶為例,在磨板、PTH、全板電鍍這幾道工序每平方米使用的水耗量為72.2升,每平方米電耗為2.9度,而同等規模的高分子導電膜的客戶每平方米的水耗量為48.2升, 電耗量為2.15度,這是一個比較典型的數據比較。以此計算每年節約水電量是非常可觀的。而且這也意味著更環保。

成本優勢之三:省材料

省材料體現在多個方面。如果是選擇性電鍍工藝,不僅節省了一次全板電鍍銅的各種材料,而且尤其是節約了磷銅球,對此,賽可特對傳統PTH客戶和高導客戶也做了比較。客戶全板電鍍加上選擇性電鍍每平米消耗銅球0.55kg,而高分子客戶直接選擇性電鍍每平米消耗銅球0.49kg。雖然這個數據不能代表每個客戶的成本水平。但是它反映出高導工藝節約材料是鐵定的事實。

綜合成本高導和傳統工藝比較在成本上有著明顯優勢。PCB訂單日趨顯得僧多粥少,客戶每年都在壓價降成本,如果不改變有優勢的高導工藝,利潤幾乎被擠干。現在,幸好我們可以多了一個可以更有競爭力的選擇。

-

pcb

+關注

關注

4318文章

23022瀏覽量

396424

原文標題:高分子導電膜的工藝優勢介紹--成本篇

文章出處:【微信號:circuit-ele,微信公眾號:PCB工藝技術】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

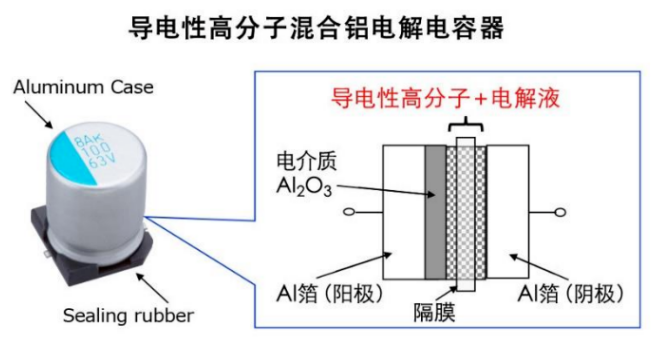

ROHM超大容量導電性高分子電容器TCSO系列

導電性高分子鉭電容與普通鉭電容單位區別概述

高分子鏈的結構

高分子電容式濕敏元件

高分子多點觸控“膜”?!

基于高分子導電膜的環保優勢的詳細分析

高分子導電膜有哪些工藝優勢

綠色新篇章高分子導電膜

AMEYA360:太陽誘電導電性高分子混合鋁電解電容器

介紹高分子導電膜的成本優勢

介紹高分子導電膜的成本優勢

評論