在工業生產中,清洗是一個至關重要的環節。傳統的清洗方式,如機械清洗和化學清洗,雖然能在一定程度上滿足生產需求,但往往存在靈活性不高、污染環境等問題。隨著科技的進步,激光清洗技術應運而生,以其高效、環保、非接觸式的特點,逐漸成為清洗領域的新寵。其中,光纖脈沖激光中的單模和多模是最常用的兩種激光器類型。那么,它們之間到底有何差異?各自又有哪些優缺點?適用于哪些應用場景?本文將為您一一揭曉。

何為單模與多模

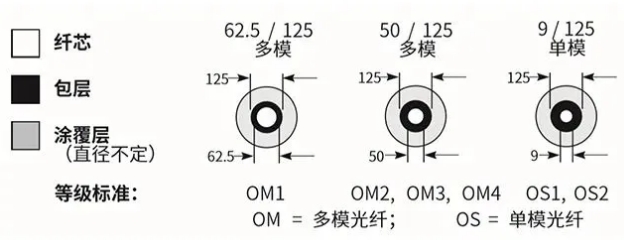

激光的模式通常指激光垂直于傳播方向上平面內的能量分布狀態,有單模與多模之分。單模指的是激光器在工作時,只產生一種模式的激光輸出。單模的能量強度由中心至外緣逐步減弱,能量分布形式為高斯曲線,其光束稱為基模高斯光束。單模輸出的激光束具有光束質量高、光束直徑小、發散角小、能量分布接近理想高斯曲線等特點。此外,單模具有較好的聚焦特性,聚焦光斑小且模式穩定性強,適用于需要強去除的清洗場景,如鐵銹等。

多模激光器輸出的光斑則往往由多種模式組合而成,光斑內能量分布較為均勻,且模式越多,能量分布越均勻,其光束也稱為平頂光束。與單模相比,多模激光器的光束質量較差,發散角更大,需要更大通光孔徑的光學系統傳輸且聚焦光斑比單模要大。然而,多模較容易實現大單脈沖能量、高峰值功率和高平均功率輸出,且能量分布均勻,對于清洗要求損傷小和效率高的場景更具優勢,如模具等。

單模與多模激光清洗有哪些優缺點

單模激光器由于光束質量好、聚焦光斑小和能量密度高等特點,適用于去除強附著力的污染物如青銹等,還適用于對熱輸入敏感的薄材和精密零件的清洗。然而,由于單模能量過于集中,在清洗時可能對基底材料造成一定的損傷。

對于模具等要求清洗后基材無損傷的場景,則必須選用多模激光器。多模光束能量分布均勻、峰值功率高,可以控制峰值功率密度高于污染物的破壞閾值而低于基材,因此清洗時能有效去除污染物而不會破壞材料表面的結構。此外,多模的聚焦光斑較大,對于單模和多模能達到相同清洗效果的場景,多模的清洗效率通常更高。然而,對于強附著的污染物,多模激光清洗可能力不從心。

單模與多模激光器的應用場景

基于單模和多模清洗激光器各自的優缺點,二者適用的應用場景也有所不同。

單模主要應用場景:

●金屬除銹:單模激光器的高能量密度使其成為金屬除銹的理想選擇,可以高效去除金屬表面的銹蝕層,激光功率越高,銹斑去除能力越強且效率越高。光至推出1000W高功率單模脈沖激光器,QBH輸出便于集成,具有清洗能力強、效率高等優點。

●焊縫氧化物清洗:在焊接過程中,由于加工過程溫度高,焊縫及周圍容易形成氧化物及材料析出雜物影響焊接質量與外觀,光至推出200~500W單模激光器,能夠精確清除氧化物,確保焊后外觀及質量。

●精密部件清洗:光至推出100~200W單模激光器,QCS輸出,清洗能力強、熱輸出小,材料清洗后變形小、熱影響小。

多模主要應用場景:

●模具清洗:模具在使用過程中可能會積累殘留物,如塑料、金屬碎片、灰塵等,這些殘留物會影響產品的表面質量,造成產品缺陷。定期清洗模具可以防止腐蝕和磨損,從而延長模具的使用壽命。由于模具基材與污染物特性差異較大,采用平頂光束可以有效去除污染物且不傷模具。光至推出500~1000W方形光斑多模激光器,清洗模具效率高,無損傷基材。

●鈣鈦礦電池清邊:指在薄膜太陽能電池片的邊緣清洗膜層,創建一個絕緣區域,利于后續的封裝工作。光至推出YFPN-1000-GMC-H50-F激光器,方形光斑輸出,能量分布均勻,峰值功率高,能夠一次性清除干凈膜層,玻璃無損傷,效率高。

●激光毛化:采用激光對材料表面進行毛化,可以顯著提升材料表面的附著力。根據不同的毛化粗糙度要求,光至可以提供5mJ,15mJ,50mJ不同單脈沖能量的多模激光器,保證毛化效率的同時實現不同的粗糙度要求。

源自網絡

審核編輯 黃宇

-

激光器

+關注

關注

17文章

2485瀏覽量

60258

發布評論請先 登錄

相關推薦

一文看懂清洗激光器里的“單模”與“多模”

一文看懂清洗激光器里的“單模”與“多模”

評論