文章來源:維科網激光

原文作者:Ming.Lan

本文介紹了光纖鍍膜的困難與挑戰。

光纖作為光波導的主要媒介,目前已經在各個領域廣泛應用,例如光纖通信傳輸、光纖激光器制造、半導體激光光纖耦合輸出和醫療激光美容設備等行業。光纖的纖芯材料為高純度的熔融石英,其材質跟光學玻璃元件相同,我們可以在光學玻璃表面上鍍制各種光學薄膜,也可以在光纖端面上鍍制各種類型的光學薄膜,如增透(減反)膜、帶通膜、高反膜和長/短波截止膜等。通過在光纖端面沉積多層介質膜,可以實現各種不同的光譜要求。

原理上,光纖鍍膜與玻璃光學元件的鍍膜是一樣的,但是在實際制作過程中,光纖由于芯徑細小的特性導致其鍍膜工藝與玻璃元器件有明顯差異,這給鍍膜行業帶來了新的困難和挑戰。

光纖鍍膜光潔度標準問題

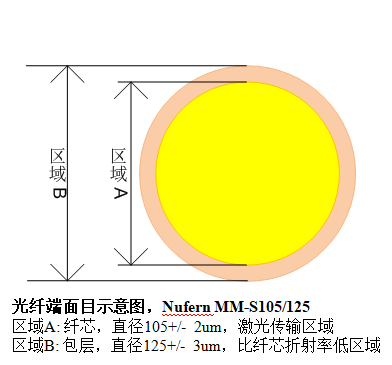

從單模光纖到多模光纖,光纖的芯徑從5μm~800μm 不等,通過光纖纖芯的激光功率從毫瓦到幾百瓦級別不等,整個行業沒有統一的標準,各個廠家只能根據具體的應用而定。以工業高功率半導體激光模塊使用的耦合輸出尾纖(圖1)為例,客戶最理想的要求是纖芯A區域絕對干凈,達到零麻點和零刮痕。這是因為該區域是激光傳輸的核心區域,激光密度很高,容易因瑕疵導致光纖失效。

圖1 鍍膜尾纖和高功率激光器模塊

包層B區域允許少數的刮痕、麻點和崩邊。對于多模光纖來說由于其纖芯區域很大,一般會允許少數麻點。參照福津光電105/125 MM 美國Nufern光纖目檢標準(如下圖2和表1所示),該標準比普通濾光片表面質量60-40(MIL-PRF-13830B) 要嚴格很多,由于光纖端面最大直徑為125μm 需要在200~500X金相顯微鏡下目檢,而普通濾光片在20~45X體式顯微鏡下目檢即可。

圖2 光纖端面示意圖

由于追求超高標準的光潔度,該檢測成為光纖鍍膜流程良率最低的環節。福津光電通過持續改進,實現目檢測良率從最初的30%提升到現在的85% 。究其原因,主要有以下幾方面:

1)鍍膜前光纖端面研磨拋光必須絕對干凈。鍍膜前的標準比鍍膜后的標準要高一級別,才能實現鍍膜后端面符合標準。如圖3,鍍膜前零刮痕、零麻點、零崩邊是我們追求的目標。如果鍍前光纖端面上殘留微塵顆粒,那么鍍膜后這些顆粒會被覆蓋在膜層下面,在黑白的顯微鏡下會看得更加明顯,如圖4;

圖3 合格的光纖端面

圖4 失效的光纖端面

2)光纖必須保存在無塵環境,鍍膜前產品需要放置在百級凈化工作臺,且鍍膜前光纖不能放置太久,避免環境中有微塵吸附到光纖端面;

3)確保鍍膜機內部環境揚塵最少,鍍膜機需要定期保養、打磨和除塵,錫箔紙有一定的保護作用,但是錫箔紙上的膜層容易脫落,造成揚塵。鍍膜前抽真空會引發氣流擾動,容易造成微塵吸附到光纖端面。其次專業的設備做專業的事,如果用做濾光片的鍍膜機來做光纖鍍膜,光潔度很難保證。二者保養的成本不一樣,因此一般鍍膜廠家都可以給光纖鍍膜,但是不能保證光纖的光潔度;

4)鍍膜過程需要設備運行穩定,離子源打火、電子槍電流不穩定都會導致密集的麻點。有些鍍膜機爐內空間比較大,理論上可以放置較多光纖以降低成本,可是一旦發生鍍膜機故障,往往會造成整爐產品報廢,損失巨大。因此,我們需要在保證鍍膜質量和降低成本上做權衡,取最佳的平衡點;

5)鍍膜時間越長,光潔度越差。在多層膜沉積過程中,每一層膜都會由于鍍膜材料融化不完全、蒸發源清潔度和離子源清潔度等因素,噴濺極小的麻點。一層一層地累加,如果到30層、50層、60層的厚膜,麻點的累計就非常明顯。微塵和麻點在激光傳輸應用中是很致命的,因此在設計膜系時,需要盡量減少膜層數和厚度。

光纖頭側面漏膜

光纖在裝夾時,需要把光纖頭伸出固定夾具適當距離,這有利于膜層在光纖端面的沉積,但也會導致伸出夾具的光纖圓周側面在鍍膜過程也被鍍上膜層。這部分的膜層比較粗糙,在膜層較厚的情況下會發黃發黑,如圖5。這種膜層質量很差,容易吸收激光產生高溫導致產品失效。

圖5 光纖側面漏膜不良品

如何解決光纖側面漏膜發黃發黑問題,我們認為可以下幾個方面去改良,從而得到比較光滑的側面漏膜(如圖6):

1)鍍膜夾具盡量減少使用容易引起放氣的材料(如PVC、鐵氟龍和硅膠等),控制裝載光纖的數量(光纖也會大量放氣),從而減少鍍膜時因室內高溫釋放含碳有機化合物氣體;

2)鍍膜夾具設計需要一定數量的排氣孔,確保抽真空時把夾具內部的殘余氣體抽干凈;

3)優化鍍膜工藝,增加氧氣供給量有助于膜料充分氧化,同時也可以減少鍍膜機內有機物轉化為CO2被抽走,減少直接碳化。但要注意的是,充氧氣過多會引發真空度降低問題,不利于膜層沉積。

圖6 光纖側面漏膜(合格品)

光纖鍍膜端面激光損傷

在高功率半導體激光耦合輸出應用中,經常發現耦合光纖頭有兩種失效情況:第一種為光纖頭直接被燒黑。這種失效主要是由于光纖頭嚴重污染或者膜層質量差,吸收激光能量導致瞬間升溫。這種失效屬于典型的光吸收引發的熱效應,這個問題在連續模式激光器光纖耦合輸出中比較常見,如圖7;

第二種失效主要為脈沖激光照射引發膜層介質擊穿或者化學鍵斷裂,這種類型跟一般所說的膜層激光損傷閾值測試原理相同。因此討論光纖鍍膜端的損傷需要先知道該產品的應用領域,一般通過脈沖激光損傷閾值測試的數據只能作為應用的參考,不能完全用這個數據去保證鍍膜層抗激光的能力。

圖7 光纖頭激光損傷

一般要有效提高光纖鍍膜端的抗激光損傷能力,需要從以下三個方面因素去考慮:

1)鍍膜前后光纖端必須干凈和干燥,污染物本身最容易吸收激光導致熱損傷,另外光纖端面鍍膜前不干凈或者潮濕會導致膜層與基材吸附力不足,容易有氣泡或者脫落,同時也會引發嚴重的激光吸收熱效應;

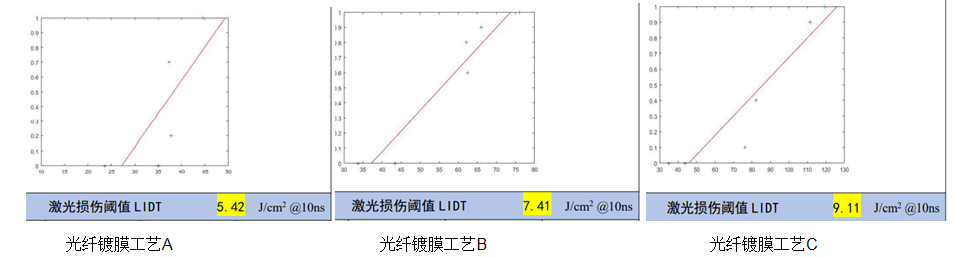

2)優化鍍膜工藝確保膜層沉積時達到最佳致密性,一般疏松的膜層內部微觀結構有空洞和水汽填充,這對高功率激光應用十分不利。從相關測試可以發現,同一種鍍膜材料在不同的鍍膜工藝下所獲得的激光損傷閾值也有明顯的差別(如圖8,1064nm 脈沖光源,TEM00模式,束斑直徑FW 1/e2= 0.8mm,頻率10Hz , 脈沖寬度10ns),不過一般都在一個量級之內;

圖8 氧化鉿在不同光纖鍍膜工藝下的抗激光損傷閾值

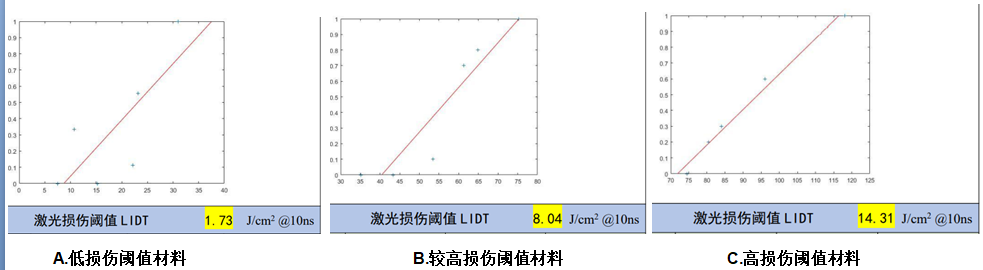

3)選擇高損傷閾值和低吸收的鍍膜材料,不同鍍膜材料在同一鍍膜工藝下獲得的激光損傷閾值是有明顯差異的(如圖9,1064nm 脈沖光源,TEM00模式,束斑直徑FW 1/e2= 0.8mm,頻率1Hz , 脈沖寬度10ns)。無論是低折射率還是高折射率,材料對目標波長的吸收率不同也會影響抗損傷閾值的高低。其次,材料純度也非常關鍵,用金屬鉿(最終都氧化)和直接用氧化鉿分別鍍制的膜層損傷閾值也有明顯的差異。

圖9 不同鍍膜材料的抗激光損傷閾值

光纖鍍膜端面膜色差異

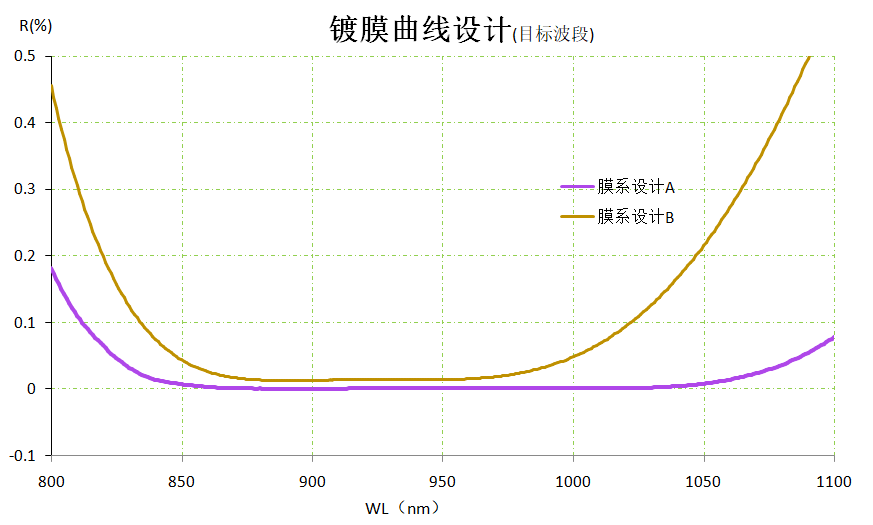

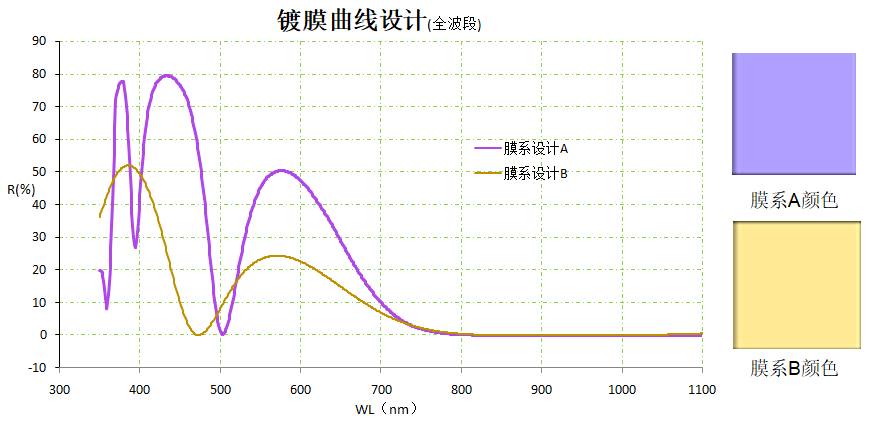

一般我們看到的膜層膜色主要是可見光波段,在顯微鏡下觀察到的光纖端面膜色主要由該膜層在可見波段的反射率決定(這里討論不包含顯微鏡帶有濾光片情形),不同角度觀察光纖端面也會發現膜層顏色有差異,這也是由于不同角度觀察到可見光波段反射率有差異所導致。一般同一個批次鍍膜的光纖顏色差異不大,不同批次的鍍膜可能略有輕微差異,比如淡黃色變成青黃色等,只要是應用波段的光譜能滿足指標設定即可認為合格。一般不同供應商設計的膜系會有差異,所得到光纖端面膜色也不同。例如有客戶要求R<0.2% @ 900~1000nm,我們可以設計出兩種膜系來滿足該指標,如圖10。

圖10 同一目標不同的膜系設計

但這兩種設計出來的光纖端面膜層顏色會完全不一樣,這是因兩種設計在可見波段的反射率差異造成的。我們展開這兩條設計的X軸光譜帶寬,可以看到在400nm ~ 700nm處的反射率兩條曲線有明顯差異(如圖11)。福津光纖鍍膜認為,膜系設計應該優先滿足應用波段的最佳設計再考慮膜色,除非客戶對膜色有特殊應用要求。

圖11 同一鍍膜指標不同的膜色

光纖鍍膜端面反射率光譜測試

如何測試光纖鍍膜端面的反射率呢?我們一般采用以下兩種辦法:

1)通過測試陪鍍片間接測試膜層反射率。在給光纖鍍膜的同時在相同高度放置石英陪鍍片,鍍膜完成以后直接用分光光度計測試陪鍍片的鍍膜曲線,這也是濾光片鍍膜曲線測試通用的辦法,設備成熟、簡單好用,但是陪鍍片跟光纖還是有一定的差異。

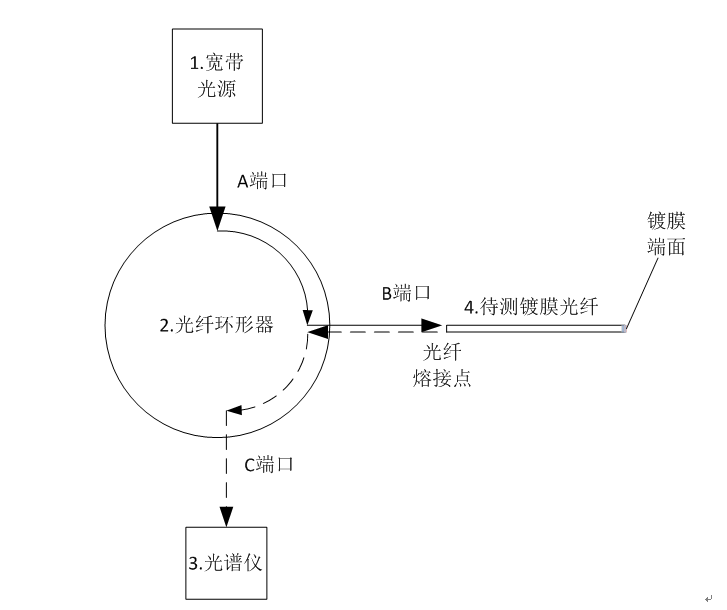

2)直接測試光纖端面膜層反射率。該辦法主要通過一個光纖環形器來實現,因為光纖環形器光路不可逆,有效地減少了反射對光源的干擾。如圖13所示,當寬帶光源的信號光從A端輸入環形器,從B端輸出,B端與待測光纖的未鍍膜端熔接,信號光傳輸到鍍膜界面后產生反射的部分原路返回,從C端輸出,C端連接的光譜儀即可探測到反射光的信號。那么反射率R(?)% = PC(?)/IL(B-C) / PB(?)*100%,公式中PC(?) 為C端探測到信號光的功率,IL(B-C) 為環形器B到C端的插損,PB(?)為B端探測到的信號功率。

圖13 利用光纖環形器測試光纖鍍膜端面反射率

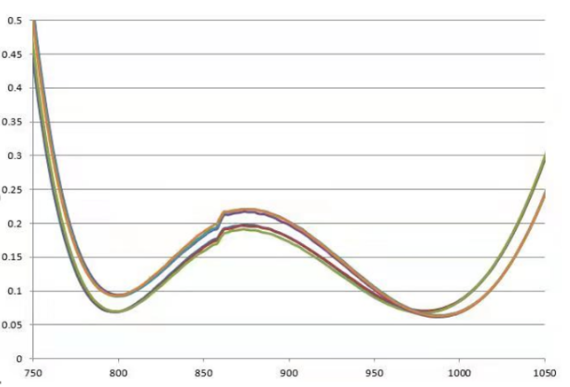

兩種辦法測得的光譜曲線會有一定的偏移,如果是窄帶寬的光纖鍍膜需要做對應修正(如圖12)。

圖12 光纖鍍膜陪鍍片測試

總的來說,光纖鍍膜是近年來剛發展起來的一個行業,其應用領域正在不斷地擴大,希望與各位同行分享經驗,共同進步。

-

半導體

+關注

關注

334文章

27063瀏覽量

216483 -

激光器

+關注

關注

17文章

2490瀏覽量

60263 -

光纖

+關注

關注

19文章

3876瀏覽量

72976 -

鍍膜

+關注

關注

1文章

32瀏覽量

10625

原文標題:光纖鍍膜技術10年經驗總結

文章出處:【微信號:bdtdsj,微信公眾號:中科院半導體所】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

鍍膜相移長周期光纖光柵濾波特性

卷繞鍍膜的研究分析

鍍膜的主要作用有哪些

新型玻璃芯片幫助克服光纖低損耗耦合的困難

光學鍍膜是如何工作的?

光纖鍍膜的困難與挑戰

光纖鍍膜的困難與挑戰

評論