文章來源:Semika

原文作者:Semika

本文介紹了半導體工藝及設備中的封裝工藝和設備。

晶圓大多是非常脆的硅基材料,直接拿取是非常容易脆斷的,所以必須封裝起來,并且把線路與外部設備連接,才能出廠。本文詳述芯片的封裝工藝和相關的設備。

封裝聽起來似乎就是包裝,好像比較簡單。封裝與蝕刻和沉積相比,在一定程度上是要簡單一點,但封裝同樣是一個高科技的行業。

封裝技術的發展

芯片封裝被分傳統封裝和先進封裝。

傳統封裝的目的是將切割好的芯片進行固定、引線和封閉保護。但隨著半導體技術的快速發展,芯片厚度減小、尺寸增大,及其對封裝集成敏感度的提高,基板線寬距和厚度的減小,互聯高度和中心距的減小,引腳中心距的減小,封裝體結構的復雜度和集成度提高,以及最終封裝體的小型化發展、功能的提升和系統化程度的提高。越來越多超越傳統封裝理念的先進封裝技術被提出。先進封裝(Advanced Packaging)是本文討論的重點。

我們先了解一下傳統封裝,這有利于更好地理解先進封裝。傳統封裝技術發展又可細分為三階段。

階段一(1980 以前):通孔插裝(Through Hole,TH)時代

其特點是插孔安裝到 PCB 上,引腳數小于 64,節距固定,最大安裝密度 10 引腳/cm2,以金屬圓形封裝(TO)和雙列直插封裝(DIP)為代表;

階段二(1980-1990):表面貼裝(Surface Mount,SMT)時代

其特點是引線代替針腳,引線為翼形或丁形,兩邊或四邊引出,節距 1.27-0.44mm,適合 3-300 條引線,安裝密度 10-50 引腳/cm2,以小外形封裝(SOP)和四邊引腳扁平封裝(QFP)為代表;

階段三(1990-2000):面積陣列封裝時代

在單一芯片工藝上,以焊球陣列封裝(BGA)和芯片尺寸封裝(CSP)為代表,采用“焊球”代替“引腳”,且芯片與系統之間連接距離大大縮短。在模式演變上,以多芯片組件(MCM)為代表,實現將多芯片在高密度多層互聯基板上,用表面貼裝技術組裝成多樣電子組件、子系統。

自20世紀90年代中期開始,基于系統產品不斷多功能化的需求,同時也由于芯片尺寸封裝(CSP)封裝、積層式多層基板技術的引進,集成電路封測產業邁入三維疊層封裝(3D)時代。這個發展階段,先進封裝應運而生。

先進封裝具體特征表現為:

(1)封裝元件概念演變為封裝系統;

(2)單芯片向多芯片發展;

(3)平面封裝(MCM)向立體封裝(3D)發展;

(4)倒裝連接、TSV硅通孔連接成為主要鍵合方式。

先進封裝優勢

先進封裝提高加工效率,提高設計效率,減少設計成本。先進封裝工藝技術主要包括倒裝類(FlipChip,Bumping),晶圓級封裝(WLCSP,FOWLP,PLP),2.5D封裝(Interposer)和3D封裝(TSV)等。以晶圓級封裝為例,產品生產以圓片形式批量生產,可以利用現有的晶圓制備設備,封裝設計可以與芯片設計一次進行。這將縮短設計和生產周期,降低成本。

先進封裝以更高效率、更低成本、更好性能為驅動。先進封裝技術上通過以點帶線的方式實現電氣互聯,實現更高密度的集成,大大減小了對面積的浪費。

SiP技術及PoP技術奠定了先進封裝時代的開局,如Flip-Chip(倒裝芯片), WaferLevelPackaging(WLP,晶圓級封裝),2.5D封裝以及3D封裝技術,ThroughSiliconVia(硅通孔,TSV)等技術的出現進一步縮小芯片間的連接距離,提高元器件的反應速度,未來將繼續推進著先進封裝的進步。

所有這些先進封裝技術,被集中起來發展成為了3D封裝。3D封裝會綜合使用倒裝、晶圓級封裝以及 POP/Sip/TSV 等立體式封裝技術,其發展共劃分為三個階段:

第一階段:采用引線和倒裝芯片鍵合技術堆疊芯片;

第二階段:采用封裝體堆疊(POP);

第三階段:采用硅通孔技術實現芯片堆疊。

3D封裝可以通過兩種方式實現:封裝內的裸片堆疊和封裝堆疊。封裝堆疊又可分為封裝內的封裝堆疊和封裝間的封裝堆疊。

最后,我們列舉一下這些主要的先進封裝技術:

★ 倒裝(FC-FlipChip)

★ 晶圓級封裝(WLP-Wafer level package)

★ 2.5D封裝

★ (POP/Sip/TSV)等3D立體式封裝技術

★ 3D封裝技術

封裝的級別

電子封裝的工程被分成六個級別:

層次1(裸芯片)

它是特指半導體集成電路元件(IC芯片)的封裝,芯片由半導體廠商生產,分為兩類,一類是系列標準芯片,另一類是針對系統用戶特殊要求的專用芯片,即未加封裝的裸芯片(電極的制作、引線的連接等均在硅片之上完成)。

層次2(封裝后的芯片即集成塊)

分為單芯片封裝和多芯片封裝兩大類。前者是對單個裸芯片進行封裝,后者是將多個裸芯片裝載在多層基板(陶瓷或有機材料)上進行氣密閉封裝構成MCM。

層次3(板或卡)

它是指構成板或卡的裝配工序。將多個完成層次2的單芯片封裝在PCB板等多層基板上,基板周邊設有插接端子,用于與母板及其它板或卡的電氣連接。

層次4(單元組件)

將多個完成層次3的板或卡,通過其上的插接端子搭載在稱為母板的大型PCB板上,構成單元組件。

層次5(框架件)

它是將多個單元構成(框)架,單元與單元之間用布線或電纜相連接。

層次6(總裝、整機或系統)

它是將多個架并排,架與架之間由布線或電纜相連接,由此構成大型電子設備或電子系統。

先進封裝的主要設備

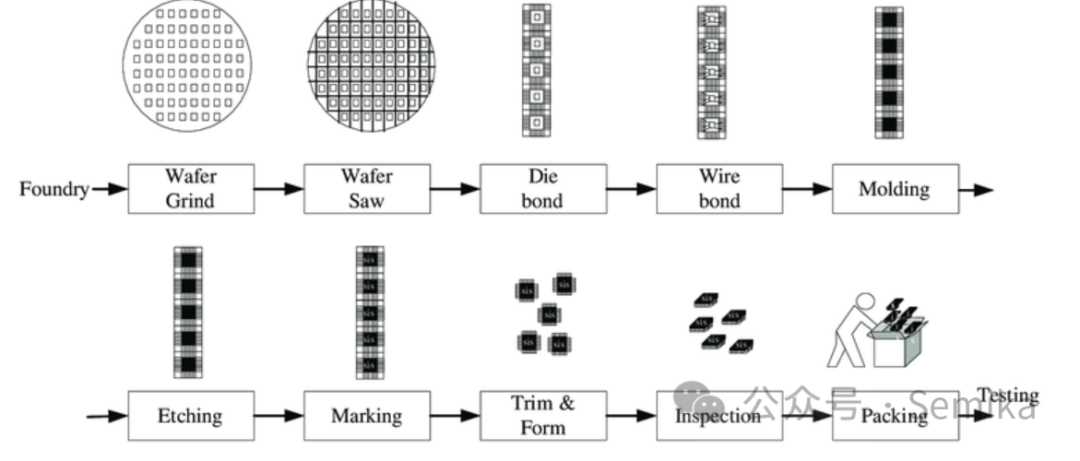

了解了封裝的工藝,再來看看有哪些實際的操作要做,所需的設備就明確了。這里按工藝步驟列舉一些:

裸片堆疊。需要晶圓級疊片機。這是一個對可靠性要求極高的設備,因為線路完成后的晶圓很昂貴,而且非常易碎,更重要的對疊片的精度要求更高。目前還沒有國產量產的設備。

晶圓切割。將Wafer切割成單個芯片。常見有切割機(Saw鋸切)、劃片機、激光切割機等。

芯片堆疊。這個設備的難度在于精度和速度。目前國內有多家廠商在研發這類設備,主要還是速度(產能)方面的差距。

封裝級光刻蝕刻。這是光刻技術練兵的場所,這里的光刻精度是微米級的,精度高一點的也達到了0.1微米。

貼片(把芯片放在基板上)。這一過程需要用到點膠機,貼片機/固晶機/鍵合機等主要設備,還要用到印刷機,植球機,回熔焊,固化設備,壓合設備,清洗設備等。

引線鍵合。主要有Wire bound和Die Bound兩類設備。

置散熱片、散熱膠、外殼。這一過程也要用到點膠,灌膠,植片機/固晶機/貼片機,壓壓合設備,清洗設備等主要設備。

檢驗。包括檢驗、測試和分選。

封裝所涉及設備比較多,在此先列舉這么多。以下流程圖可供參考

下面我們針對其中部分常見設備,介紹其原理和結構。

1、清洗機

這些設備中,清洗機聽起來相對簡單,但清洗機也絕對不是那么的簡單。

清洗的優劣,決定著產品的良率,性能及可靠性。有時更決定著工藝過程的成敗。

接觸芯片的零件的清洗,對塵埃、油污的要求,都是絕對嚴苛的,有的還要對零件表面的揮發氣體進行測量,對表面對不同物質的親合性進行測量。而要達到這些要求,對清洗工藝的要求也往往非常復雜。一條清洗線也動輒十幾道 ,幾十道工藝過程,對零件進行物理的、化學的、生物級別的清洗與干燥。

2、涂膠設備

封裝階段的膠水,作用一是把IC的不同部分粘結起來,作用二是把IC各個部分之間的間隙填充起來,作用三是把IC包裹保護起來。這也就基本形成了三個類別,一是點膠,二是填充,三是塑封(Moding)。

這些工藝過程,聽起來比較簡單,很容易理解。事實也確實如此。只是對膠量的控制,均勻性有很高的要求。膠水的壓力,出膠口的形狀,溫度,運動的平穩性,設備的振動,空氣流動等,每一個環節都要精確控制。

涂膠的工藝的特性主要的還是決定于膠水的特性。在這里我們只談設備,不談耗材。

3、刻蝕光刻機

我們常聽說的那些高大尚的光刻機,是指晶圓級別上用來刻蝕芯片電路的。封裝過程也要用到光刻機,需要制作用于定位和精確定位芯片的封裝模板。光刻機可以用于制作這些封裝模板的微米級圖案。光刻機通過曝光光刻膠和進行顯影的過程,將圖案精確地轉移到封裝模板上。封裝過程所用光刻機線寬要求比較低,一般500nm的都能用了。

4、芯片鍵合機

芯片鍵合機,是把芯片與基板連接在一起的設備,有兩種主要的方式,Wire Bond和Die Bond。Wire Bond設備通常被稱作綁線機,綁線機是用金屬引線把IC上的引腳與基板(Substrate)的引腳進行連接的設備。這個工藝中使用的金屬細線通常只有幾十微米,一根一根把金屬絲熔融在引腳上。這個過程在引腳多的芯片上就很耗時。

Die Bond設備有時被稱作貼片機或固晶機機。Die Bond是近些年才發展起來的技術,是通過金屬球陣列來進行連接,就是常說的BGA技術(Ball Grid Array)。Die Bond的連接方式效率更高,一次性可以連接所有引腳,所以生產數百數千引腳的芯片也很方便。還有就是Die Bond封裝更加緊湊,所以Die Bond是未來芯片鍵合的主要方式。

5、貼片機

貼片機是一種高度復雜且精密的機器,其工作原理可以追溯到微電子組件制造的核心。這些機器使用先進的視覺系統,如光學傳感器和高分辨率攝像頭,以檢測和定位微小的電子元件。這種視覺系統能夠在納米級別準確度下進行操作,確保元件的精確定位。

貼片通常是指表面貼裝技術,是一種將無引腳或短引線表面組裝元器件(簡稱SMC/SMD,中文稱片狀元器件)安裝在印制電路板(Printed Circuit Board,PCB)的表面或其它基板的表面上,通過再流焊或浸焊等方法加以焊接組裝的電路裝連技術。

除此之外,貼片還指應用于裸芯片(Die)的貼裝技術,是指將晶圓片上沒有封裝或保護層的晶片(裸芯片)貼裝到基板上的過程。這些芯片通常由硅等材料制成,并通過刻蝕、沉積、光刻等工藝加工而成。

裸芯片貼裝是一種高精度、高技術含量的制造過程,在貼片過程中,由于裸芯片缺乏封裝保護,對裸芯片的測試和組裝要求更高,需要專門的貼片機設備和技術來確保其可靠性和穩定性。裸芯片貼裝技術常用于高性能計算、光通信、存儲和其他應用領域,其中需要更高的處理能力和集成度。

-

半導體

+關注

關注

334文章

27003瀏覽量

216264 -

封裝技術

+關注

關注

12文章

545瀏覽量

67961 -

封裝工藝

+關注

關注

3文章

57瀏覽量

7962

原文標題:半導體工藝及設備:封裝工藝和設備

文章出處:【微信號:bdtdsj,微信公眾號:中科院半導體所】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

半導體封裝技術的發展階段和相關設備

半導體封裝技術的發展階段和相關設備

評論