當前新能源汽車OBC中磁集成技術普及情況如何?在實際應用過程中面臨哪些挑戰?未來又有哪些發展趨勢?

磁集成技術最早可追溯到1928年申請的一項濾波電路專利,最初的目的很單純,就是要把L1,La兩顆電感集成為Lc,以減少電感數量和減小電感體積。經過近百年歷程,逐步發展為多個磁性元件的復雜磁集成技術,應用也越來越普遍。

自2023年以來,終端價格競爭不斷加劇,磁集成技術的應用也逐步向功率磁性元件領域拓展,并且成為了今年磁性元件領域最受關注的話題之一。

特別是在汽車行業,新舊時代的交替,對于新產品和服務的接受程度也在增加,磁集成技術在新能源汽車領域的應用已取得了良好的開端。

本文將結合2024磁集成技術創新與應用研討會部分演講與受訪嘉賓觀點,盤點當前功率磁性元件在新能源汽車領域磁集成的應用現狀、挑戰及未來發展趨勢。

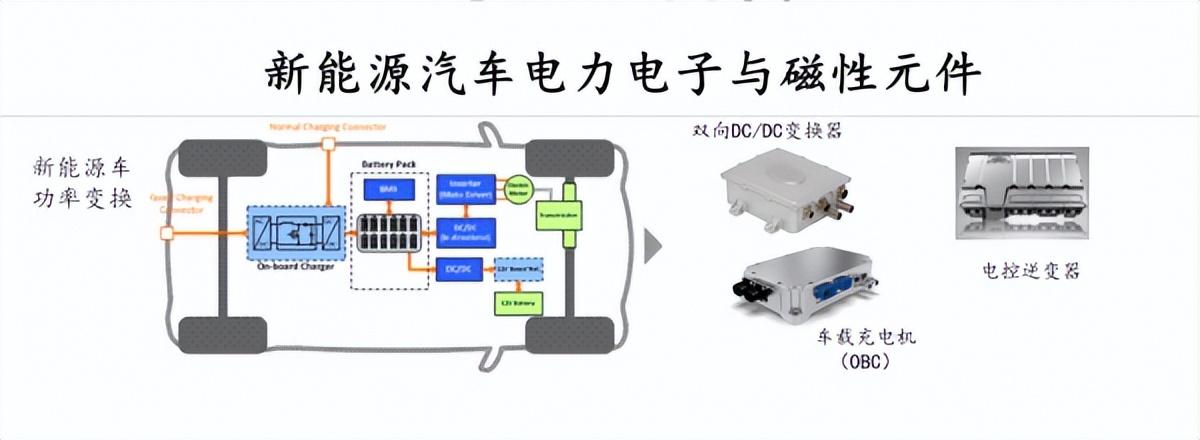

01.新能源汽車中有哪些部件可磁集成

通過業界對特斯拉Model 3的拆解可以發現,新能源汽車的12大功能模塊共需要17顆電子變壓器和143顆電感,合計160顆磁性元件。當然,各個廠商方案不同,功能模塊、磁性元件的用量也不盡相同,以上數據僅供參考。

圖1 新能源汽車磁性元件使用情況

圖片來源:銘普光磁

本次論壇期間,多位嘉賓表示,理論上磁集成不分功率大小、頻率高低,可應用于各個領域,最終是在磁集成節省的成本,與系統優化成本和空間要求之間尋求綜合平衡。

換句話說,上述各個功能模塊內的變壓器、電感均可在其內部實現磁集成,甚至在不同功能模塊之間實現磁集成。

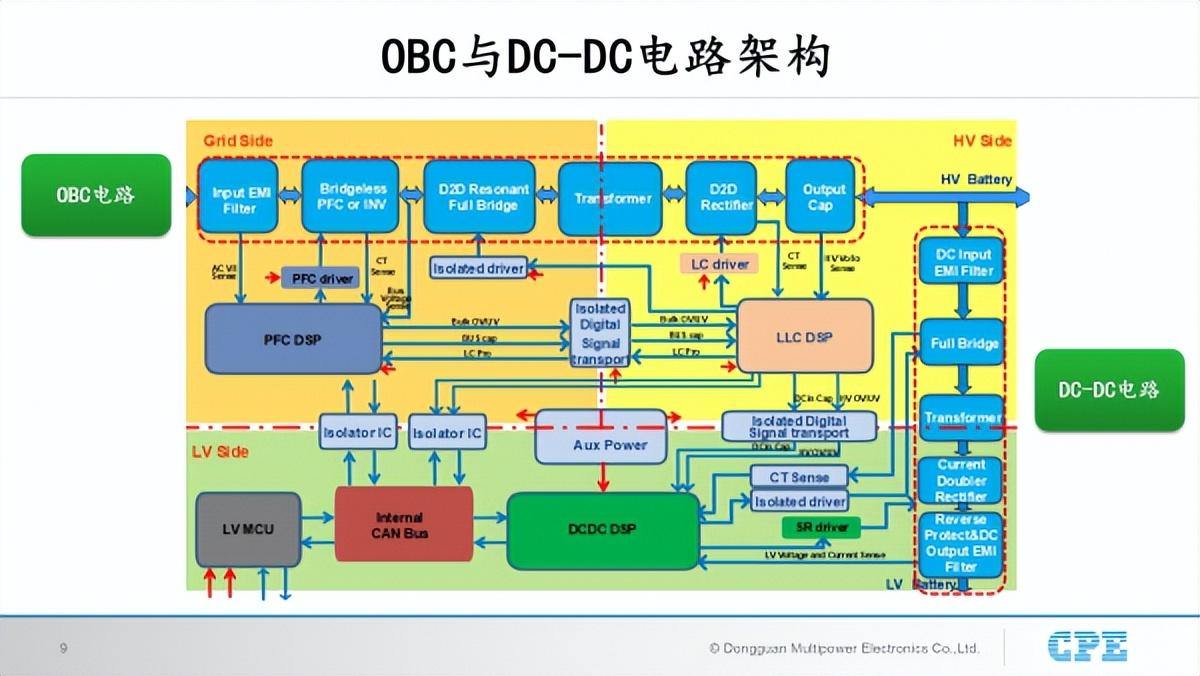

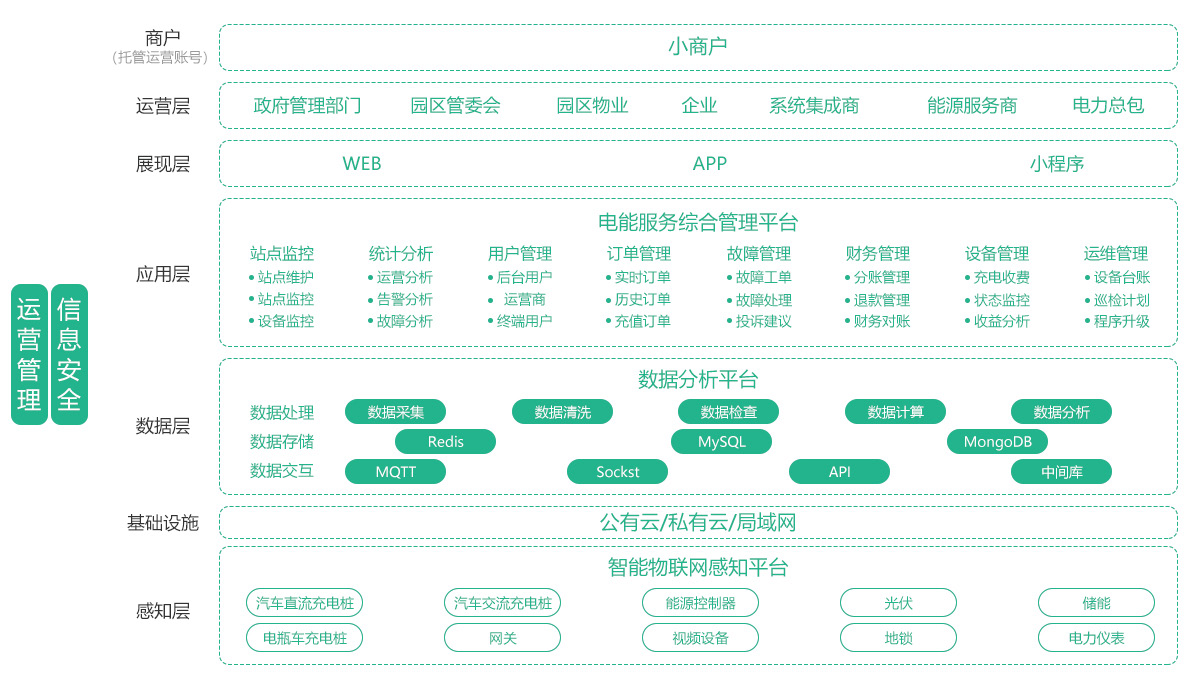

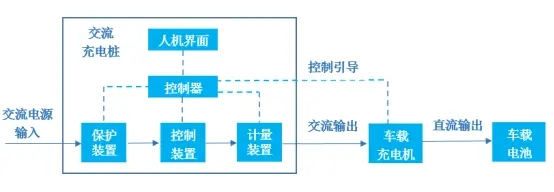

圖2 OBC與DCDC電路架構

圖片來源:超越精密

由于車內空間狹小,對產品體積要求嚴格,而涉及到功率變換的功能模塊,功率磁性元件往往是其中體積占比最大的元件,因此功率變換模塊的變壓器、電感產品實現磁集成,就顯得尤為迫切,如主驅逆變器、DCDC電源和車載OBC等。

深圳大學副教授劉藝濤表示,“新能源汽車對車載OBC以及其他DC-DC裝置的體積和重量要求非常高,目前很多磁集成產品體積還是偏大”。

02.磁集成在新能源汽車的應用進展

前文我們提到,涉及功率變換的功能模塊,對磁集成需求更為迫切,因此主驅逆變器、DCDC電源和車載OBC等功率變換模塊,均有車廠嘗試磁集成方案。

圖3 新能源汽車OBC與DCDC電路架構圖

圖片來源:超越精密

而這其中,車載OBC因工況為靜止狀態,只需滿足GB/T 18487.1-2015《電動汽車傳導充電系統 第1部分:通用要求》,可靠性要求相對較低,因而在磁集成方面走在了所有功能模塊的前面,也是所有應用領域中普及最廣泛的。

英搏爾電氣電源產品CTO高軍提到:“目前我們最關注的就是車載OBC和DCDC轉換器,這里又可以分為PFC部分和高壓隔離DC-DC部分,現在通常要求雙向工作,一般使用CLLC或DAB來實現,磁集成主要用于CLLC或DAB中的變壓器和電感集成,這也目前是收益最高的。”

此外,PFC電路中交錯并聯的兩顆電感進行磁集成,也是業界非常流行的做法。但高軍也表示,“相比于前一種,這種磁集成的體積縮小幅度有限。”

云路新能源研究院總工程師施洪亮博士提到:“目前云路在新能源汽車OBC、DCDC和多合一集成系統等功能部件的磁性元件已交付大批量訂單,產品涉及到PFC電感、主變壓器、諧振電感等。”

按照電路拓撲結構看,目前磁集成產品主要應用在功率變換裝置的前級PFC電路和后級LLC電路,以及CLLC、DAB等衍生變種電路拓撲中。

PFC電路多以解耦集成為主,而LLC電路多以耦合集成為主,最常見的就是漏感集成,通過調整變壓器結構設計和氣隙,利用變壓器的漏感實現諧振電感的功能,將兩者集成為一個磁件。

典型的LLC電路為主變壓器+諧振電感的配置,而一些并聯或交錯并聯的電路拓撲中,主變壓器、諧振電感數量更多,通過磁集成可大大降低磁性元件數量和體積,進而降低系統成本。

這也是上文高軍提到CLLC、DAB等電路中磁集成收益更高的原因,也是目前業界量產的磁集成產品中應用最廣泛的集成方式。

此外,車載電源還包括從高壓電池到低壓電池的DC-DC轉換,通常采用硬開關全橋或移向全橋來實現,這里面的變壓器和輸出濾波電感也可以進行磁集成。不過,由于成本效益不高,這種磁集成產品在實際中使用較少。

03.新能源汽車中常見的磁集成方式

一直以來,變壓器都沒有像電感一樣形成標準化的產品,而磁集成產品或解決方案的另外一個特點就是定制化程度高,這也導致磁集成產品只能從電路拓撲原理層面描述共性部分的東西。

實際應用上,具體表現形式各異,同功率下的磁集成產品,在外觀、尺寸甚至集成方式上都完全不一樣。

接下來,將為大家展示本次論壇期間部分企業所展示的磁集成產品解決方案。

圖4 6.6kW車載OBC應用CLLC磁集成產品

圖片來源:銘普光磁

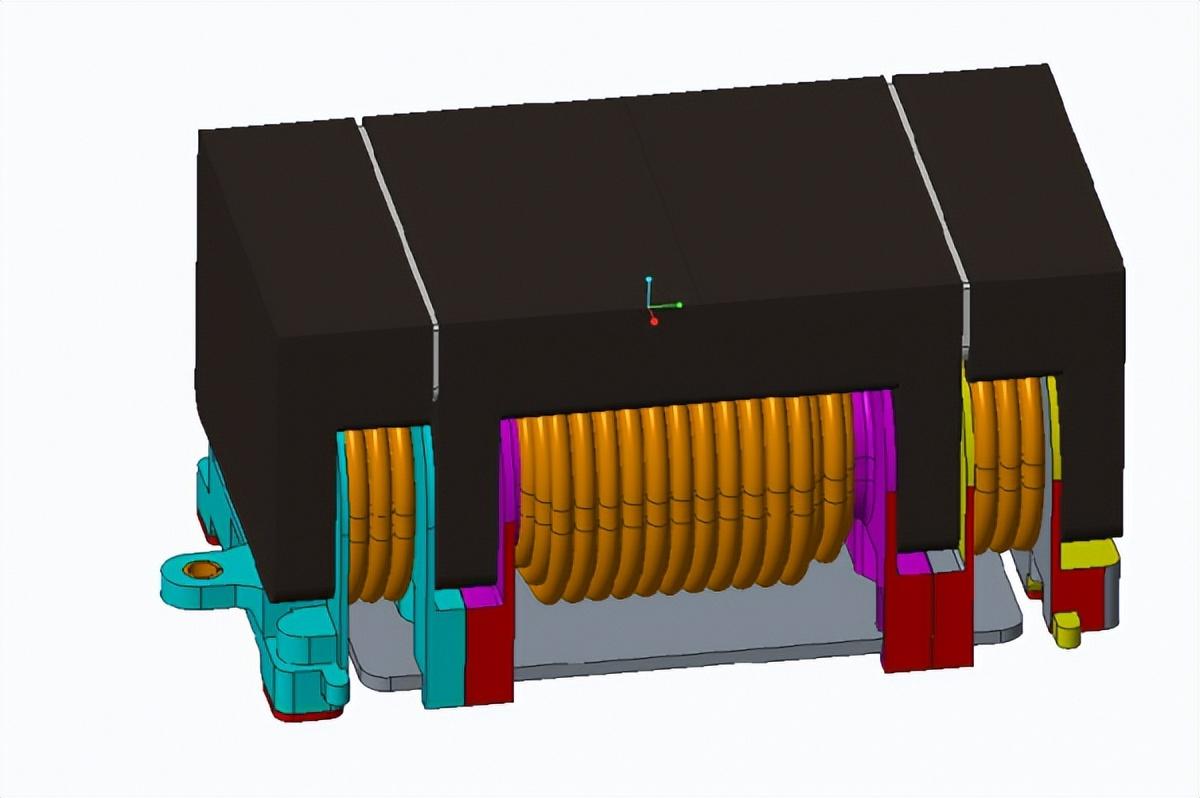

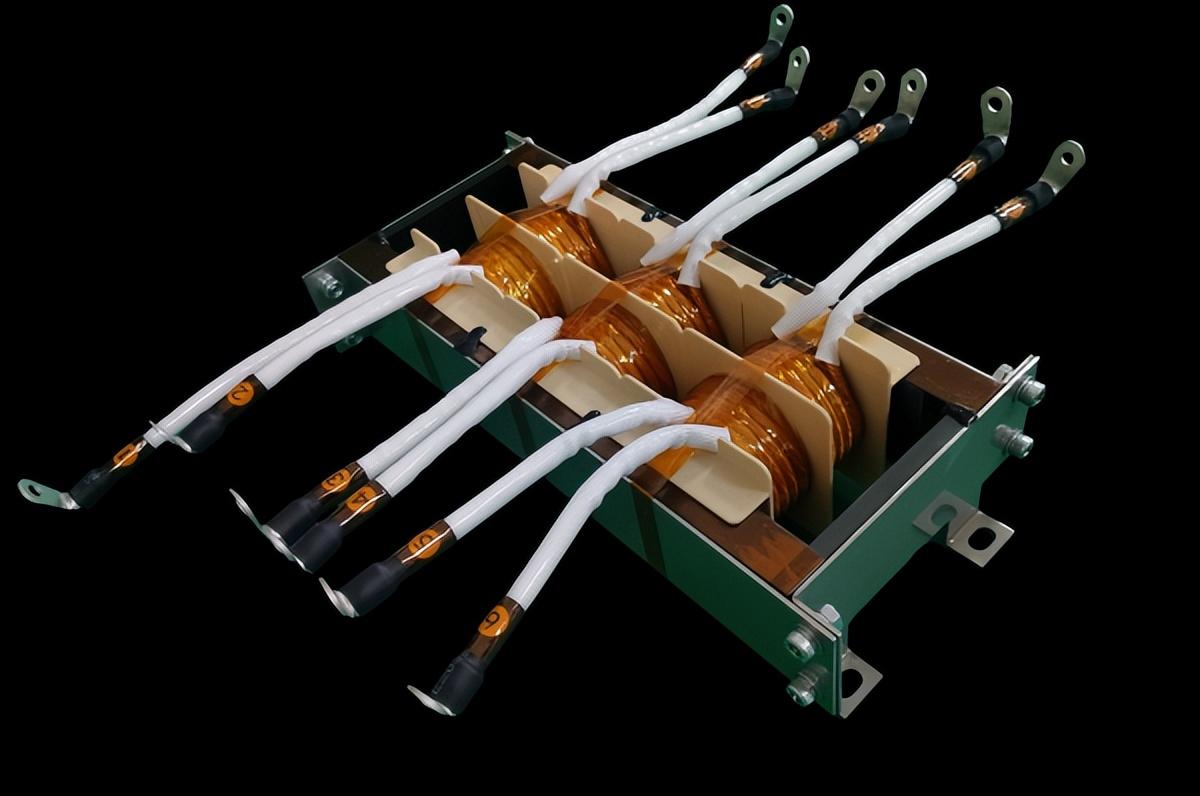

圖5 22kw車載OBC三相磁集成變壓器產品

圖片來源:銘普光磁

圖6 3.3kw車載OBC主變壓器、諧振電感5合1磁集成產品

圖片來源:銘普光磁

圖7 三相磁集成變壓器

圖片來源:超越精密

圖8 三相磁集成PFC電感

圖片來源:超越精密

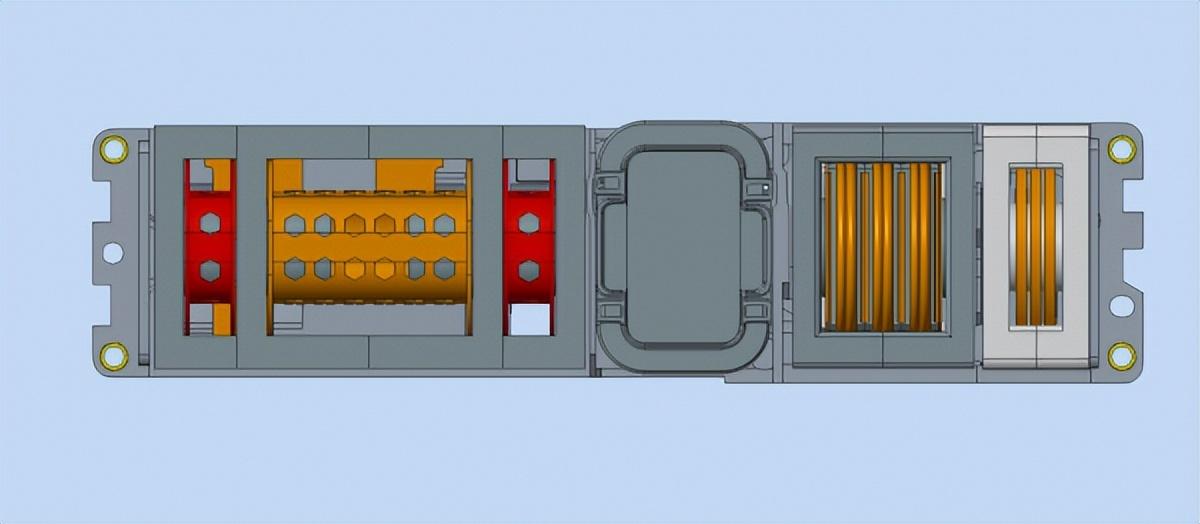

圖9 OBC+DC-DC磁集成復用變壓器

圖片來源:超越精密

根據觀察,目前量產的磁集成產品大致呈以下特點:

1.以二合一、三合一是主流,其中二合一占比相對較大;

2.二合一產品中耦合、解耦均有大量應用,耦合集成主要就集中在二合一產品,如LLC電路的變壓器+諧振電感集成;

3.三合一多以解耦集成為主,主要在三相電路的應用,如三相變壓器、三相功率電感等;

4.從電路拓撲結構層面看,則仍以前、后級內部分別集成為主,前后級集成的方案相對較少。

上文的磁集成產品案例展示中,更多是為大家展示前沿的產品解決方案和設計思路。

施洪亮博士表示,“目前主流的磁集成技術方案大體上都沿用了耦合電感的思路。”

04.磁集成在新能源汽車中面臨的挑戰

當前,磁集成技術正處于從新能源汽車同功能模塊集成向不同功能模塊集成轉變,并向其他應用領域拓展延伸的階段,已量產的車載OBC磁集成,具體碰到過哪些問題和挑戰,如何解決,就顯得至關重要,也是產業鏈上下游最為關注的話題。

匯總此次論壇嘉賓觀點來看,磁集成產品主要面臨以下幾個方面的挑戰:

技術復雜性。磁集成技術復雜性體現在兩點,其一是磁集成技術需要精確的設計和制造工藝,以確保各個磁性元件之間的正確耦合和協同工作,這增加了技術的復雜性和實施難度。另外對特定的拓撲回路中,需要不同的控制技術,這也增加了電源控制的難度。

其二是工藝實現難度增加。磁集成后,為了達到最理想的磁集成產品模型,變壓器、電感的線圈繞制基本采用連繞方式,繞線難度增加。隨著集成磁性元件數量的增加,繞線復雜程度和難度激增,增加引腳既與理想產品模型背道而馳,也會降低產品可靠性。

磁芯工藝難度同理,雖然集成后總體積降低,但相比于集成前的單顆電感或變壓器,其體積可能反而變大,磁芯結構、形狀也更復雜,生產難度大大增加。

除了總體生產成本可能有所上升,更需要磁性元件企業產線具備一定柔性,甚至引入新的自動化設備和產線。

損耗計算更難。耦合后電磁場參數無法再通過傳統的公式計算,導致磁性元件的散熱問題更突出,也更難解決。目前更多是基于電磁仿真獲得,從上文列舉的磁集成產品解決方案也可看出,基本出自具有一定規模的企業,其原因就在于此,電磁仿真軟件的投入是一筆不小的費用。

磁性元件企業人才匱乏。對于大多數磁性元件企業而言,其性質更像是整機企業代工廠,并不具備深度介入客戶磁集成產品預研和開發的能力。高軍在論壇上就提到,“我們當然希望上游的磁性元件供應商都具備設計和仿真能力,而不是像現在這樣都是基于我的設計,上游供應商只是從工藝上實現這個器件,甚至很多工藝也是我們自己在考慮”。

05.總結

目前磁集成技術正朝高功率密度、高電壓、高效率、系統化集成等方向迅速演進,以下是一些未來磁集成技術可能的發展趨勢:

更高的集成度。未來,多合一將是新能源汽車三電系統的重要趨勢,也是磁集成技術的主要方向,比亞迪、華為都已推出八合一電驅,開發跨功能模塊的高集成度磁性元件解決方案也迫在眉睫。

三維磁集成技術。傳統的二維磁集成技術已經逐漸不能滿足現代電子設備的需求。因此,三維磁集成技術將成為未來的發展方向。通過在垂直方向上堆疊磁性層,可以實現更高的磁場強度和更低的漏磁通量,從而提升設備的性能。

第三代半導體滲透率提高。未來越來越多車載OBC會采用碳化硅、氮化鎵方案,磁性元件必須要緊跟系統發展趨勢,提高頻率,降低高頻損耗。

利用AI技術統一建模。據施洪亮博士介紹,目前國外已有課題組利用AI技術為N相耦合電感統一建模,去分析和計算磁芯損耗。這種思路是非常有利于磁性元件企業從電力電子系統的角度去優化磁芯、電感結構。

隨著新能源汽車價格競爭日益激烈,無論是磁性元件用量變少還是體積減小,磁集成技術帶來的電源材料降本將會有很大的優勢。雖然目前磁性元件因制程的復雜度提高,價格優勢不太明顯,但相信隨著工藝的成熟,成本優勢將會越來越大。

本文為嗶哥嗶特資訊原創文章,未經允許和授權,不得轉載

審核編輯 黃宇

-

新能源汽車

+關注

關注

141文章

10427瀏覽量

99281 -

磁性元件

+關注

關注

3文章

108瀏覽量

14599 -

磁集成

+關注

關注

1文章

14瀏覽量

6058 -

OBC

+關注

關注

10文章

157瀏覽量

17791

發布評論請先 登錄

相關推薦

新能源汽車磁集成技術的機遇與瓶頸

新能源汽車磁集成技術的機遇與瓶頸

評論