應用介紹

原理

轉動機械的典型故障狀態:

早期故障狀態:磨損、開裂、潤滑劣化。

晚期事故故障狀態:破損、斷裂等現象。

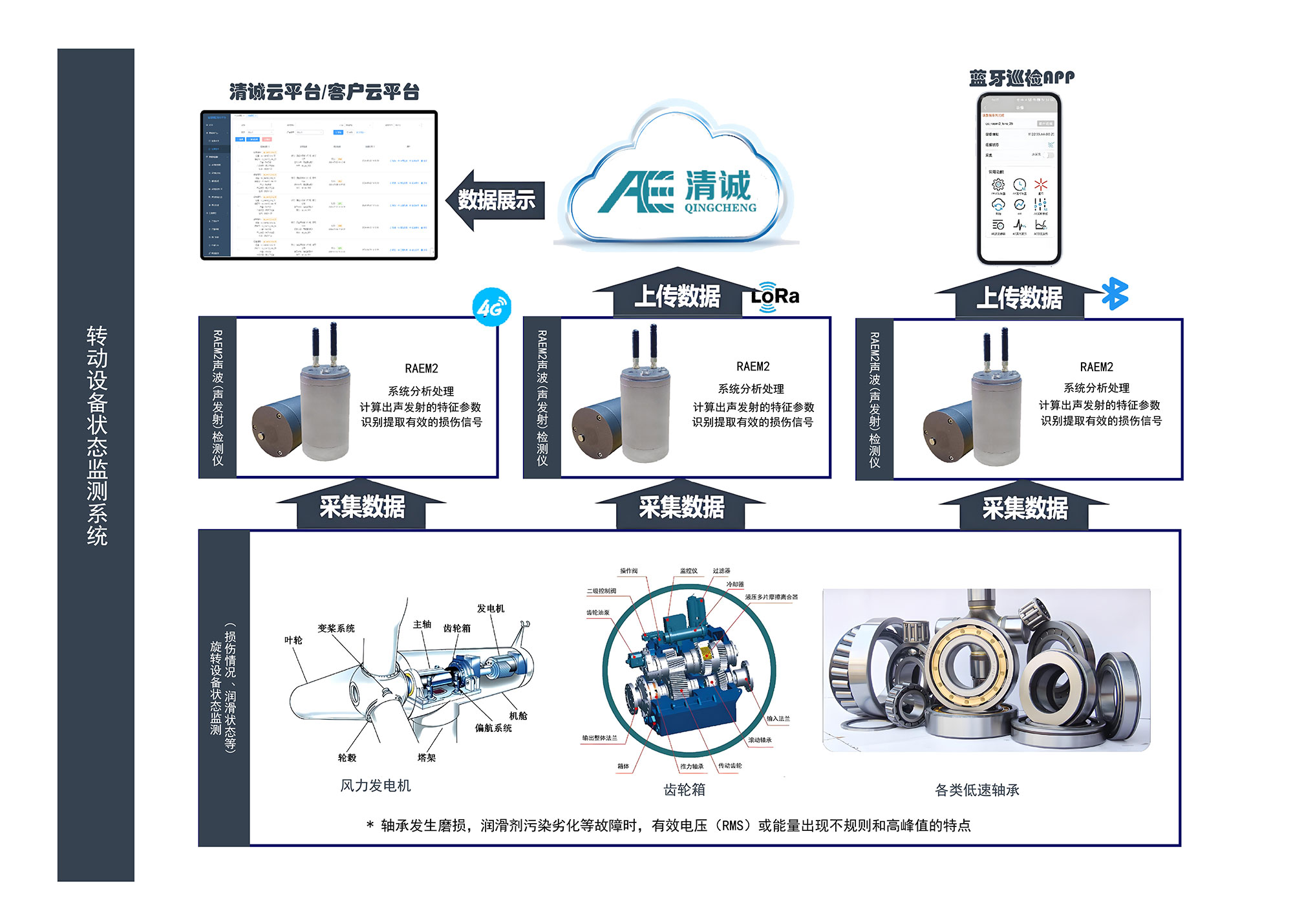

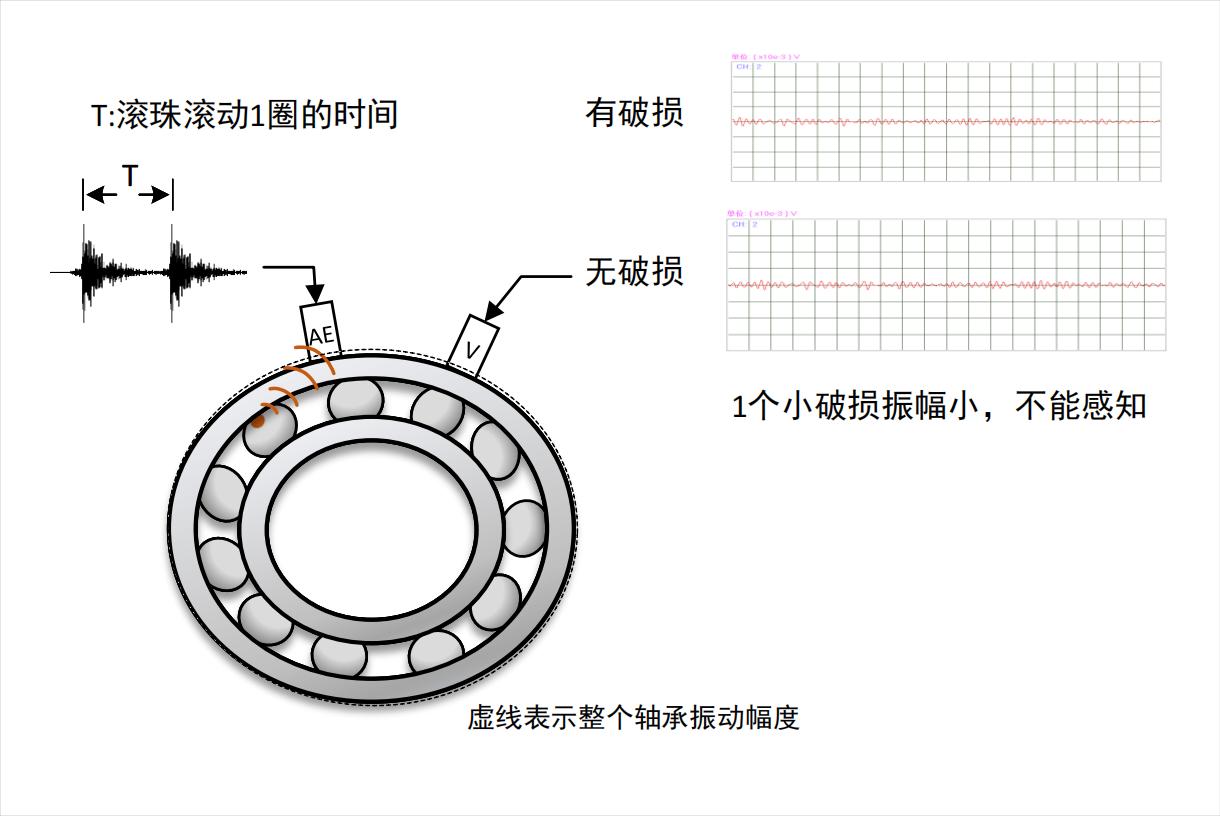

當軸承發生磨損,潤滑劑污染劣化等故障時,隨著軸承的旋轉,軸承內的滾動體與內外圈相互碰撞時產生的聲發射信號有效電壓(RMS)或能量出現不規則和高峰值的特點。安裝在轉動設備上的傳感器接收這個聲波,RAEM2采集器進行系統分析處理,計算出聲發射源的特征參數,識別提取有效的故障信號,物聯網云平臺遠程監測轉動設備狀態。

過程可視化

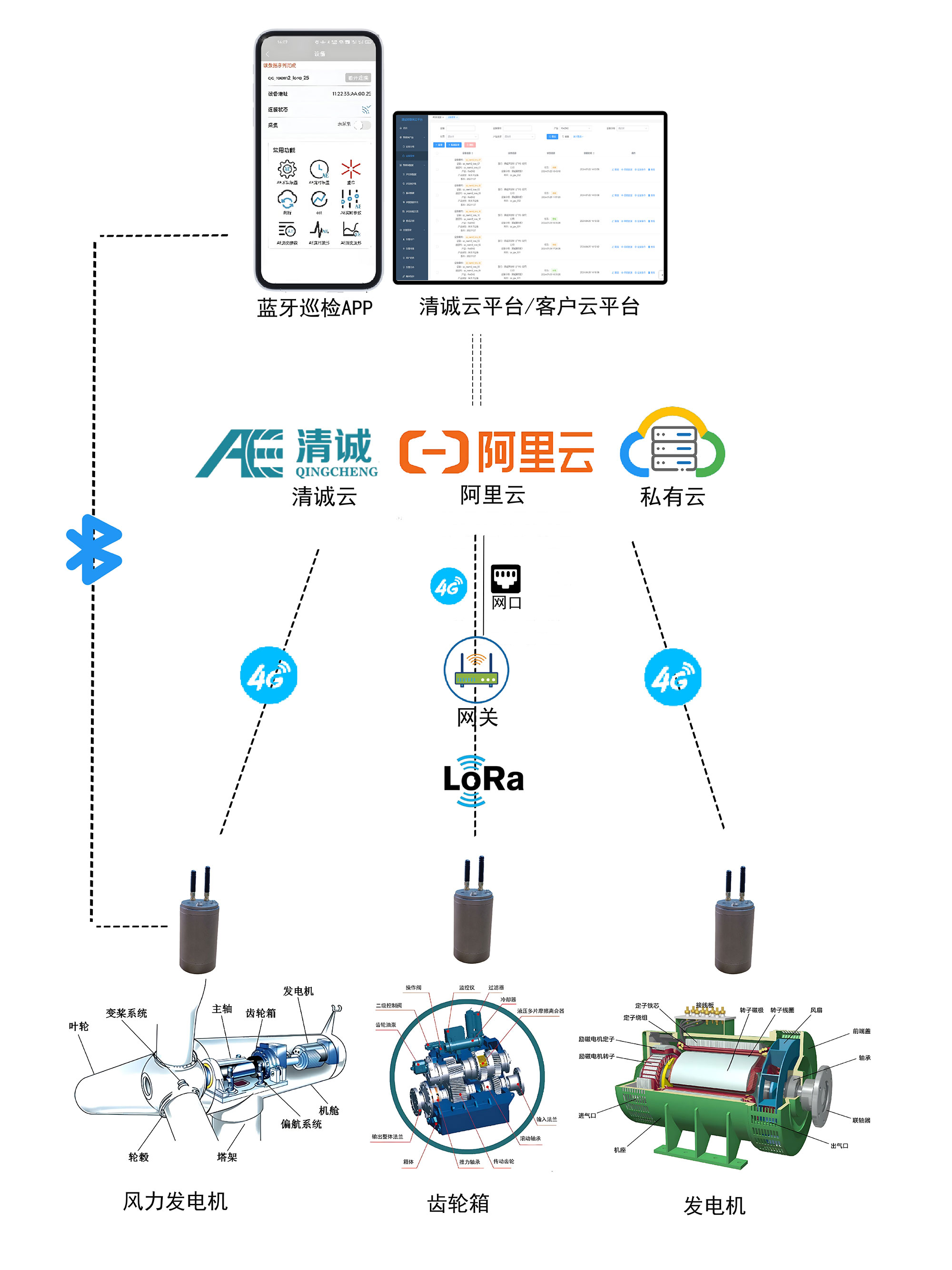

365天在線聲發射監測檢測,物聯網遠程操作使用,手機藍牙巡檢APP實現人工巡檢,全過程自動分析結果。

自動給出檢測監測診斷結果;

在線和歷史數據屏幕顯示;

軸承故障報警信息主動推送。

適用范圍

對主要依靠旋轉動作完成特定功能的機械設備(即低速軸承設備)的狀態監測(損傷狀態、潤滑狀態等)。

例如風力發電機軸承、磨床、發電機、卷揚機、液壓機械、轉向軸承、礦山機械等各類低速軸承,廣泛應用于石油化工、能源、機械加工、交通運輸等領域。

解決方案

原理

轉動設備運轉時產生聲波,包括人耳可聽見的聲波和人耳不能聽見的音頻范圍外的聲波,這個聲波對不同的狀態(正常運轉,磨損,潤滑劑污染劣化,等)對應有不同的聲波波譜,安裝在轉動設備上的RAEM2接收這個聲波定性定量分析得到對應的狀態,物聯網云平臺遠程監測轉動設備狀態。

| 系統組成 | 通訊方式 |

| RAEM2聲波(聲發射)檢測儀、云服務器、客戶端 | 4G/Lora、藍牙 |

設備介紹

RAEM2聲波(聲發射)檢測儀

內置傳感器版本 |

外置傳感器版本 |

| 通道組合 | 單通道信號輸入 |

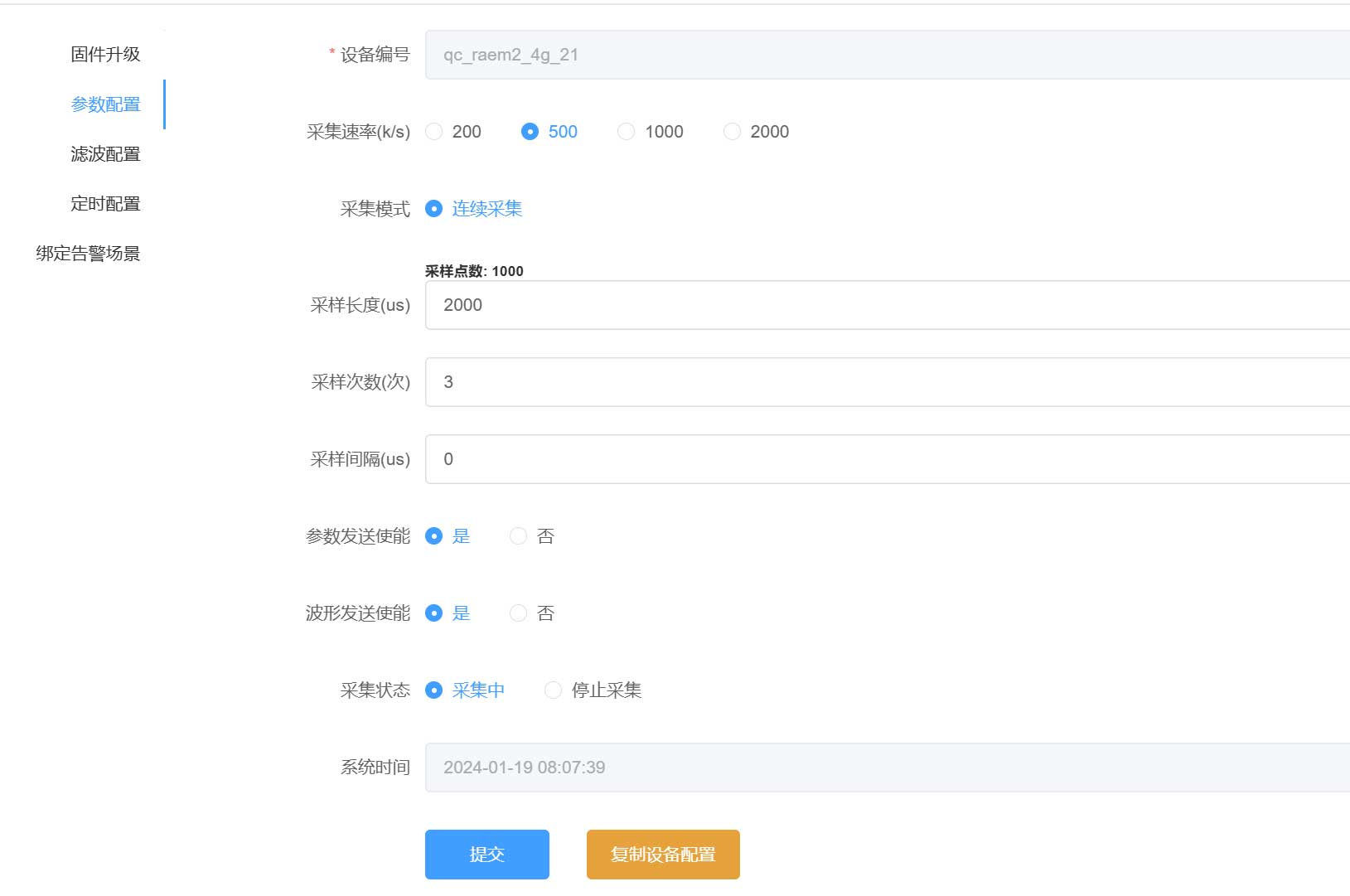

| 采集方式 | 連續采集模式、間隔采集模式、定時采集模式(注:Lora版本只有間隔采集模式) |

| 輸入頻率 | 10KHz-400KHz |

| 采樣精度 | 16位 |

| 采樣率 | 可選200k/s,500k/s,1000k/s,2000k/s |

| 系統噪聲(幅度) | 內置傳感器優于40dB,外置傳感器優于30dB |

| 傳感器 | 150KHz(60KHz-400KHz)/40KHz(15KHz-70kHz)可選 |

| 前置放大器供電輸出 | 28V40dB/12V34dB/5V26dB |

| 數字濾波器 | 128階 |

| 數據輸出 | 參數(幅度,RMS,功率,ASL)、波形 |

| 通訊方式 | 4G/LoRa,RS485 |

| 4G支持頻段 |

LTE-FDD:B1/B3/B5/B8 LTE-TDD:B34/B38/B39/B40/B41 |

| 手機巡檢 | 藍牙 |

| 藍牙最遠通訊距離范圍(米) | 無遮擋物區域內最遠13.0m |

| 使用溫度 | -20℃~+60℃ |

| 供電方式 |

多種方式可選: 1、 外部8.4VDC供電 2、 內置充電電池(3000mAh@8.4V) 3、 內置低自放電率的鋰亞電池(7000mAh@8.4V,不可充電) |

| 充電電壓 | 8.4V |

| 防護等級 | IP65 |

| 采樣長度(us) |

2000Ksps:500us~15000us 1000Ksps: 1000us~30000us 500Ksps:2000~60000us 200Ksps:5000~150000us |

| 觸發方式 | 時間觸發 |

| 動態范圍 | 內置傳感器60dB,外置傳感器70dB |

| 最大信號 | 100dB |

| 定時采集休眠時間精度 | ±1min (注:Lora版本:2min) |

| 定時采集模式電池壽命 | 每天喚醒1次,每次1秒鐘的情況下最大可工作:理論下3年(使用鋰亞電池)、理論下1年(使用充電電池) |

| 連續采集模式電池壽命 | 15h(使用充電電池)、24h(使用鋰亞電池) |

| 尺寸 |

直徑φ60mm,高度105mm(含150k傳感器不含天線);高度117mm(含40k傳感器不含天線) 外置傳感器:直徑φ60mm,高度105mm(不含天線) |

| 重量(含電池、磁鐵、天線) | <500g |

| 備注:Lora網關參數信息僅供Lora版本RAEM2聲發射系統參考 | |

| Lora網關理論最大連接RAEM2設備數量 | 200臺 |

| Lora網關最遠通訊距離 | 空曠無遮擋的海平面最遠10km |

| Lora網關入網方式 | 有線以太網、WI-FI、4G |

| Lora網關工作頻率 | EU433、CN470-510、 CN779-787、 EU863-870、 US902-928、 AU915-928、AS923、 KR920-923 |

特點:時間觸發、連續信號采集、遠程監測,長期監測診斷、低功耗低成本。

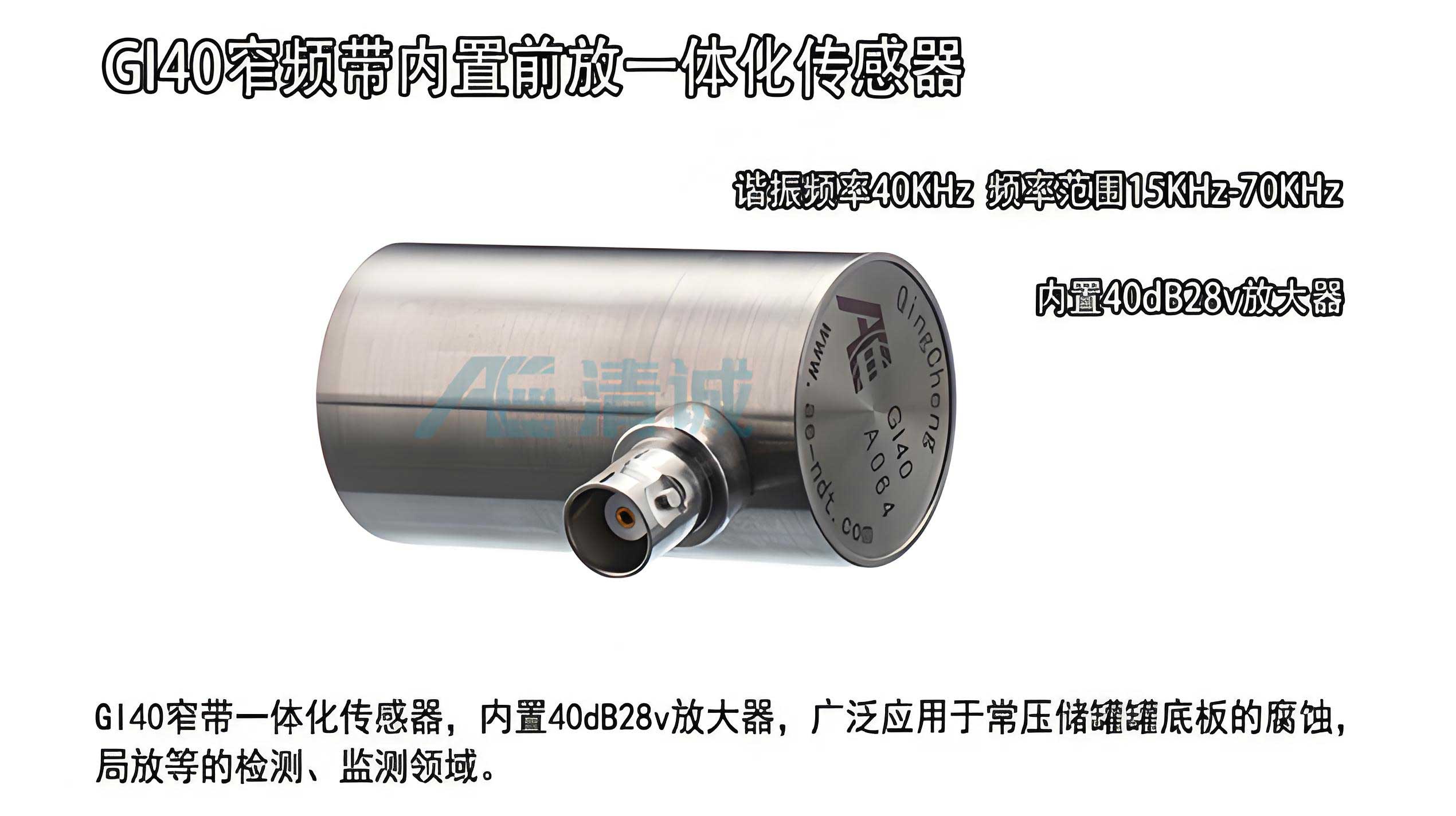

GI40窄頻帶內置前放一體化聲發射傳感器

| 頻率范圍 | 15KHz~70KHz | 諧振頻率 | 40KHz |

| 放大器 | 40db28V | 尺寸(mm) | Ф30×57 |

| 使用溫度 | -20℃~50℃ | 靈敏度峰值 | 75dB |

| 防護等級 | IP62 | 接口類型 | BNC |

安裝

設備安裝在軸承的固定位置(軸承座)上,多臺監視器可組成多通道監視系統,對大型設備進行實時監視。/p>

例如對游樂設施等轉動構件整體監測時,傳感器應盡量遠離螺栓連接、支座等位置;局部監測時被測部分應盡量位于傳感器陣列中間。

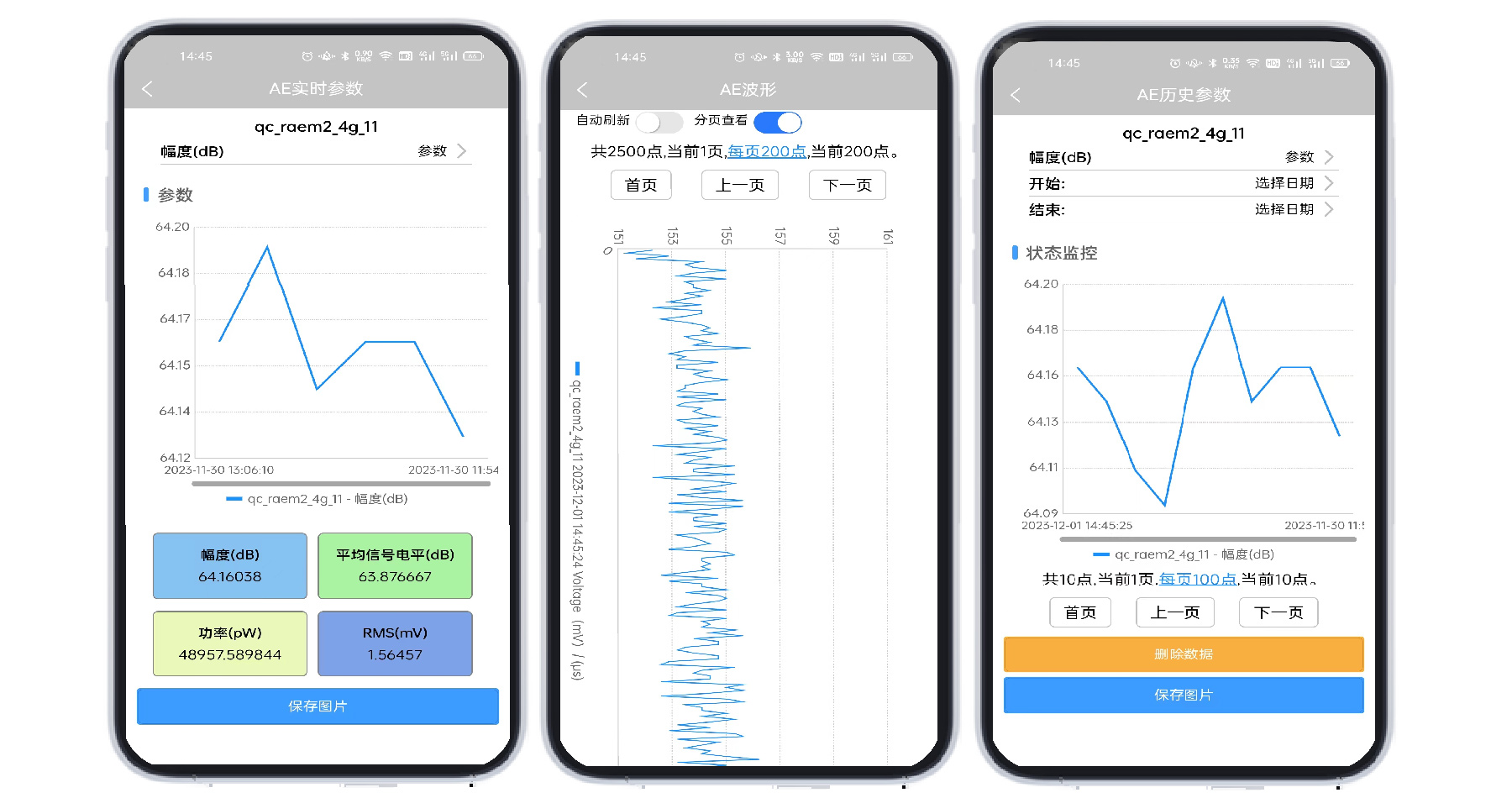

藍牙巡檢APP

遠程配置:參數在線設置、遠程控制設備啟停、定時參數配置。

在線實時參數、波形顯示;歷史波形、歷史參數查詢: 參數可選幅度、平均信號電平、功率、RMS;日期的選擇可精確到分鐘。

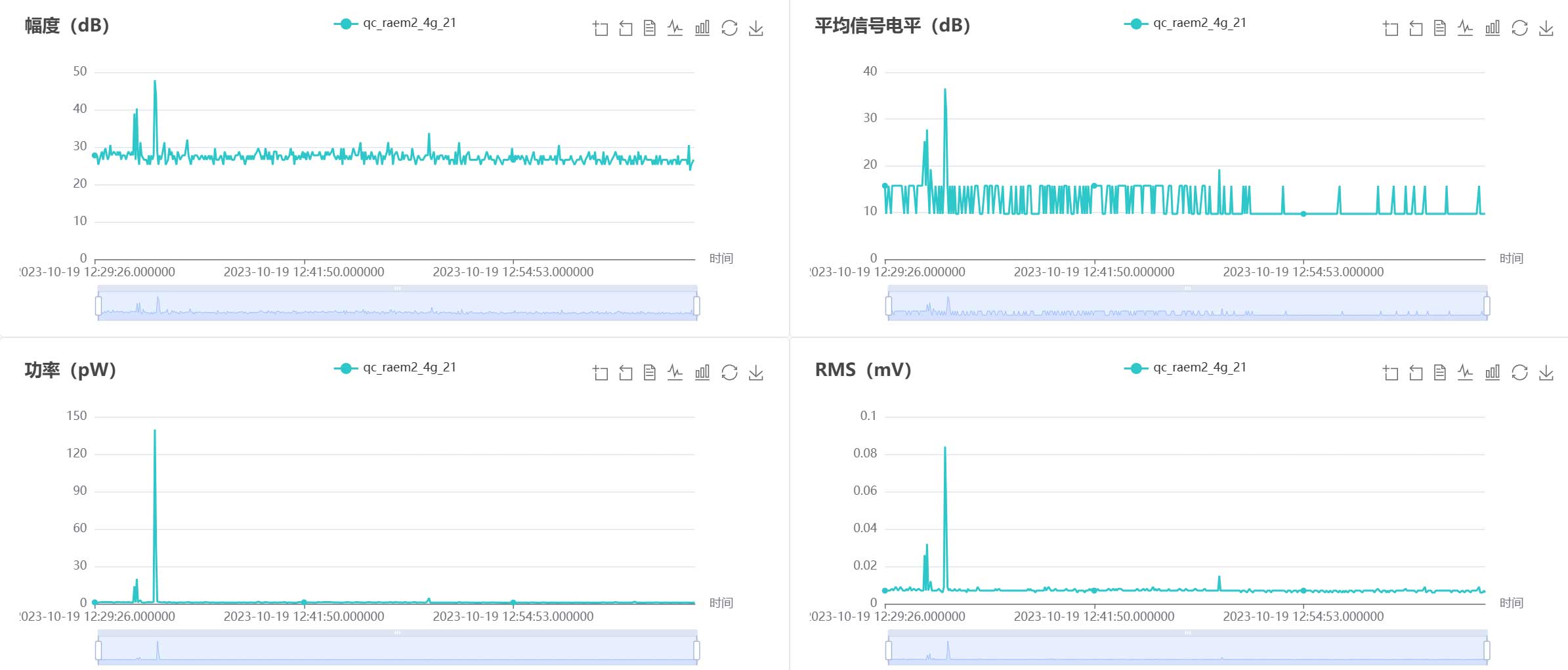

清誠云

數據上傳到云端物聯網平臺(清誠云)顯示分析。AE特征參數:幅度、平均信號電平、功率、RMS。

遠程配置:遠程配置參數、定時配置。

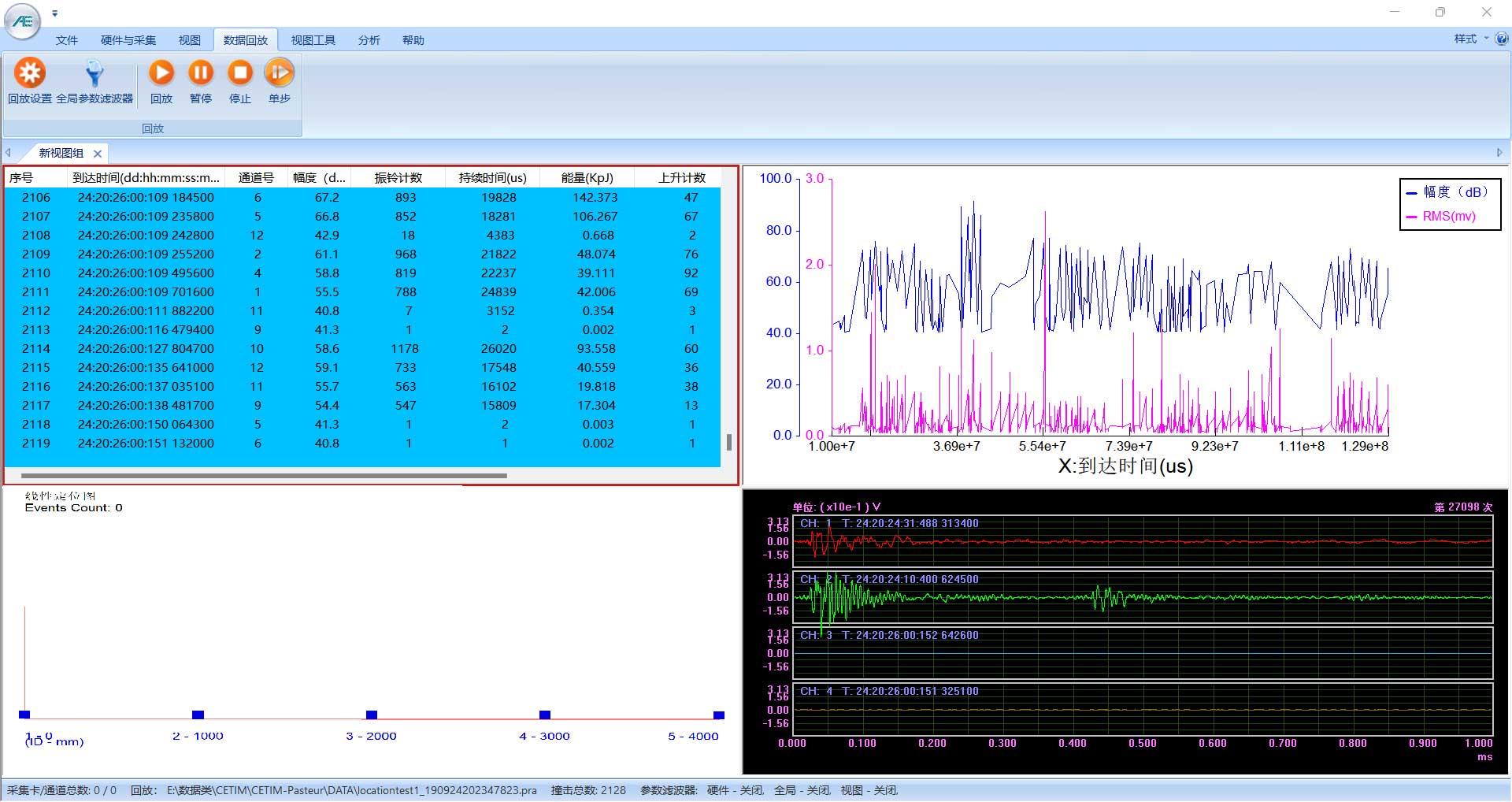

SWAE軟件

SWAE聲發射系統軟件是實時采集分析和事后分析軟件的集合,此外還可使用SWAE軟件進行深度分析和處理以詳細了解缺陷詳細情況,如參數分析、定位分析、相關圖分析、波形分析、快速傅里葉變換、小波變換等。

方案案例

原理:

轉動設備運轉時產生聲波,包括人耳可聽見的聲波和人耳不能聽見的音頻范圍外的聲波。這個聲波對不同的狀態(正常運轉,磨損,潤滑劑污染劣化,等)對應有不同的聲波波譜。安裝在轉動設備上的RAEM2聲發射采集器傳感器接收這個聲波,采集器和物聯網云平臺定性定量分析得到對應的狀態。

1)軸承故障

案例:每隔4個月對某轉動設備的滾動軸承進行在線聲波(聲發射)監測,對設備軸承狀態進行監測

根據現場數據分析驗證,得到轉動設備不同故障等級判據(該案例中使用RMS進行判斷),設置3個等級:完好(1級),軸承潤滑不良(2級),軸承元件損傷(3級)

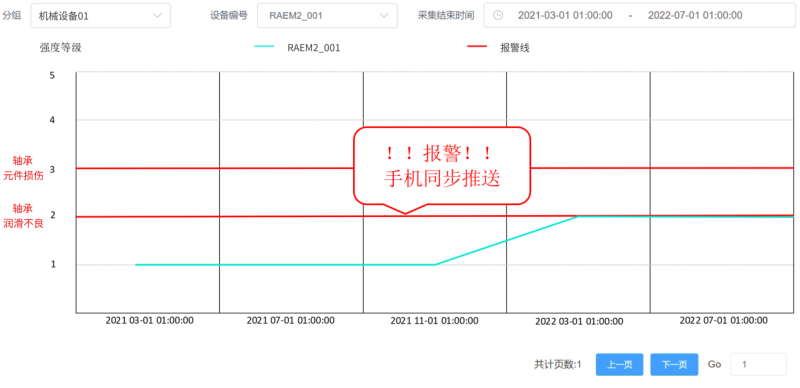

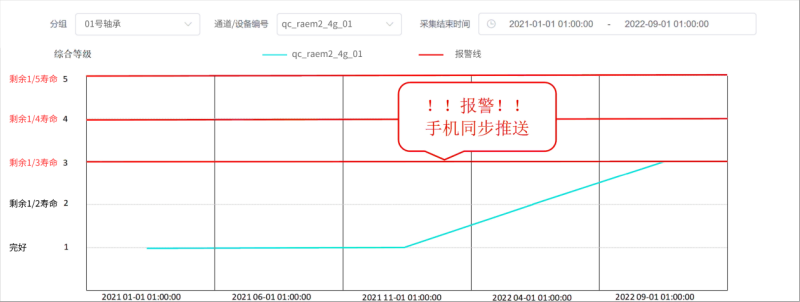

云平臺圖1:1號機械設備qc_raem2_001通道監測期間的時間-RMS圖:

云平臺圖2:1號機械設備RAEM2_001通道在0、4、8、12、16個月后對應的強度級別分別為:1,1,1,2,2

據云平臺數據可知,1號機械設備RAEM2_001通道在2022-03-01觸碰2級報警線,當前傳感器附近發生軸承潤滑不良,需要考慮檢查維修(報警推送)。

2)軸承潤滑狀態

案例2:每4個月對某轉動設備某軸承潤滑狀態進行一段時間的在線潤滑狀態聲波(聲發射)監測,對軸承潤滑狀態進行評估。(用對潤滑狀態變化較為敏感的數據來評價,該案例中使用能量參數結合活度進行綜合評級得出潤滑狀態)

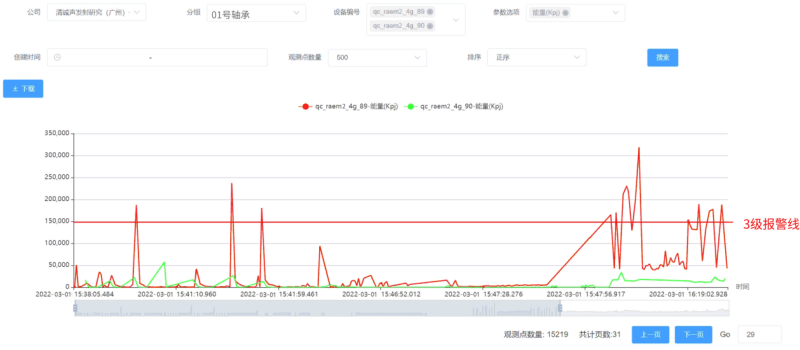

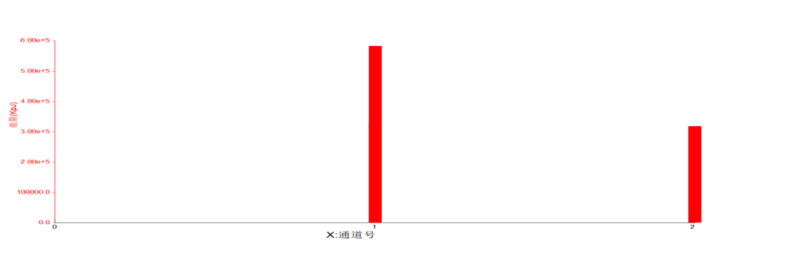

云平臺圖1:1號機械設備qc_raem2_4g_89通道和qc_raem2_4g_90通道在2022-03-01某段時間的的能量顯示

兩個通道(位置)的潤滑狀態有差異,qc_raem2_4g_89通道處潤滑狀態異常。

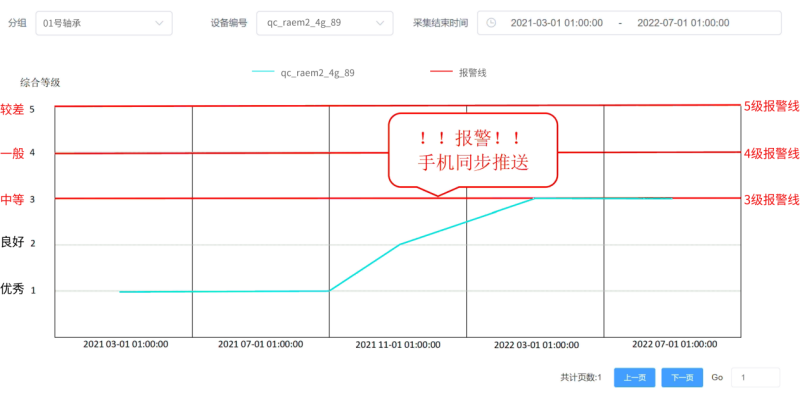

云平臺圖2:1號機械設備qc_raem2_4g_89通道在監測期間的潤滑狀態評級。

據云平臺數據可知,1號機械設備qc_raem2_4g_89通道,在2022-03-01觸碰3級報警線,此處潤滑狀態為中等,需要考慮檢查維修(報警推送)。

3)軸承損傷狀態

案例3:每5個月對某轉動設備某軸承進行一段時間狀態監測,對軸承損傷程度進行評估。

云平臺:機械設備1號軸承qc_raem2_4g_01通道在0、5、10、15、20個月后對應級別分別為:1,1,1,2,3

據云平臺數據可知,1號軸承qc_raem2_4g_01通道在2022-09-01觸碰3級報警線,當前軸承存在明顯局部損傷,剩余1/3壽命,需要考慮維修(報警推送)。

對上述案例,都可設置手機同步報警推送(郵箱、短信、小程序、APP等方式)。

也可使用清誠的SWAE軟件進行深度分析,詳細了解數據情況。

如對監測組處于不同潤滑狀態的兩個通道的數據進行通道-能量圖分析:

(通道-能量圖中可看出,該組潤滑狀態監測中能量對變化較為敏感,可用來評價潤滑狀態)

實際案例

1)游樂園設施軸承聲發射監測

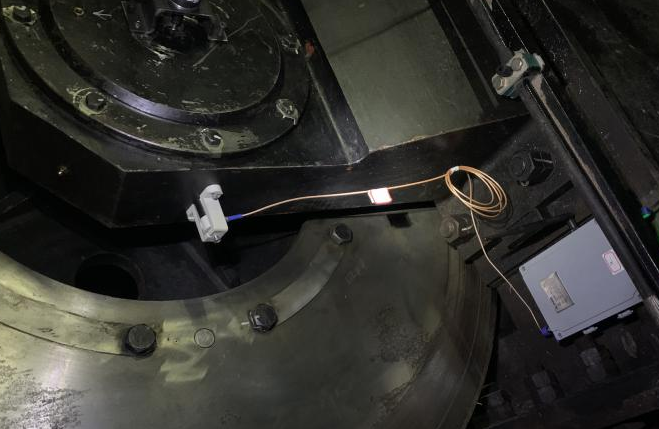

①升降機卷揚機主軸軸承監測:儀器布置采用電池供電,同時增加了通訊模塊,將報警信號上傳到云服務器,并推送到手機。

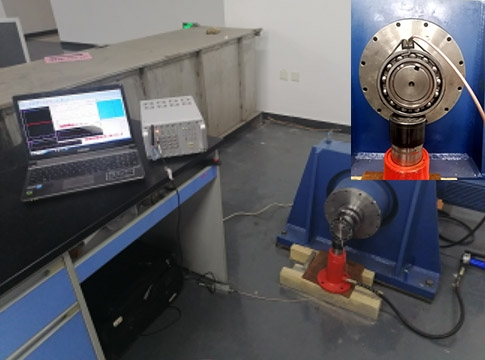

監測現場示意圖

數據顯示示意圖

②波浪翻滾項目主軸軸承聲發射監測:

監測位置是兩側受力最集中的部位--旋轉主軸軸承,傳感器布置在軸承外圈座上。

2)低速滾動軸承損傷聲發射檢測監測

低速滾動軸承損傷檢測(類工控機聲發射)

現場監測示意圖1

現場監測示意圖2

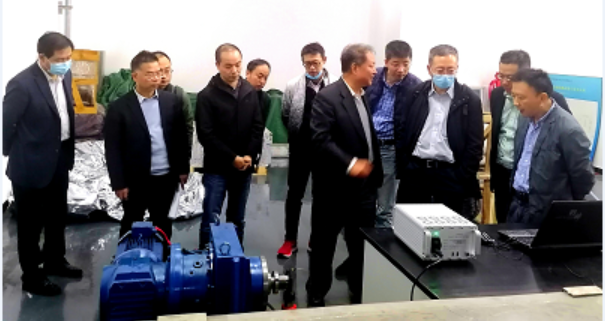

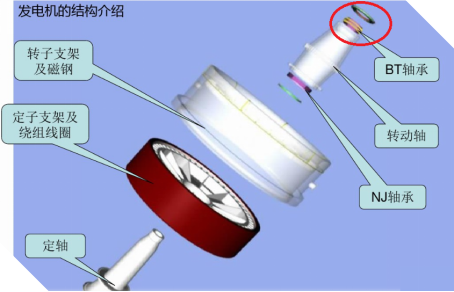

3)江蘇射陽風電軸承在線監測(BT軸承)

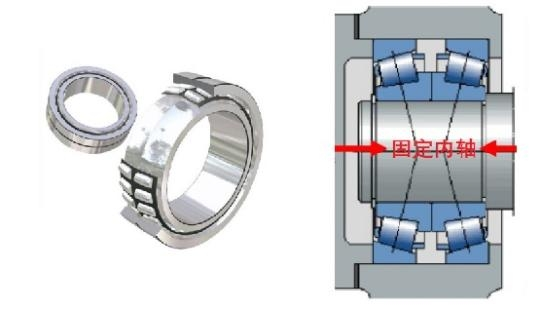

BT軸承是雙列圓錐滾子軸承,具有一個雙滾道的外圈和兩個內圈,兩內圈之間有一隔圈。可以通過改變隔圈厚度來調整軸承游隙。該類型的軸承可以在承受徑向載荷的同時承受雙方向的軸向載荷,可在軸承的軸向游隙方位內限制軸和外殼的軸向位移,主要用于承受以徑向載荷為主的徑向與軸向聯合載荷,具有承載能力大,極限轉速低的特點。

結構示意圖

BT軸承介于轉動軸與定軸中間,位于主軸前端位置,聲發射傳感器后端有信號線與主機相連,只能布置在定軸內側,靠近BT軸承位置。

傳感器及采集器安裝布置

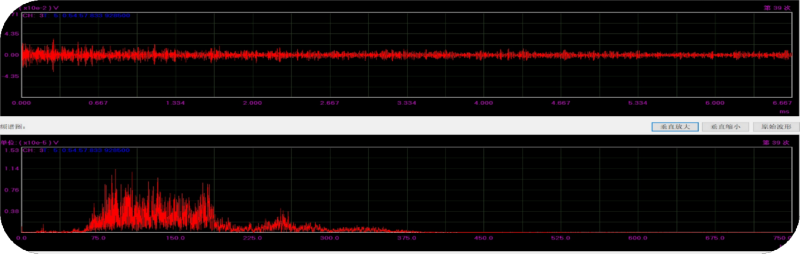

“好”軸承時域與頻域圖

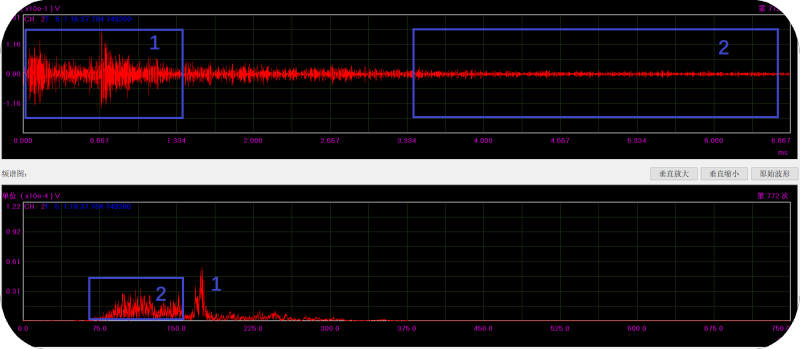

“壞”軸承時域與頻域圖

4)低速軸承聲發射監測

風電軸承聲發射監測基本測試流程:

①傳感器、放大器、檢測儀主機等硬件安裝;

②通過人工模擬源對各通道靈敏度標定,通道響應盡可能一致;

③通過施加人工模擬源在各結構件上,大致評估信號情況,如信號傳導路徑、衰減等;

④需要做定位分析時,需要用已知模擬源和定位源情況做誤差分析;

⑤儀器傳感器自標定測試(用于監測過程中判定儀器狀態,尤其是傳感器);

⑥通過測試噪聲確定門檻值;

⑦長時間大數據采集,記錄運行情況,載荷情況、環境情況(天氣、檢修等);

⑧儀器設備拆卸前,再次模擬源對各通道進行靈敏度標定,記錄差異,分析數據時加以考慮。

場景實操圖

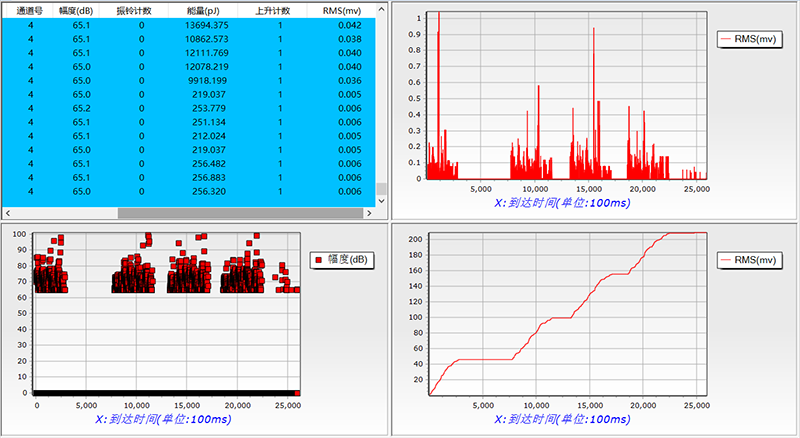

數據處理的基本方法(單臺數據):

①單臺監測對象聲發射數據結合載荷情況縱向對比(第一臺選取的3月27日和4月5日凌晨數據);

②參數歷程圖看趨勢和分布規律,結合分析的軸承故障特征,判斷故障點結構;

③參數的相關性,大致判定是信號類型和種類,如:幅度-ASL、持續時間-上升時間、振鈴計數-上升計數、幅度-能量等可大致判斷是裂紋還是摩擦信號;

④典型時域信號與其頻譜對照分析歸類;

⑤異常特征參數與波形信號關聯分析,符合性鑒定,如高能量高幅度的信號不一定是裂紋信號,主要是對第3條做驗證(參數分析叫波形分析效率高);

⑥時差定位分析(均勻結構件效果好,準確度高,但對通道一致性要求高)。

審核編輯 黃宇

-

狀態監測

+關注

關注

0文章

38瀏覽量

12776

發布評論請先 登錄

相關推薦

血糖監測儀解決方案

聲發射傳感器是測聲音的嗎

聲發射傳感器測量什么信號

轉動設備狀態監測應用方案(聲發射監測應用)

轉動設備狀態監測應用方案(聲發射監測應用)

評論