1 引言

球柵陣列 (Ball Grid Array,BGA) 是一種表面貼裝的封裝形式,憑借其外形尺寸小、引出密度高、電感寄生小、工藝成熟度高、散熱性能好等優勢,成為近年來集成電路的主要封裝方式之一。在車用集成電路領域,BGA 封裝得到了廣泛應用。汽車所處環境特殊,溫度變化范圍大、電磁環境復雜、振動頻繁,且對零失效有著近乎苛刻的要求,這些特點對 BGA 封裝的可靠性提出了極高標準。位于 BGA 封裝體下方的焊球 (Solder Balls 或 Solder Bumps) 至關重要,它為芯片提供電性連接、熱量傳導和機械支撐,也是封裝體失效的主要因素之一。

研究表明,焊球中適當增加鉛的含量可改善 BGA 植球工藝中合金層的微結構,大幅提高焊球的剪切強度 (Shear Strength)。然而,自 1993 年美國和歐盟提出降低鉛暴露水平倡議后,無鉛焊料逐漸取代傳統鉛錫 (Sn - Pb) 焊料,其中錫銀銅 (Sn - Ag - Cu,簡稱“SAC”)焊球是目前使用最為廣泛的無鉛焊料。

無鉛焊料在滿足環保要求的同時,需具備與傳統焊料相似的機械強度、延展性、熔點、電阻和壽命等性能,這對其制作的焊球提出了很高要求。特別是在車用集成電路領域,SAC 焊球也未必能完全滿足汽車的可靠性需求。為確保焊球具備足夠機械強度,車用集成電路在批量應用前需進行大量試驗,包括應力測試、撓曲試驗、跌落試驗、焊球剪切 (SBS)、焊球冷拔 (CBP)、焊球熱拔 (HBP)、環氧樹脂封裝拔球 (EEBP) 等。其中,焊球剪切測試是上車前鑒定試驗中評估 BGA 封裝鍵合強度最常用的可靠性試驗方法。BGA 封裝的車用集成電路能否通過鑒定試驗中的焊球剪切測試,一方面取決于焊球本身質量,另一方面也受試驗過程準確性的影響。

2 焊球失效模式

根據制造焊球所用合金材料的種類和比例不同,常見的無鉛焊球可分為 SAC305、SAC302、LF35、SACQ、QSAC 等。不同材料的焊球特性各異,差別主要體現在熔點、抗拉強度、延展率、硬度、熱膨脹系數、比熱、潤濕性、熱疲勞、屈服強度、剪切強度、沖擊強度和蠕變強度等方面。以車用集成電路 BGA 封裝中較常使用的 SAC305 為例,它是一種錫 (Sn) 含量為 96.5%、銀 (Ag) 含量為 3%、銅 (Cu)含量為 0.5%、熔點為 217 ℃、電阻率 0.132μΩ·m、熱導率 58W/m·K、熱膨脹系數 21 e - 6/℃、抗拉強度 50 MPa 的焊球。SAC305 的特點是硬度和抗拉強度相對較低,但延展率較高,這使其在高溫、強振動條件下具有較好的可靠性,更適合汽車應用場景。

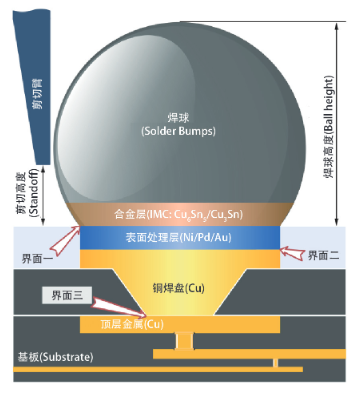

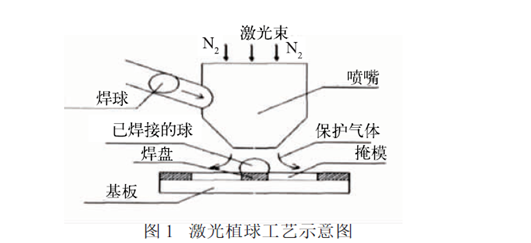

一個完整的無鉛焊球連接(以 SAC305 為例)可分為 4 部分(見圖 1,圖 1 展示了無鉛焊球連接各部分結構關系,焊球位于最上方,與下方的合金層、表面處理層和銅焊盤依次連接,清晰呈現各層的相對位置和接觸情況),即焊球、合金層 (IMC)、表面處理層和銅焊盤。

圖1 焊球橫截面結構圖

焊球是用于連接芯片和基板或者基板和印制電路板的金屬球,為兼容現有的熱植球工藝,其主要成分是錫。IMC 是在回流焊過程中,金屬間相互擴散形成的化合物,SAC305 的 IMC 主要由 Cu6Sn5 及少量的 Cu3Sn 構成,厚度在幾個微米。雖 IMC 厚度和剪切強度并無必然聯系,且剪切強度在高溫貯存時也未顯著下降,但通常認為 IMC 會使焊球延展性變弱、脆性增強,從而更易斷裂。銅焊盤用于將芯片或者基板上的金屬轉接成可承載焊球的結構,在植球前,銅焊盤通常會制作一層表面處理層(surface finish/surface treatment)。表面處理層是為防止芯片或基板上的觸點在加工完成到植球期間發生氧化,通過電鍍、化學鍍等方式在觸點表面形成的保護層。制作保護層時,通常先在銅焊盤表面電鍍一層厚的鎳 (Ni),再電鍍或化學鍍一層薄的金 (Au),也有在 Au 下面先電鍍鈀 (Pd) 以起到防氧化作用,鎳主要用于阻擋錫球中的 Sn 元素與銅焊盤中的 Cu 元素相互擴散形成 IMC。

在剪切測試過程中,焊球的失效有焊球損壞、IMC 斷裂、焊盤脫落等多種形式。在汽車芯片鑒定試驗最常使用的“焊球剪切測試”(AEC - Q100 - 010A) 標準中,定義了 5 種失效模式:

(1) 焊球主體斷裂,剩余部分仍在焊盤上,體現了焊球的延展性,正常情況下約 80%的失效為此種情況。現象是焊球沿著水平移動的剪切臂刀頭位置斷開,橫截面呈現高低不平的臺階;

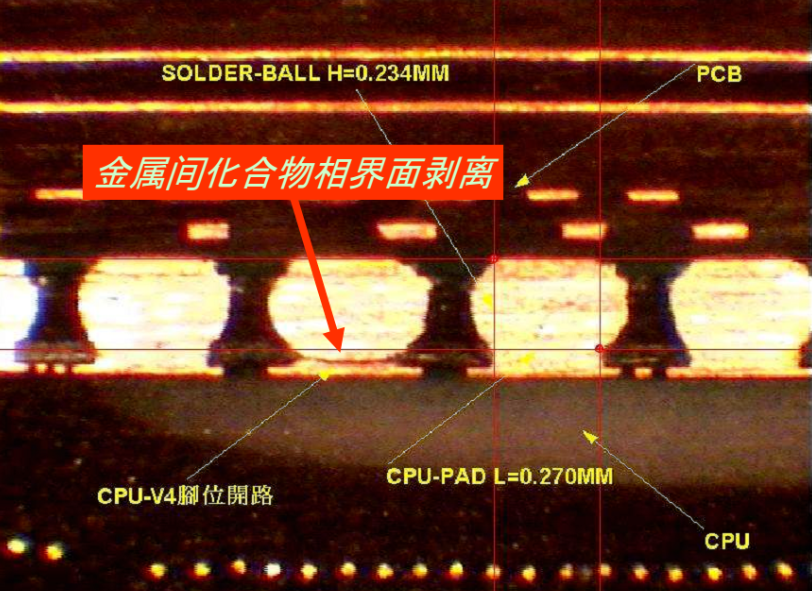

(2) 斷裂面發生在焊球和焊盤間的 IMC 層,約 2%的失效是這種情況,這是焊球材料設計者極力避免的,因 IMC 層斷裂可能影響整體性能;

(3) 銅焊盤與電鍍 (或化學鍍) 層發生分離,這種失效發生在圖 1 中的“界面二”位置,主要受電鍍或化學鍍工藝水平影響;

(4) 襯底和焊盤發生脫離,這種失效發生在圖 1 中“界面三”位置,部分原因是焊盤污染;

(5) 球體脫落但電鍍層仍然留在焊盤上,潤濕性不足,這種失效發生在圖 1 中“界面一”位置,斷裂面較為平坦,失效情況占比約為 15%。

在汽車芯片的鑒定實驗中,第 1 種和第 4 種失效模式是可接受的,表明焊球連接形成了一個整體;第 2 種失效模式只有在由 IMC 引起的斷裂面積不超過截面積的 5%時才可接受;第 3 種和第 5 種失效模式則不可接受。

3 影響 Cpk 統計結果的關鍵因素

(1)焊球的一致性

植球過程中焊球大小易出現不一致。由于車用芯片用量相對小,可挑選一致性好的芯片用于檢測和應用,通過共面性測試確認焊球直徑和高度的一致性,以此保障剪切測試等過程中性能穩定,減少因個體差異導致的測試結果波動。

(2)剪切速率與結果一致性

剪切測試在兩個周期的回流焊后進行,焊球和襯底熱膨脹系數不一致會在連接處產生機械應力,導致剪切強度下降。研究發現,剪切速率與剪切強度及結果一致性相關,速率越大剪切強度越大,但速率慢時結果一致性更好,因此需綜合考慮二者平衡,以準確評估焊球可靠性。

(3)剪切位置的精確控制

剪切臂的刀頭需在球高度的 1/3 位置,保證與焊球垂直相切。因焊球非完整球體,若刀頭高于其最寬處,無法保證相切,需降低刀頭,否則實際剪切力分量改變,不同樣品觸點差異會使測試數據波動大。試驗表明,剪切高度越低,剪切強度越大且結果一致性越好,所以精確控制剪切位置對可靠結果至關重要。

(4)焊球完整性保障

剪切時需去除周圍焊球,此過程可能碰到目標焊球,所以要目檢確認其完整。若焊球在剪切準備階段受損,會嚴重影響測試結果準確性,導致對其實際可靠性的誤判。

(5)芯片水平性維護

剪切臂垂直地面,若安裝在測試機上的芯片不水平,不同芯片上的焊球受到的剪切力就不同。因此,要保證芯片水平或保持同一斜率且位置固定、一號腳位置固定,確保角度固定,使每個焊球在剪切測試中受力相對一致,提高結果可靠性。

(6)操作環節的精細把控

實際操作中,提前檢查剪切臂磨損情況、其中心與球體中心是否對齊、刀頭寬度是否合適等,能減小測試環節引入的誤差,這些細節對保證剪切測試的準確性和一致性意義重大。

車用集成電路鑒定試驗中焊球剪切測試結果受焊球本身可靠性和測試過程一致性影響。既要改善焊球材料和工藝提升質量,又要保證產品各方面一致性,確保 BGA 封裝車規芯片可靠應用。同時,溫循對測試結果影響顯著,老煉前后焊球冷拔變化小,而焊球剪切和熱拔變化大,溫循前后剪切結果分別更接近冷拔和熱拔結果,試驗選擇時需重點關注。

(未完,接下篇)

審核編輯 黃宇

-

集成電路

+關注

關注

5381文章

11389瀏覽量

360894 -

激光

+關注

關注

19文章

3126瀏覽量

64363 -

BGA

+關注

關注

4文章

537瀏覽量

46733

發布評論請先 登錄

相關推薦

大研智造 探秘激光錫球全自動焊錫機在耳機端子制造中的應用方案

大研智造 激光錫球全自動焊錫機:如何為微風扇電路板焊接保駕護航?

激光錫球焊接機植球工藝在半導體行業的崛起

大研智造激光焊錫機:為BGA封裝提供高效焊接的智能化選擇

超越傳統:大研智造激光錫焊在高端電子組裝中的應用

淺談SMT工藝中的葡萄球效應成因

什么是球柵陣列?BGA封裝類型有哪些?

BGA焊點失效分析——冷焊與葡萄球效應

錫膏起球的緣由都有哪些?

大研智造激光錫球植球機:提升車用集成電路BGA焊球可靠性(上)

大研智造激光錫球植球機:提升車用集成電路BGA焊球可靠性(上)

評論