鋁基復合材料具有強度高、耐磨性能良好、尺寸穩定性佳等特點,在航空航天、慣性導航、紅外探測等領域得到廣泛應用。鋁基復合材料的增強體通常為碳化硅顆粒、碳纖維、氧化鋯等。石墨烯是2004年發現的由單層碳原子構成的二維碳材料,因具有熱導率高、結構穩定、力學性能優異等特點而被認為是金屬基復合材料較好的增強體之一。

目前,國內外對石墨烯增強鋁基復合材料的研究還不夠深入,在研究過程中主要存在以下幾個問題:

(1)石墨烯分散不均勻。石墨烯的比表面積大,表面能高且片層之間由范德華力結合,在基體中易產生團聚,不易實現均勻分散,同時由于密度非常低,石墨烯容易上浮至鋁粉表面。

(2)石墨烯和鋁基體存在界面反應。在制備過程中石墨烯與鋁基體界面處容易發生化學反應生成新相Al4C3,該相是一種脆性相且具有吸濕性,會影響鋁基復合材料的力學性能和熱學性能,并且會導致石墨烯和金屬鋁之間不浸潤,界面結合性不好。

(3)制備方法過于傳統。主要制備方法是粉末冶金法,但是球磨混粉會破壞石墨烯和鋁粉的結構,且石墨烯在球磨過程中容易浮在鋁粉表面,很難達到均勻分散的效果,從而影響石墨烯的增強效果。

段濤等研究發現,化學鍍銅可使石墨烯表面均勻生長出納米銅粒子,改善石墨烯與銅界面的浸潤性;王禹等研究發現,鍍銅石墨烯作為增強相能夠改善石墨烯基體與鋁基體的浸潤性和界面結合性能。推測采用鍍銅石墨烯作為增強相可以解決上述問題,而目前有關石墨烯化學鍍銅對粉末冶金法制備的石墨烯增強鋁基復合材料組織和性能影響的研究較少。因此,作者采用化學鍍方法在石墨烯表面鍍銅,隨后將鍍銅石墨烯粉末與鋁粉靜電組裝后獲得混合粉末,再采用粉末冶金法中的放電等離子燒結工藝制備鍍銅石墨烯增強鋁基復合材料,研究了復合材料的顯微組織和性能,以期為推動石墨烯增強鋁基復合材料的應用提供試驗參考。

1 試樣制備與試驗方法

試驗原料:鋁粉,純度為99%,平均粒徑為6μm,長沙天久金屬材料有限公司提供;薄層石墨烯,片徑為5~10μm,平均厚度為2nm,江蘇先豐納米材料科技有限公司提供;五水合硫酸銅(CuSO4·5H2O),純度不低于99.0%,西隴科學股份有限公司提供;十六烷基三甲基溴化銨(CTAB),純度不低于99.0%,天津市巴斯夫化工提供;十二烷基苯磺酸鈉(SDBS),分析純,國藥集團化學試劑公司提供;乙二胺四乙酸二鈉(EDTA-2Na),分析純,阿拉丁試劑有限公司提供;氫氧化鈉(NaOH),純度不低于96%,西隴科學股份有限公司提供;硝酸(HNO3),質量分數 65%,茂名市雄大化工有限公司提供;二二聯吡啶,分析純,阿拉丁試劑有限公司提供;甲醛(HCHO),分析純,西隴科學股份有限公司提供。

使用化學鍍方法制備鍍銅石墨烯。

(1)堿洗:將30mL質量分數10%NaOH溶液水浴加熱,當溫度上升至95℃時加入5mg石墨烯并在該溫度下攪拌30min,抽濾。

(2)酸洗:將上一步堿洗后的石墨烯放入質量分數5%HNO3溶液中浸泡10min,使其表面污垢轉變為可溶解或易于分散的狀態,抽濾烘干后稱取質量。

(3)鍍銅:將8gCuSO4·5H2O、 20gEDTA-2Na加水各配成100mL的溶液,加熱至75℃后將2種溶液混合,繼續加熱25min并逐滴加入質量分數18%NaOH溶液至鍍液澄清,再加入0.026g二二聯吡啶和0.2g上述酸洗的石墨烯,待溫度均勻后加入10mLHCHO溶液,反應30min,在反應過程中始終滴加質量分數18%NaOH溶液以維持鍍液堿性,若氣泡減少,則再次滴加10mLHCHO溶液至鍍液無色;最后,將產物抽濾并用蒸餾水清洗幾次。

(4)鈍化:將上述鍍銅石墨烯放入質量分數5%EDTA-2Na溶液中鈍化,使其表面形成一層致密的氧化膜,不加熱攪拌15min,最后抽濾烘干。

采用靜電自組裝方法制備復合粉末。在鋁粉中加入一定量的蒸餾水,再加入質量分數0.75%CTAB(陽離子表面活性劑),磁力攪拌2h,得到帶正電荷的鋁粉混合液。將制備好的鍍銅石墨烯粉末在無水乙醇中超聲分散2h,再加入10mgSDBS(分散劑和陰離子表面活性劑),攪拌2h后獲得帶負電荷的鍍銅石墨烯溶液。將帶負電的鍍銅石墨烯溶液逐滴加入鋁粉混合液中,使用磁力攪拌器充分攪拌2h,最后抽濾、洗滌、干燥,獲得鍍銅石墨烯與鋁粉的復合粉末,其中鍍銅石墨烯的質量分數分別為0.1%,0.2%,0.3%,0.4%,0.5%。將復合粉末置于直徑為20mm的石墨模具中,采用SPS-3.20MKⅡ型放電等離子燒結爐在真空環境下進行放電等離子燒結,燒結壓力為50MPa,燒結溫度為530℃,保溫時間為6min,隨爐冷卻,制備得到尺寸為φ20mm×10mm的復合材料試樣。采用相同條件制備的質量分數0.1%未鍍銅石墨烯增強鋁基復合材料作為對比試樣。

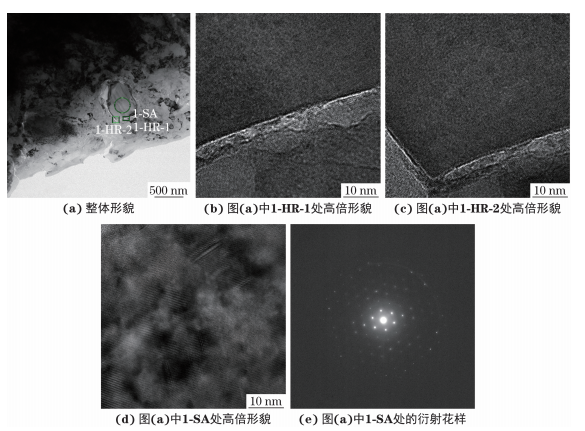

采用FEI Nova Nano SEM450型場發射掃描電子顯微鏡(SEM)觀察鍍銅前后石墨烯及復合粉末的微觀形貌,用附帶的能譜儀(EDS)進行微區成分分析。采用D8 ADVANCE-A25型X射線衍射儀(XRD)及Raman Station 400F型激光拉曼光譜儀進行物相分析。采用阿基米德排水法測復合材料的相對密度。將放電等離子燒結后的質量分數0.5%鍍銅石墨烯增強鋁基復合材料放在液氮中冷卻5 min后,用鑷子使其發生脆斷,采用SEM觀察斷口微觀形貌。通過Zwick ZHU/Z205型萬能硬度試驗機測維氏硬度,載荷為100N,保載時間為5s。利用HSR-2M型摩擦磨損試驗機進行室溫干摩擦磨損試驗,對磨材料為GCr15鋼,試驗載荷為5N,轉速為200 r·min?1,磨損時間為20min;采用精度為0.1mg的電子天平稱取試驗前后試樣的質量,計算磨損質量損失;采用SEM觀察磨損形貌。在質量分數0.2%鍍銅石墨烯增強鋁基復合材料上截取試樣,用砂紙磨至厚度為100μm以下后制成直徑3mm的小圓片,再經離子減薄后采用FEIG2-20-TWIN型透射電鏡(TEM)觀察復合材料界面微觀形貌。

2 試驗結果與討論

2. 1微觀形貌和物相組成

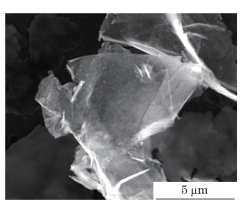

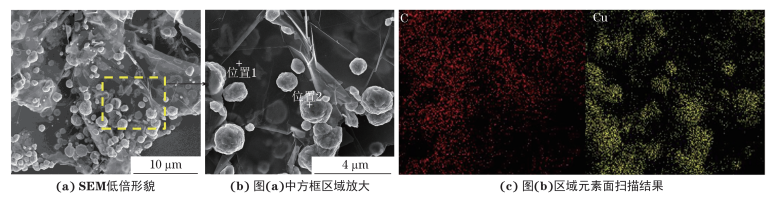

由圖1可以看出,鍍銅前石墨烯呈片層結構,石墨烯層數少,未發生堆疊,褶皺多,比表面積大。鍍銅石墨烯呈紅色粉末狀,由圖2可以看出:鍍銅后石墨烯未出現明顯的團聚(碳元素分布均勻),層數較少,近乎透明;石墨烯表面包裹一層薄薄的銅層(位置1,EDS測得碳、銅質量分數分別為84.93%,15.07%),同時表面還存在一些粒徑不一的納米銅顆粒(位置2,EDS測得碳和銅的質量分數分別為5.15%,94.85%)以及少量銅團簇,這可能是由于石墨烯表面還原的部分納米銅具有很多活性點,在后續的還原過程中可繼續作為銅的形核點,繼續還原生長形成銅團簇。

圖 1鍍銅前石墨烯的SEM形貌

圖 2鍍銅石墨烯的SEM形貌和元素面掃描結果

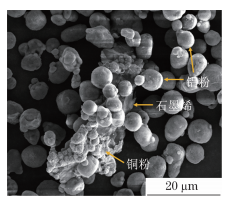

由于不同含量鍍銅石墨烯的復合粉末以及所制備復合材料的微觀形貌相似,因此僅以添加質量分數0.5%鍍銅石墨烯的復合粉末及復合材料為例進行分析。由圖3可以看出:靜電自組裝后,銅顆粒緊緊包裹在石墨烯上,形成薄的銅層,但是能觀察到石墨烯表面并未完全被銅層覆蓋;鍍銅石墨烯均勻分散在鋁粉中。

圖3 添加質量分數 0.5% 鍍銅石墨烯的復合粉末SEM形貌

由圖4可見,復合材料中的鍍銅石墨烯均勻地分布在鋁基體中,僅出現少量的團聚現象,同時方框區域的EDS微區成分分析結果(碳、鋁、銅的質量分數分別為55.59%,27.67%,16.74%)也說明鍍銅石墨烯分散均勻。測得質量分數0.1%,0.2%,0.3%,0.4%,0.5%鍍銅石墨烯增強鋁基復合材料的相對密度分別為99.3%,99.2%,99.4%,99.7%,99.5%,可知復合材料的相對密度均達到99%以上。隨著鍍銅石墨烯含量的增加,復合材料的相對密度增大,但是當鍍銅石墨烯質量分數為0.5%時,鍍銅石墨烯片層容易發生團聚,因此復合材料的相對密度反而降低。

圖4 質量分數0.5%鍍銅石墨烯增強鋁基復合材料的斷口SEM形貌

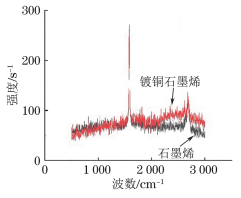

由圖5可以看出,石墨烯Raman光譜中出現了明顯的G峰和2D峰,未檢測到明顯的D峰,說明石墨烯在鍍銅前幾乎沒有缺陷,而鍍銅石墨烯的Raman光譜與未鍍銅的相似,這說明在化學鍍銅過程中石墨烯未受到破壞。

圖 5石墨烯及鍍銅石墨烯的 Raman 光譜

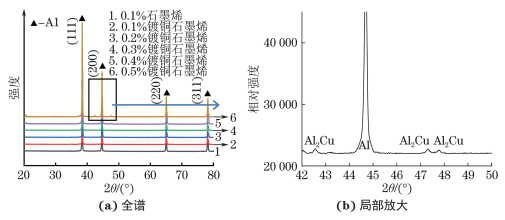

由圖6可見,不同含量鍍銅石墨烯增強鋁基復合材料和未鍍銅石墨烯增強鋁基復合材料的衍射峰幾乎一致,均未出現Al4C3的衍射峰,表明鋁與石墨烯之間未發生顯著的界面反應。同時,鍍銅石墨烯增強鋁基復合材料的XRD譜中存在較低強度的Al2Cu衍射峰,可知鋁和銅發生反應生成了中間相Al2Cu;Al2Cu相的生成有助于加強石墨烯與鋁基體的界面結合力,增強復合材料的性能。

圖6 質量分數0.1%石墨烯增強鋁基復合材料以及不同質量分數鍍銅石墨烯增強鋁基復合材料的XRD譜

2. 2 硬度及耐磨性能

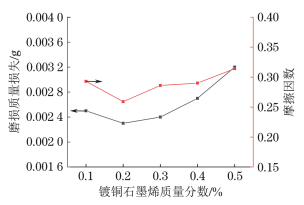

質量分數0.1%,0.2%,0.3%,0.4%,0.5%鍍銅石墨烯增強鋁基復合材料的硬度分別為61.9,74.7,80.8,85.5,82.3HV,可知隨著鍍銅石墨烯含量的增加,復合材料的硬度先升高后降低,且均明顯高于質量分數0.1%石墨烯增強鋁基復合材料(41.5HV)。鍍銅處理增加了石墨烯和鋁界面的浸潤性,降低了界面反應,增加了石墨烯的結構各向同性,同時銅顆粒的硬度比鋁高,因此復合材料的硬度提高;但是當鍍銅石墨烯質量分數為0.5%時,石墨烯發生團聚,與鋁基體的結合性能變差,同時復合材料的相對密度較低,因此硬度降低。由圖7可知:隨著鍍銅石墨烯含量的增加,復合材料的磨損質量損失和摩擦因數均呈先減小后增大的趨勢,且均低于質量分數0.1%石墨烯增強鋁基復合材料(0.0067g,0.518);當鍍銅石墨烯質量分數為0.2%時,二者均達到最小值,分別為0.0023g和0.259,此時復合材料的減摩耐磨性能最好。

圖7 復合材料的磨損質量損失和摩擦因數與鍍銅石墨烯質量分數的關系曲線

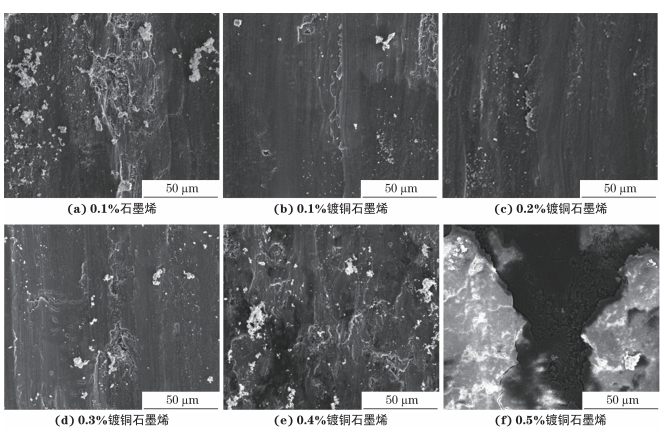

由圖8可以看出:未鍍銅石墨烯增強鋁基復合材料的磨損表面存在直徑約為10μm的凹坑以及較多的裂紋和即將脫落的界面膜。這是由于在磨損過程中,GCr15鋼球對磨損表面施加法向的壓力和橫向的剪切力,導致磨損表面形成磨粒。磨粒在壓力和剪切力的作用下被推擠、壓入復合材料內部,最終在磨損表面留下凹坑、裂紋和脫落界面,此時的磨損機制主要為磨粒磨損。當鍍銅石墨烯的質量分數為0.1%時,復合材料磨損表面有較多裂紋,局部也出現凹坑,部分區域較光滑,磨損程度較未鍍銅石墨烯增強鋁基復合材料輕,磨損機制主要為黏著磨損,這是由于鍍銅石墨烯具有自潤滑作用,磨屑不易脫落而黏著在試樣表面,繼續摩擦時磨屑和鋁基體之間直接接觸,導致表面發生黏著破壞;當鍍銅石墨烯質量分數為0.2%時,表面磨屑明顯減少,存在光滑豎條狀磨痕,表面磨損程度較輕,此時的磨損機制由黏著磨損轉化為氧化磨損。隨著鍍銅石墨烯含量的繼續增加,磨屑增多,豎條狀磨痕逐漸不明顯,在質量分數0.5%鍍銅石墨烯增強鋁基復合材料表面幾乎看不到豎條磨痕,但是出現了鱗片狀的磨痕,此時的磨損機制主要為磨粒磨損。綜上,質量分數0.2%鍍銅石墨烯增強鋁基復合材料的綜合性能最好。

圖8 質量分數 0.1%石墨烯增強鋁基復合材料以及不同質量分數鍍銅石墨烯增強鋁基復合材料的磨損形貌

2. 3 石墨烯鍍銅的作用機理

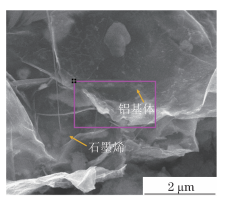

由圖9可以看出,在鋁基體中均勻分布著許多尺寸在幾十納米的片狀黑色物質,晶面間距為 0.335nm,說明該物質為均勻分散的石墨烯。這 驗證了通過電荷吸附作用可以將鍍銅石墨烯分散在基體中。0.23,0.20nm間距的晶面分別對應鋁(111)和(200)晶面,0.186nm間距的晶面對應著銅(200)晶面,0.306nm間距的晶面則對應新相Al2Cu的(200)晶面。Al2Cu具有高的強度和硬度,可以起到強化石墨烯的作用。當應力加載到石墨烯/Al2Cu界面時,Al2Cu能夠吸收部分應力并分散到整個界面區域,從而降低應力集中,提高石墨烯的抗剪切性能和承載能力;Al2Cu與鋁之間的結合強度相對較高,可以提供更好的機械連接作用。同時,Al2Cu中的銅元素具有較高的導電性,也可以促進石墨烯中產生的應力迅速傳遞到周圍區域,降低或防止應力集中,增加石墨烯的整體承載能力。綜上,鍍銅石墨烯增強鋁基復合材料中的Al2Cu作為石墨烯與鋁之間的中間層,可以通過強化效應、增強界面結合強度以及促進應力傳遞等方式提高石墨烯的承載能力,從而提高復合材料的綜合性能。

圖9 質量分數0.5%鍍銅石墨烯增強鋁基復合材料的TEM 形貌及衍射花樣

3結論

1

化學鍍銅后石墨烯表面形成一層薄的銅層,同時也存在一些納米銅顆粒以及少量銅團簇,通過靜電自組裝獲得的復合粉末中銅顆粒未脫落,鍍銅石墨烯在鋁粉中均勻分散。放電等離子燒結得到的不同含量鍍銅石墨烯增強鋁基復合材料的相對密度均在99%以上,鋁和銅發生反應生成了中間相Al2Cu,但未有Al4C3界面相生成。

2

隨著鍍銅石墨烯含量的增加,復合材料的硬度先升高后降低,且均明顯高于質量分數0.1%未鍍銅石墨烯增強鋁基復合材料(41.5HV)。當鍍銅石墨烯的質量分數為0.2%時,復合材料的硬度為74.7HV,相較于質量分數0.1%未鍍銅石墨烯增強鋁基復合材料提高了80%。

3

隨著鍍銅石墨烯含量的增加,復合材料的磨損質量損失和摩擦因數均先減小后增大,均低于未鍍銅石墨烯增強鋁基復合材料(0.0067g,0.518)。當鍍銅石墨烯質量分數為0.2%時,復合材料的磨損質量損失和摩擦因數均達到最小值,分別為0.0023g和0.259,復合材料的減摩耐磨性能最好,磨損表面較光滑,磨屑較少,磨損機制為氧化磨損。

4

在鍍銅石墨烯增強鋁基復合材料中,銅與鋁生成的中間相Al2Cu通過強化效應、增強界面結合強度以及促進應力傳遞等方式提高石墨烯的承載能力,從而提高復合材料的綜合性能。

-

鍍銅

+關注

關注

0文章

24瀏覽量

8434 -

石墨烯

+關注

關注

54文章

1543瀏覽量

79470

原文標題:石墨烯化學鍍銅對放電等離子燒結石墨烯增強鋁基復合材料組織和性能的影響

文章出處:【微信號:深圳市賽姆烯金科技有限公司,微信公眾號:深圳市賽姆烯金科技有限公司】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

利用HDPlas等離子功能化工藝,可增強CGM動態血糖儀微型傳感器性能

石墨烯電容

石墨烯是什么材料有什么功能 石墨烯電池與鉛酸電池哪個好

石墨烯是什么材料 石墨烯電池與鉛酸電池哪個好

石墨烯發熱原理 石墨烯是什么材料有什么功能

石墨烯的制備方法 石墨烯材料在熱管理領域的應用

石墨烯化學鍍銅對放電等離子燒結石墨烯增強鋁基復合材料組織和性能的影響

石墨烯化學鍍銅對放電等離子燒結石墨烯增強鋁基復合材料組織和性能的影響

評論