摘要

動力電池是新能源汽車的核心部件之一,其可靠性、安全性等性能影響著新能源汽車的發展,電池熱管理在電動汽車領域中的重要性不言而喻。

文章在傳統電池熱管理系統中將風冷和液冷轉變為相變材料冷卻,利用相變材料潛熱特性,并且單獨對每個單體電池形成熱管理系統,有利于控制電池包中單體電池間的溫度一致性,也能解決單體電池在組裝成電池包后實際工作溫度與其最佳溫度存在差異性問題,同時可根據對電池包的需要,將單體電池拼裝成指定需要容量的電池包,提高電池包的工作安全性。

引言

隨著純電動汽車市場的快速增長, 車用動力電池的熱管理問題也日益凸顯, 動力電池工作的最高溫度和最低溫度在0~40℃較為適宜, 在20~30℃范圍是其最佳的工作溫度, 且電池模組之間的溫度差不超過5℃, 這樣才能夠保證動力電池高效的放電性能, 同時具備較高的安全性。

本文首先介紹相變材料的特性, 然后建立一種帶有相變材料的電池模型, 利用仿真軟件分析對比相變材料冷卻和自然風冷條件下動力電池的散熱情況, 從而建立一種有效的含有相變材料的電池散熱模型。

相變材料電池模型的建立

隨著純電動汽車市場的快速增長, 車用動力電池的熱管理問題也日益凸顯, 動力電池工作的最高溫度和最低溫度在0~40℃較為適宜, 在20~30℃范圍是其最佳的工作溫度,且電池模組之間的溫度差不超過5℃,這樣才能夠保證動力電池高效的放電性能, 同時具備較高的安全性。

本文首先介紹相變材料的特性,然后建立一種帶有相變材料的電池模型, 利用仿真軟件分析對比相變材料冷卻和自然風冷條件下動力電池的散熱情況,從而建立一種有效的含有相變材料的電池散熱模型。

再將微膠囊固定封裝填入到單體電池安裝模塊中, 此相變材料的導熱率為0.365W/(m·K),密度為0.856g/cm3,固液相變溫度為30℃。

含有相變材料的18650單體電池外觀如圖1所示。

帶 有 PCM 的 動 力 電 池 模 組 包 括PCM外殼和10個動力電池單體。

此動力電池模組由10個單體電池串聯組成,之間通過導線相連接。

基于CFD中的壓力算法及熔化/凝固模型, 利用仿真軟件對比自然風冷和PCM對動力電池的散熱效果。

對PCM作出如下假設:①PCM在 吸 放熱過程中密度不改變;②PCM在相變過程中 其 比 熱容和導熱率保持恒定;③PCM在各項參數保 持 均 勻統一性。

PCM電池模組剖面如圖2所示。

電池特性參數與模擬條件

所用動力電池單體為某款18650電池, 容量為1.8Ah,內阻為65mΩ, 質量為45g,比熱容為870kJ/(kg·K), 電池模塊由10塊電池單體串聯而成, 單體間的間隔為2個電池單體安裝模塊安裝后的距離, 此處設定為10mm。

假設此動力電池模組在環境溫度25℃下以3C放電倍率放電, 那么放電時間最多為1200s, 軟件模擬仿真放電結束電池模塊溫度場分布, 同時記錄在此放電過程中隨著時間電池模塊最高溫度的變化。

仿真模擬結果分析

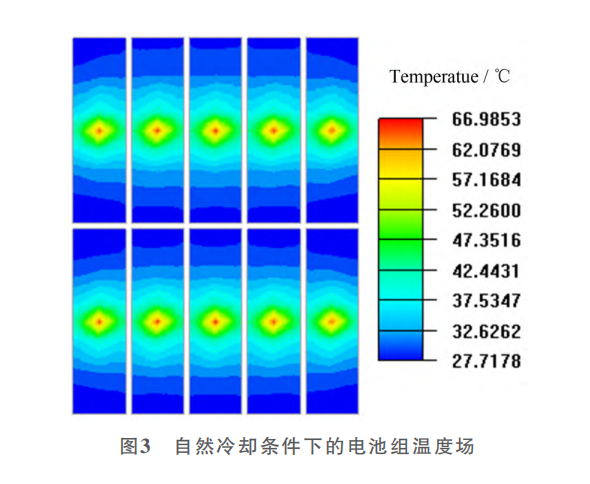

圖3為電池模組以3C放電倍率在環境溫度為25℃自然風冷條件下的溫度場, 電池模組最高溫度為66.9853℃, 最低溫度為27.7178℃。

根據動力電池對溫度的最適宜范圍要求, 此自然風冷狀態下電池模組的最高溫度已超出電池最適宜工作溫度18~45℃范 圍,最高溫度與最低溫度之差39.2675℃亦遠超出電池溫度一致性5℃溫度范圍, 同時由于電池單體之間亦存在熱交換,使得電池模組中單體電池溫度相互影響。

自然風冷的散熱效率低下, 在電池大倍率放電時很難將電池的熱量散發帶走。

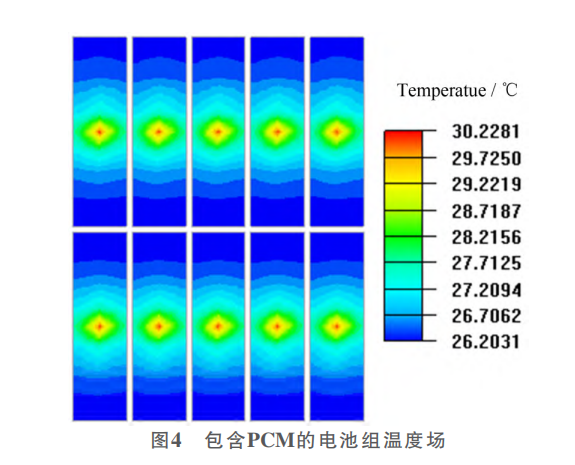

圖4為電池模組以3C放電倍率在環境溫度為25℃包含PCM的單體電池外殼模塊下的溫度場, 電池模組最高溫度為30.2281℃, 最低溫度為26.2031℃,最大溫差為4.0250℃,整個電池模組的最高溫度和溫度一致性均滿足動力電池溫度的最適宜工作范圍。

此外, 在PCM的吸熱作用下, 電池單體間的熱量基本上不發生熱量的傳遞, 能更好保證電池模組的溫度一致性要求。

此電池外殼安裝模塊中包含PCM, 此種PCM的相變溫度范圍為30℃, PCM在與電池接觸的局部溫度達到30℃時,已到達相變材料的熔點, 此時相變材料開始發生相變吸收電池的熱量, 使得電池的最高溫度保持在30℃左右。

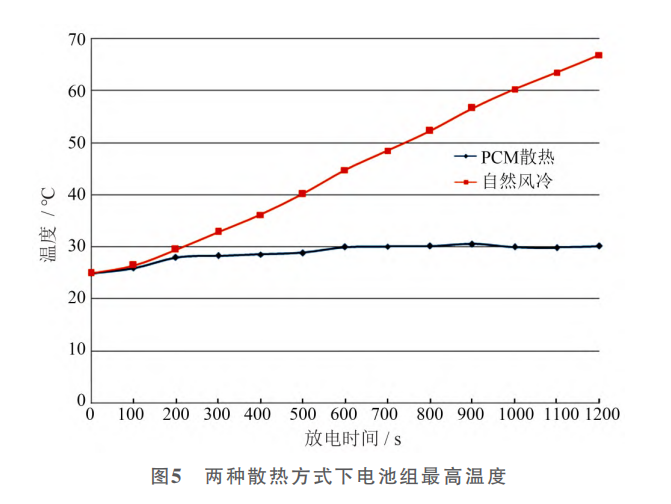

兩種散熱方式下電池組最高溫度如圖5所示, 即有PCM電池安裝模塊下和無PCM自然風冷下電池模組中最高溫度隨放電時間變化的對比。

從圖5的電池最高溫度上升趨勢圖對比可以看出,電池由于持續放電產生熱量積累溫度逐漸升高。

自然風冷條件下,在持續放電進行到600s時,電池最高溫度已達45℃以上,超出電池的工作安全溫度。

而用裝有PCM的電池安裝模塊的電池模組的最高溫度在600s以后就趨于穩定狀態,在這之前由于PCM處于固態狀態只能依靠顯熱來對電池進行冷卻,冷卻效率不夠高,但是比自然風冷的效果稍好。

當電池局部最高溫度達到30℃時,與之相接觸的PCM開始發生固液相變,以潛熱的形式將電池的溫度吸收,達到快速冷卻電池的目的。

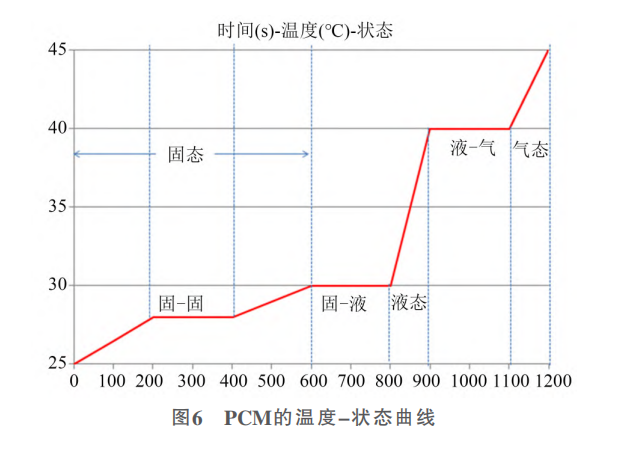

從圖6中可以發現,當電池開始放電后,由于電池溫度不斷上升,與電池相接觸的PCM在吸收熱量的同時自身的物理狀態也發生著改變。

在當電池模組以3C放電倍率持續放電至600s之前,電池的溫度低于30℃,此時PCM處于固態,依靠顯熱來給予電池降溫,這一過程中PCM發生著固-固相變,只是PCM內部的結構改變,潛熱小。

當持續放電至600s以后,電池的局部溫度已經達到30℃,與之相接觸的那一部分PCM開始發生固液相變,此時PCM的溫度、體積變化小,潛熱大,冷卻效果好。

由于PCM發生固-氣、液-氣相變時體積變化大,空間需求高,故在實際應用中不切合實際。

相變材料在動力電池散熱系統中的應用

基于上述情況,可以將含有PCM的微膠囊應用于動力電池的熱管理中。

此微膠囊將相變材料包裹在其內部,用固態PCM封裝技術分散成球形小顆粒,再在表面封裝一層性能穩定的殼材,即得到相變材料微膠囊,每個微膠囊中包含的相變材料為1g。

此種相變材料的相關物理性質為:導熱率為0.365W/(m·K),密度為0.856g/cm,固液相變溫度為30℃,其吸熱相變潛熱為128.5kJg,放熱相變潛熱為125.2kJ/kg。

上文中由于每個單體18650電池都安裝在包含有PCM的外殼模塊中,所以每個單體18650電池之間發生的熱擴散可忽略不計。

此款18650電池容量為1.8Ah:那么以3C放電倍率放電時,放電電流為5.4A,放電時間為1200s。當電池以大電流放電時,電池中產生的反應熱較少,可忽略不計,主要熱量來源于電池的內阻熱。內阻產生的熱量為0=PRt=5.42x0.065x1200J=0.42kJ。電池工作溫度保持在30℃。

假設此種單體18650電池在25℃的環境溫度中工作,那么電池吸收的熱量0,=CmAt=0.87x0.045x5kJ=0.196kJ那么還剩0:=0:-0,=0.42-0.196=0.224kJ的熱量需要被相變材料吸收,那么所需相變材料的質量為1.74g,假設此種單體18650電池在-20℃的環境溫度中工作,同理至少需要相應的相變材料的質量為12.28g;在80℃的環境溫 度 中 工 作 , 同 理 至 少 需 要 相 應 的 相 變 材 料 的 質 量 為18.5g。

綜合計算, 當每個單體電池外殼模塊中含有18.5g的相變材料, 即19個相變材料微膠囊,可使此種單體18650電池在環境溫度為-20~80℃的范圍內保持30℃的工作溫度。利用上述的理論基礎和計算方法,將相變材料應用于汽車動力電池的熱管理中, 可以根據電池的選型和電芯的數量來制備相應的含有相變材料的模塊,這樣能夠滿足電池的熱管理需求。

總結

利用仿真軟件, 進行相變材料和自然風冷條件下的電池溫度場仿真, 發現相變材料在動力電池熱管理中的應用能夠提高電池熱管理的效率。

根據相變的物性特征, 為保持電池在合理的工作溫度區間, 計算動力電池在不同的溫度環境中需要的相變材料質量, 提高電池熱管理的使用效率。

-

散熱

+關注

關注

3文章

498瀏覽量

31765 -

電池

+關注

關注

84文章

10472瀏覽量

129029 -

相變材料

+關注

關注

0文章

7瀏覽量

2533

原文標題:相變材料在電池散熱系統中的應用研究!

文章出處:【微信號:AMTBBS,微信公眾號:世界先進制造技術論壇】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

DSC測試相變儲能材料相變溫度

Aigtek高壓放大器在納米材料中的應用研究

深入解析相變器件原理及超薄均熱板電池應用

據新華社等多家媒體報道!暢能達科技實現散熱技術重大突破!

環境監測的革新者:UWB模塊在環境監測系統中的應用研究

振弦采集儀在地基沉降監測中的應用研究

相變材料在電池散熱系統中的應用研究

相變材料在電池散熱系統中的應用研究

評論