玻璃基板的出現滿足了業界對人工智能等高性能應用的巨大需求及其嚴格的要求,包括進一步減小玻璃通孔 (TGV) 的尺寸和間距。到目前為止,有機基板采用鍍通孔 (PTH) 型通孔,但這些通孔無法滿足這些具有挑戰性的要求。

隨著玻璃芯基板取代有機基板的出現,迄今為止需要基本印刷電路板 (PCB) 技術的各種工藝都進入了新的階段,復雜性顯著提高。本篇討論了基板中互連的形成,無論這些互連是有機基板的 PTH 還是玻璃基板中的 TGV。

先前的 PTH 技術需要在覆銅板(CCL) 基板上進行機械鉆孔。這些孔的直徑通常約為 0.2mm至 1mm。鉆孔后,使用已有數十年歷史的化學鍍銅工藝對孔進行電鍍。為了滿足 AI 等先進封裝的要求,PTH 將被 TGV 技術取代,該技術能夠提供小于 0.1mm的通孔和更細的間距。

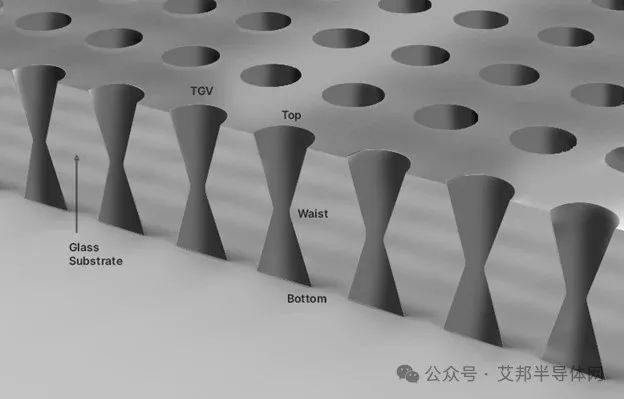

對于玻璃芯基板加工,創建 TGV 的最流行方法是使用激光,結合濕蝕刻工藝。目前,這些通孔通常是沙漏形;然而,一些制造商正在嘗試圓柱形和 V 形。一旦制造出 TGV,它們將用銅填充,以提供玻璃面板基板正面和背面之間的電氣連接。

圖1:帶有玻璃通孔的玻璃基板的橫截面圖

但在所有創新中,仍存在一些工藝挑戰,包括裂縫、劃痕、通孔缺陷等。我們從最具挑戰的問題開始討論。

通孔臨界尺寸 (CD) 控制:頂部、底部和腰部之間的 CD 關系控制側壁角度,這在銅種子物理氣相沉積 (PVD) 工藝中非常重要。由于 TGV 底部的凹角,面板必須在 PVD 腔內翻轉,以確保完全覆蓋種子金屬。這些 CD 可以通過高速自動光學檢測系統 (AOI) 確定,該系統能夠在不到五分鐘的時間內收集數百萬個通孔的尺寸。值得注意的是,一些制造商正在使用粘合化學來繼續化學鍍銅種子沉積技術。這也會影響 CD 變化。

缺失或有缺陷的通孔:必須保證 100% 的 TGV 是開放的且無缺陷。通過將 AOI 的 TGV 位置與計算機輔助設計 (CAD) 布局進行比較,可以在數百萬個通孔中找到一個缺失的通孔,這就像大海撈針。

鍍銅填充、空洞、凹痕和凸起:使用 PTH 時,只需要在鉆孔的孔壁周圍進行鍍層。然而,就 TGV 而言,行業目前正朝著兩條不同的方向發展。雖然許多制造商選擇用銅完全填充 TGV,但其他制造商只用金屬鍍層側壁,然后用介電材料填充 TGV 的其余部分,類似于有機基板中的 PTH。聲學技術能夠檢測填充物中的空洞,而干涉傳感器可以在對銅填充覆蓋層進行化學機械平面化 (CMP) 后確定凹痕和凸起的地形性質。

裂紋和劃痕:進來的材料可能會出現裂紋和劃痕,尤其是在面板邊緣。在 TGV 中填充銅后,熱循環也會在玻璃芯內產生應力裂紋。這會導致可靠性問題。此外,這些應力可能會導致裂紋在工藝的最后步驟中毫無征兆地擴散,從而對產量和最終產品性能產生負面影響。這尤其成問題,因為面板厚度預計將減少到 200μm。

為了深入了解之前強調的故障機制,在 TGV 制造工藝的研發階段,高速、100% 的檢查至關重要。然后,使用試驗線玻璃基板的統計監控,可以使用帶有 AI 和機器學習算法的先進自動缺陷和分類 (ADC) 軟件在工藝流程的早期識別致命故障機制并幫助防止裂紋擴展。這最大限度地降低了在最后工藝步驟中報廢面板的昂貴風險。除了 TGV 缺陷檢查外,還需要 TGV 計量來保持放置精度、圓度和 CD 控制。需要監控和控制所有關鍵參數以防止產量損失。

從缺陷預防的角度來看,自動化機器人基板處理、進來的玻璃面板質量控制和玻璃熱膨脹系數 (CTE) 與其余封裝組件的匹配,也在使玻璃芯基板更接近 HVM 準備方面發揮著重要作用。

將玻璃芯基板的線寬/間距 (l/s) 控制在 1.5μm 以下一直是許多工藝工程師的工作;您甚至可以稱其為先進封裝領域的珠穆朗瑪峰挑戰。現在的問題是,玻璃芯基板工程師需要多長時間才能實現高良率的 HVM TGV 工藝?

目前,許多人仍對是否有必要使用玻璃基板而非傳統有機基板持觀望態度。事實上,許多晶圓廠仍在推廣有機基板,因為他們相信有機基板可以擴展到 1.5μm l/s。無論如何,對于本文中討論的所有挑戰,工藝控制 解決方案都是不可避免的。

在此之前,有機基板和玻璃基板將繼續共存,各自達到新的技術高峰。最終,封裝架構和/或制造成本將決定哪種技術首先達到這一新高峰。

-

玻璃基板

+關注

關注

0文章

74瀏覽量

10258 -

基板

+關注

關注

2文章

267瀏覽量

22978

原文標題:將玻璃通孔 (TGV) 引入大批量生產

文章出處:【微信號:深圳市賽姆烯金科技有限公司,微信公眾號:深圳市賽姆烯金科技有限公司】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

探索倒裝芯片互連:從原理到未來的全面剖析

貼片電阻的阻抗是如何形成的?

高密度互連,引爆后摩爾技術革命

玻璃基板全球制造商瞄準2.5D/3D封裝、系統級、CPO和下一代AI芯片

PCB與半導體的橋梁:封裝基板的奧秘與應用

熱門的玻璃基板,相比有機基板,怎么切?

探尋玻璃基板在半導體封裝中的獨特魅力

四層鋁基板:創新電路的基石

pcb金屬基板分類及其優點分析

玻璃基板時代,TGV技術引領基板封裝

一文詳解鋁基板散熱原理

熱電分離銅基板與普通銅基板相比有何優勢?

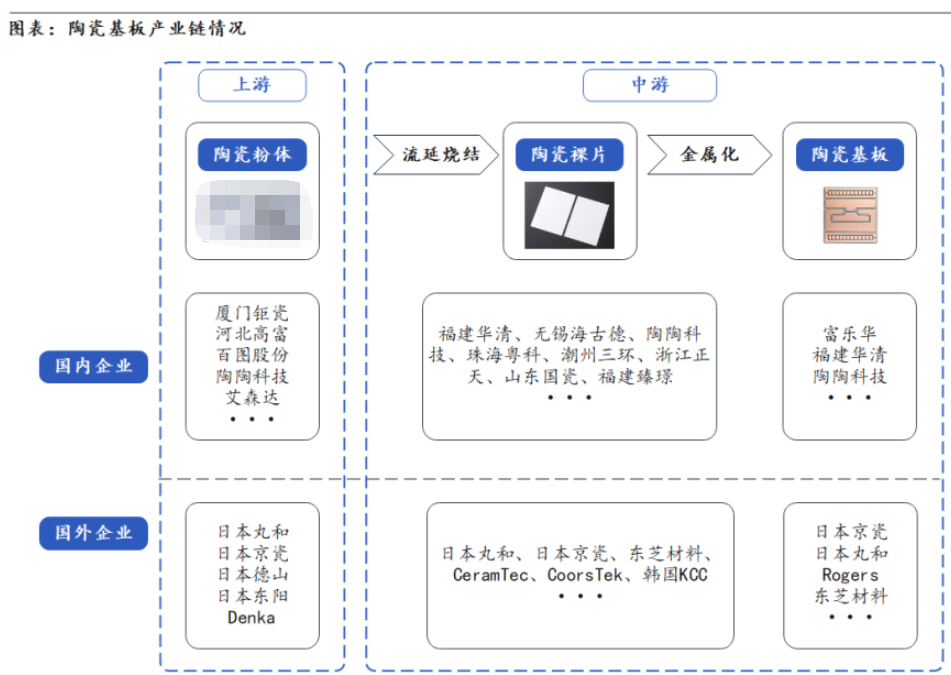

陶瓷基板產業鏈分布及工藝制作流程

基板中互連的形成

基板中互連的形成

評論