引言

翻轉芯片技術已成為半導體行業中不可或缺的封裝方法,在性能、尺寸減小和功能增加方面具有優勢。本文概述翻轉芯片技術,包括晶圓凸塊制作工藝、組裝方法和進展。

翻轉芯片技術簡介

翻轉芯片技術由IBM在20世紀60年代初引入,涉及將芯片的有源表面直接通過導電凸塊連接到基板上。與傳統的引線鍵合相比,這種方法具有以下優勢:

由于互連更短,電氣性能更好

更高的I/O密度

更小的封裝尺寸

更好的散熱性能

晶圓凸塊制作工藝

晶圓凸塊制作是翻轉芯片技術中的關鍵步驟。兩種常見的方法是模板印刷和電鍍。

模板印刷

模板印刷是一種簡單且具有成本效益的晶圓凸塊制作方法。過程包括:

通過模板將錫膏涂到晶圓焊盤上

回流錫膏形成凸塊

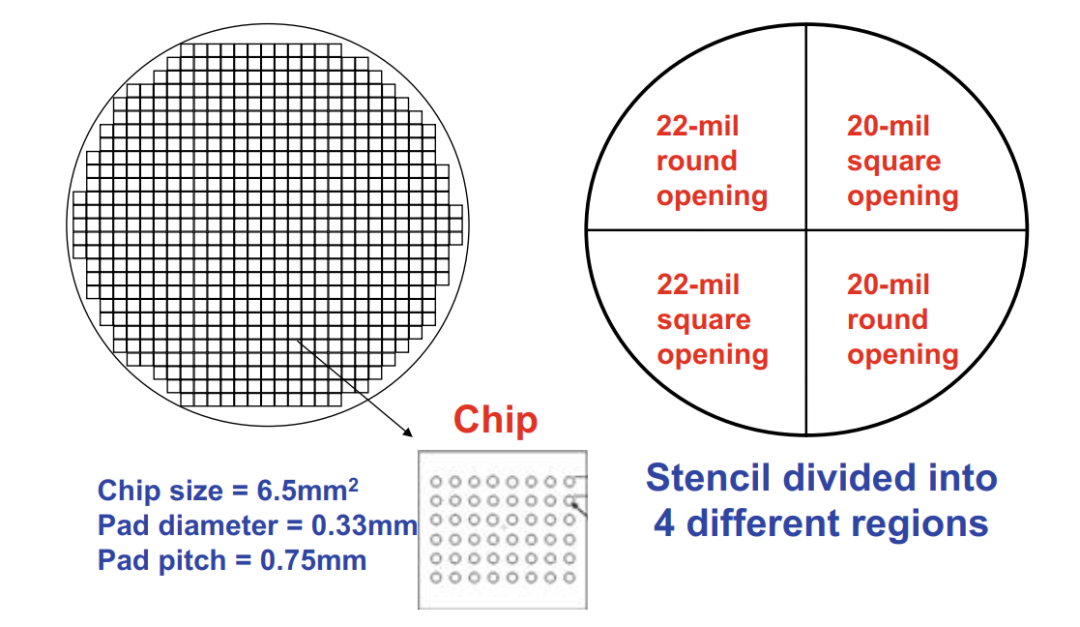

圖1說明了準備進行模板印刷的晶圓:

圖1

該圖顯示了一個8英寸晶圓,每個芯片有48個焊盤,焊盤間距為0.75毫米。使用的模板具有不同的開口尺寸和形狀,以優化凸塊形成。

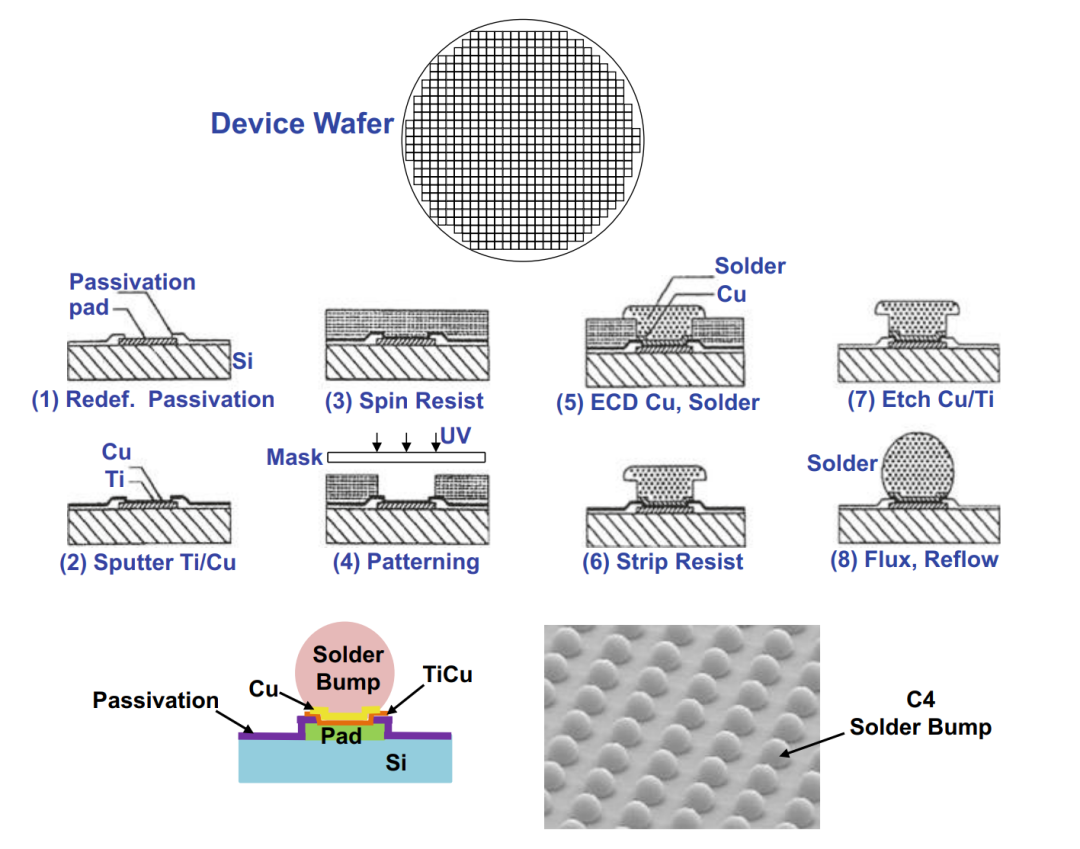

C4(受控塌陷芯片連接)晶圓凸塊制作

C4凸塊制作通常通過電鍍完成,包括以下步驟:

濺射凸塊下金屬層(UBM)

涂布和圖案化光刻膠

電鍍銅和焊料

剝離光刻膠并蝕刻UBM

回流焊料形成球形凸塊

圖2說明了C4晶圓凸塊制作過程:

圖2

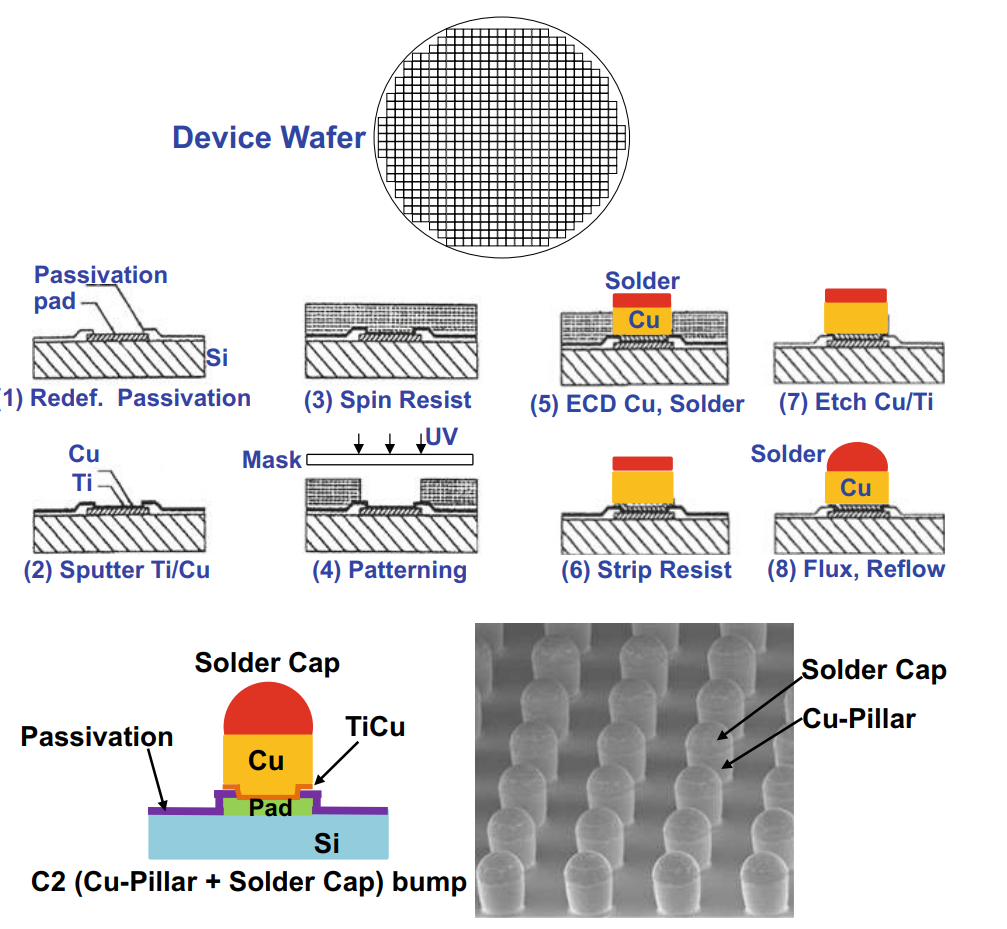

C2(芯片連接)晶圓凸塊制作

C2凸塊制作是C4的一種變體,使用帶有焊料帽的銅柱。這種方法允許更細的間距和更好的熱電性能。該過程與C4凸塊制作類似,主要區別在于在焊料帽之前電鍍銅柱。

圖3顯示了C2晶圓凸塊制作過程:

圖3

翻轉芯片組裝方法

有幾種方法可以將翻轉芯片組裝到基板上。選擇取決于凸塊類型、間距和可靠性要求等因素。

C4或C2凸塊的批量回流(CUF)

這是最常見的翻轉芯片組裝方法,包括:

在凸塊或基板上涂助焊劑

將芯片放置在基板上

回流組件形成焊點

為提高可靠性而施加毛細管底填充(CUF)

圖4說明了這個過程:

圖4

低力熱壓鍵合(TCB)(CUF)

對于更高的引腳數和更細的間距,使用低力TCB:

涂助焊劑

將芯片放置在基板上

施加熱量和低壓力形成焊點

施加毛細管底填充

圖5顯示了這個過程:

圖5

高力TCB(NCP/NCF)

對于更細的間距和更薄的封裝,使用高力TCB和預先涂布的底填充:

在基板或芯片上涂布非導電糊料(NCP)或薄膜(NCF)

將芯片放置在基板上

施加熱量和高壓力同時形成互連并固化底填充

圖6和7說明了這些過程:

圖6

圖7

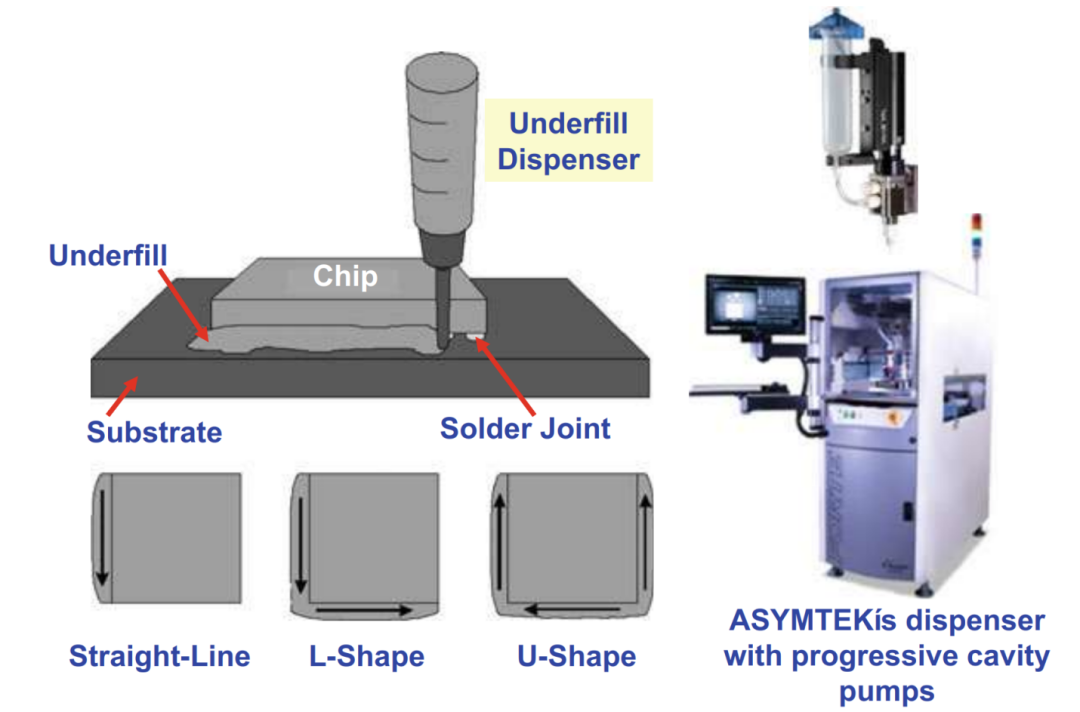

用于可靠性的底填充

底填充對翻轉芯片組件的可靠性非常重要,特別是在有機基板上。它有助于分散應力并保護焊點免受熱疲勞和機械疲勞。

圖8顯示了底填充分配過程:

圖8

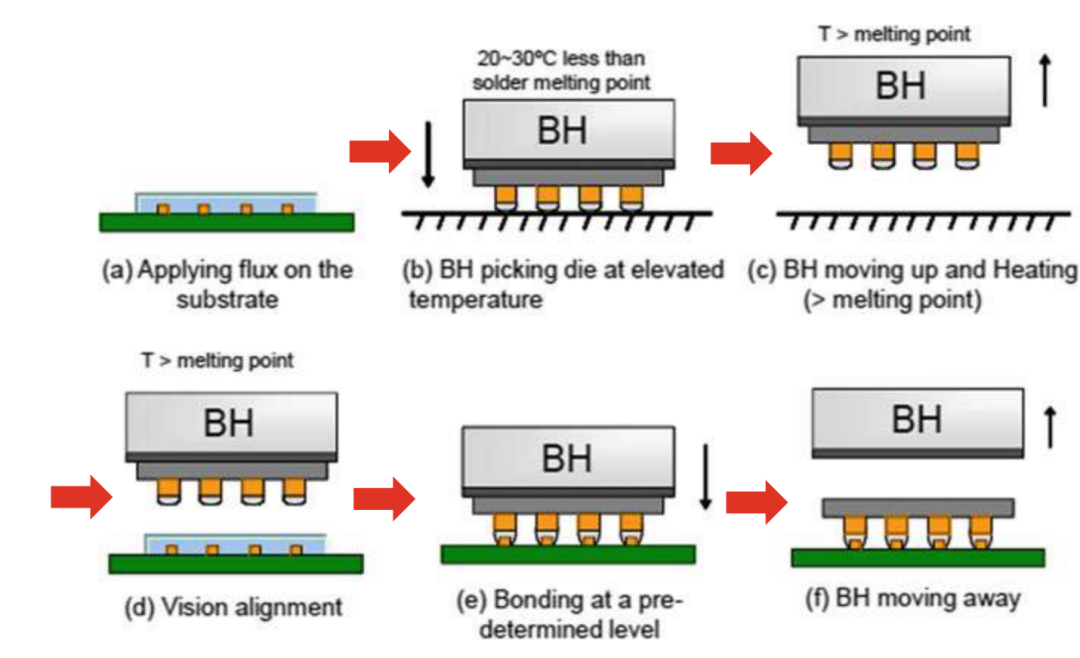

先進的翻轉芯片組裝:C2凸塊的LPC TCB

翻轉芯片組裝的最新進展是液相接觸(LPC)TCB工藝。這種方法提供更高的產量和更好的焊點高度控制。

LPC TCB的主要特點:

焊料在接觸基板之前熔化

更短的鍵合周期時間(<4秒)

精確控制焊點厚度

圖9說明了LPC TCB過程:

圖9

LPC TCB的優勢:

更高的產量(每小時可達1,200單位)

優秀的焊料潤濕性

精確控制支撐高度

圖10顯示了使用LPC TCB的芯片上基板(CoS)組件的橫截面:

圖10

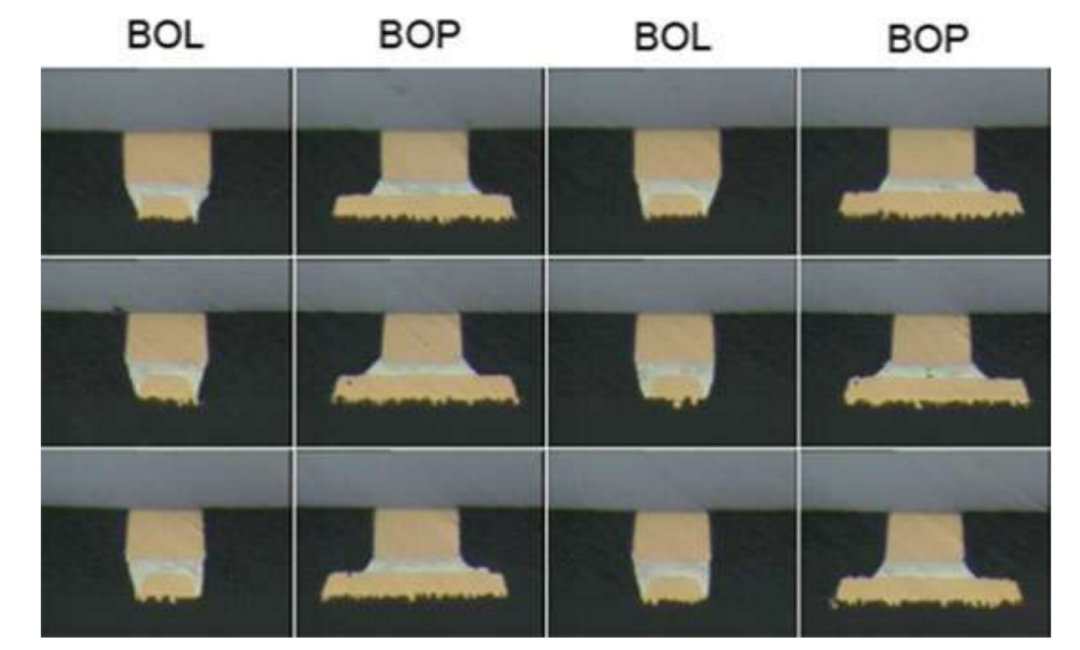

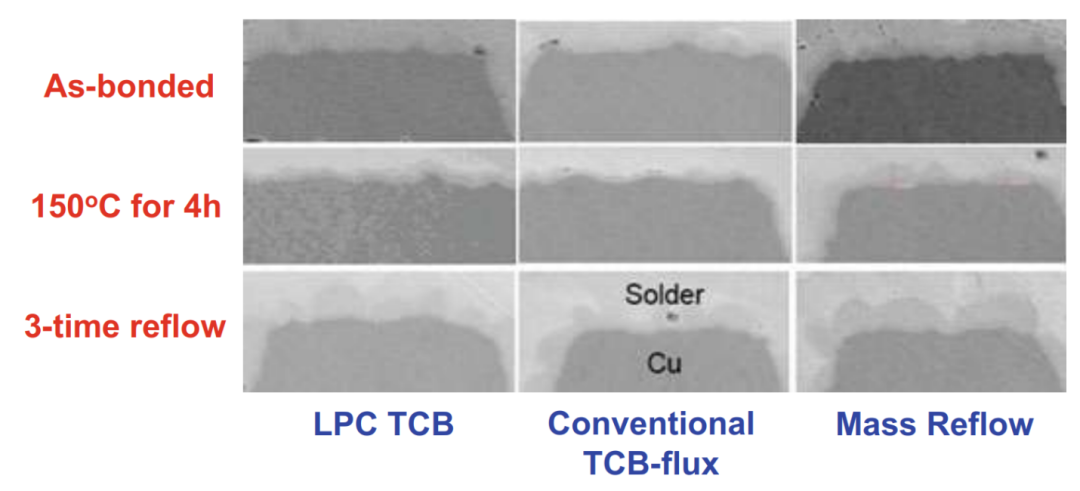

焊點質量和可靠性

焊點的質量和可靠性對翻轉芯片組件非常重要。影響接頭質量的因素包括:

金屬間化合物(IMC)的形成

焊點支撐高度

熱循環性能

圖11比較了不同工藝形成的焊點的界面微觀結構:

圖11

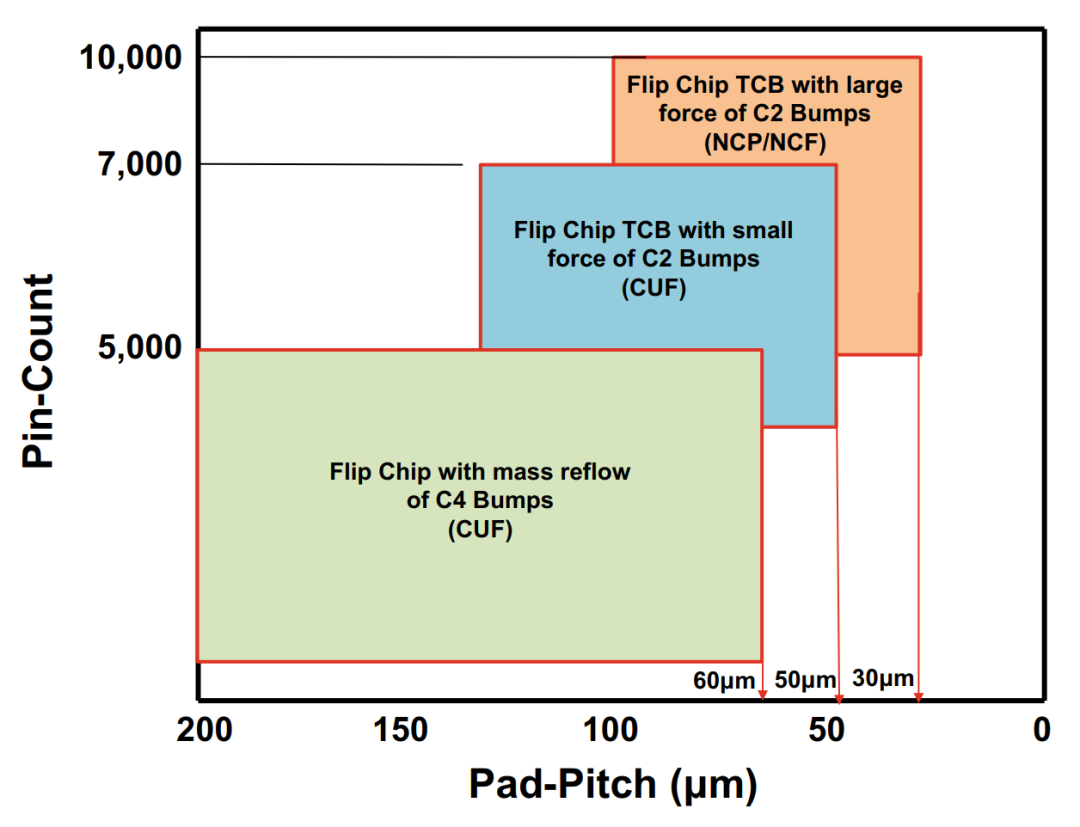

未來趨勢和建議

隨著半導體行業的不斷發展,翻轉芯片技術正在演變以應對新的挑戰:

增加引腳數(高達10,000個)

減小焊盤間距(低至30μm)

更薄的芯片和基板

圖12總結了不同翻轉芯片組裝方法的當前能力:

圖12

對翻轉芯片技術的建議:

對于大多數應用,在有機基板上使用C4凸塊的批量回流和CUF仍然是最廣泛使用的方法。

對于更高的引腳數和更細的間距,考慮使用小力TCB和C2凸塊。

對于最高的引腳數和最細的間距,使用大力TCB和帶有NCP/NCF的C2凸塊。

關注LPC TCB等進展,以潛在地提高產量和焊點質量。

結論

翻轉芯片技術繼續成為半導體行業中的重要封裝方法。通過了解各種凸塊制作工藝、組裝方法和最新進展,工程師可以為其特定應用需求選擇最合適的技術。隨著行業向更高集成度和更小的外形因素發展,翻轉芯片技術將在實現電子設備中發揮越來越重要的作用。

-

芯片

+關注

關注

454文章

50438瀏覽量

421904 -

晶圓

+關注

關注

52文章

4848瀏覽量

127808 -

先進封裝

+關注

關注

1文章

378瀏覽量

224

原文標題:先進封裝中的翻轉芯片技術概述

文章出處:【微信號:芯長征科技,微信公眾號:芯長征科技】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

盤點先進封裝基本術語

怎樣衡量一個芯片封裝技術是否先進?

先進封裝技術的發展趨勢

請問為什么PCB中封裝不允許翻轉??

先進封裝技術的發展與機遇

什么是先進封裝?先進封裝技術包括哪些技術

AI網絡物理層底座: 大算力芯片先進封裝技術

先進封裝中的翻轉芯片技術概述

先進封裝中的翻轉芯片技術概述

評論