前言

粘合劑是為電池制造的必備材料之一,其成本占電池制造成本的1%以下,但可將電池性能提高5%-10%。盡管粘合劑在鋰電池中的用量很少,輔材用量一般為2%-5%,主要作用是連接電極活性物質、導電劑和電極集流體,使電極活性物質、導電劑和集流體間具有整體的連接性,從而減小電極的阻抗。

在高能量密度的發展趨勢之下,當前鋰離子動力電池的正負極材料、隔膜、電解液等材料體系都在不斷升級。除了這些主要原材料之外,一些用量極小但卻至關重要的輔助材料在產品性能上也迎來變革,例如鋰電池粘合劑。

粘合劑是為電池制造的必備材料之一,其成本占電池制造成本的1%以下,但可將電池性能提高5%-10%。盡管粘合劑在鋰電池中的用量很少,輔材用量一般為2%-5%,主要作用是連接電極活性物質、導電劑和電極集流體,使電極活性物質、導電劑和集流體間具有整體的連接性,從而減小電極的阻抗。

業內人士指出,鋰電池粘合劑對鋰電池的安全性、一致性、電性能和能量密度等各項性能都能產生重大影響。因此選擇合適的鋰電池粘合劑對電池企業而言至關重要,也是電池企業當前提升電池性能的重要手段。

當前,鋰電池用粘合劑主要分為油性和水性兩大體系。其中,正極材料主要使用油性粘合劑PVDF,該類粘結劑需要加入NMP溶劑配合使用,但會產生對人體和環境有害的物質。而負極材料主要使用水性粘合劑聚丙烯系列和SBR乳液系列。

成都中科來方能源科技股份有限公司(下稱中科來方)總經理李仁貴認為,PVDF雖在相對較高的電勢下仍然具有強的抗氧化性能,但其粘接力和工藝操作性的矛盾限制電池性能的提高。同時隨著高鎳三元材料的發展,PVDF在調漿制程中存在一系列的工藝問題,因此就正極粘合劑方面還是有一些改善空間。而水性粘合劑在使用方面更便捷、更環保、加工時間更短、成本也更低,在接下來含硅系列高容量負極應用上更具優勢。在此背景之下,中科來方通過自主研發,研發出了新型水性鋰電池電極專用粘合劑,產品銷量近年來持續提升獲得眾多電池客戶的信賴。

在國外企業壟斷和國內電池企業要求不斷提升的雙重壓力之下,國產鋰電池粘合劑應該如何提升產品性能、如何突破外資企業的壟斷,如何研發出滿足電池企業的要求?對此,高工鋰電網與中科來方總經理李仁貴展開了深度交流,了解新型鋰電池電極粘合劑的開發和技術優勢,且看下文:

當前粘合劑在鋰電池正負極材料領域的應用情況如何?國內鋰電池粘合劑的市場競爭情況如何?

李仁貴:鋰電池粘合劑是一種將正負極活性物質、導電劑等粉體粘接在集流體(銅或鋁箔)上的高分子材料。作用是粘接幾種材料,穩定極片結構,且需在電池反應過程中保證電極活性材料與導電劑以及活性材料與集流體之間的電子接觸。目前,油性粘合劑主要用于正極,水性粘合劑用于負極,通常粘結劑的用量占正、負極活性物質的2%~5%。

以2016年中國鋰電池產量60Gwh計算,在正極方面,PVDF用量為活性物質的2~4%左右,總用量約5000噸左右(粉末)。目前我國對PVDF粘結劑的生產廠家較少且品種很少,市場主要被阿科瑪、索維爾、吳羽等幾大廠家國外企業壟斷。在負極方面,水性粘合劑用量占活性物質的2%~5%,總用量約為7000噸左右(乳液);目前在水性粘合劑方面主要分為聚丙烯系列和SBR乳液系列。其中,SBR系列粘合劑主要被Zoen、JSR、巴斯夫和A&L等幾家國外企業壟斷,而國內聚丙烯酸系列粘合劑生產廠家主要為四川茵地樂公司。

高工鋰電網:從發展趨勢來看,正極粘合劑是否可以走水性化路線替代PVDF材料?在負極粘合劑方面聚丙烯酸和SBR技術路線都有哪些優缺點?

李仁貴:正極粘合劑使用水性還是油性,需要分幾個層面來理解:

首先,用于正極的粘合劑對其材料本身的要求,除了粘合劑基本要求外,用于正極的粘合劑應具有強的抗氧化性能。針對這個要求,丙烯酸系列的粘合劑具有強的抗氧化性可作為正極粘合劑,而乳液系列的粘合劑基本被排除掉。

其次,電池材料屬性的不同對粘合劑的選擇也有影響。如LFP、LMO正極材料可以使用水性粘合劑,整個過程環保無污染,并具有低成本優勢。而對于LCO和NCM正極材料而言,特別是對水分特別敏感的高鎳材料,限定了不能使用水性粘合劑。

另外,不同電池廠家采用的生產工藝不同,也會對粘合劑選擇有限定的要求。

就目前而言,PVDF是一種比較傳統和經典的正極粘合劑材料,具有很好的綜合性能。但隨著正極材料的不斷發展,對正極粘合劑也有更高的要求。例如高鎳正極材料使用PVDF作為粘合劑會在生產工藝中出現漿料凝膠等問題,從而限制高鎳材料體系的發展。負極粘合劑方面,目前主要為水性體系,分成聚丙烯和丁苯乳液兩類,其中聚丙烯酸體系在電池性能方面有些優勢,而丁苯乳液在加工工藝方面更有優勢。

高工鋰電網:中科來方在鋰電池水性粘合劑領域主要有哪些優勢?為何將水性粘合劑作為研發對象?

李仁貴:中科來方是一家專門研發生產鋰電池電極和隔膜用粘合劑的高新技術企業,公司在鋰電池用水性粘合劑領域擁有20年的經驗和積累,產品已在鋰電池領域上行銷17年。公司技術研發團隊來源于中科院研究所,有30余年的鋰電池研究經驗,在鋰電池粘合劑方面形成了40余項國際國內發明專利,形成了專有體系的知識產權集群。

中科來方一直專注在鋰電池細分材料的研究開發上,力求把材料做到極致。公司自成立以來一直進行固態電解質的研究,研究過程中發現了一些材料對電池性能方面的影響規律,建立了適用于鋰電池的材料數據庫。在此過程中,中科來方開發出一種適合鋰離子電池的水性粘合劑,自此進入鋰電池粘合劑領域。中科來方目前在成都新津精細化工園區建有占地面積近45000平方米的現代化生產基地,現已擁有年產千噸級隔膜功能層水性涂覆漿料和萬噸級鋰電池電極專用水性粘合劑的生產能力。

在研發方面,中科來方每年投入銷售10%-20%的費用,現已成功研發并量產了LA136D、ME1209系列、ABE-5和FS225等幾款水性粘合劑產品。同時針對不同的材料體系以及客戶的一些細分要求開發的幾款新產品,滿足不同客戶更高的要求。

高工鋰電網:鋰電池水性粘合劑在研發和推廣方面存在困難有哪些?未來鋰電池粘合劑的發展趨勢如何?

李仁貴:粘合劑本身的粘接力是影響電池能量密度的重要因素,提高粘接力可以降低粘合劑的使用量,從而增加活性物質使用量提高電池能量密度。中科來方已在膠的粘接力以及材料自身的內聚力等方面進行了改善,進而在以上兩個方面得到提升,保證電池能量密度的提升。

從市場推廣的角度來看,一方面,由于鋰電池對水分特別敏感,因此水性粘合劑的推廣過程中會遇到電池企業對其在鋰電池中應用的顧慮,導致水性粘合劑在市場推廣中受阻。

另一方面,一款新產品從研發到小試、中試再到大規模生產和批量化應用,存在漫長的時間周期。同時,粘合劑生產屬于化工項目,涉及到繁瑣的安全、環保政府審批等過程,中間市場需求可能出現巨大變化導致項目失敗,這些不確定因素對粘合劑生產企業而言都是挑戰,但也是機遇。

針對這些問題,中科來方從一個個基礎實驗開始,對粘合劑用于鋰電池中的各個關鍵節點的水分進行測試,用數據跟客戶逐一交流,消除了電池企業的顧慮,進而使水性粘合劑在鋰電池領域得到推廣應用。目前,公司已擁有深受行業客戶信賴的“茵地樂”品牌及子公司,LA型水性粘合劑產品已在鋰電池行業行銷17年,得到了國內眾多電池企業的普遍認可,銷售規模和市場份額不斷擴大。

未來,為滿足動力電池在續航能力、安全性能、使用壽命、低成本等方面的更高需求,正負極材料以及電池制作工藝方面會有較大的變化,粘合劑也會出現大量的研發創新,將有更新的粘合劑被持續不斷開發出來,比如滿足硅碳材料的粘合劑等等。

-

電池

+關注

關注

84文章

10461瀏覽量

129017

原文標題:【高工鋰電·技術π】中科來方水性粘合劑如何革新電池技術?

文章出處:【微信號:gh_a6b91417f850,微信公眾號:高工鋰電技術與應用】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

LG化學進軍汽車用粘合劑市場

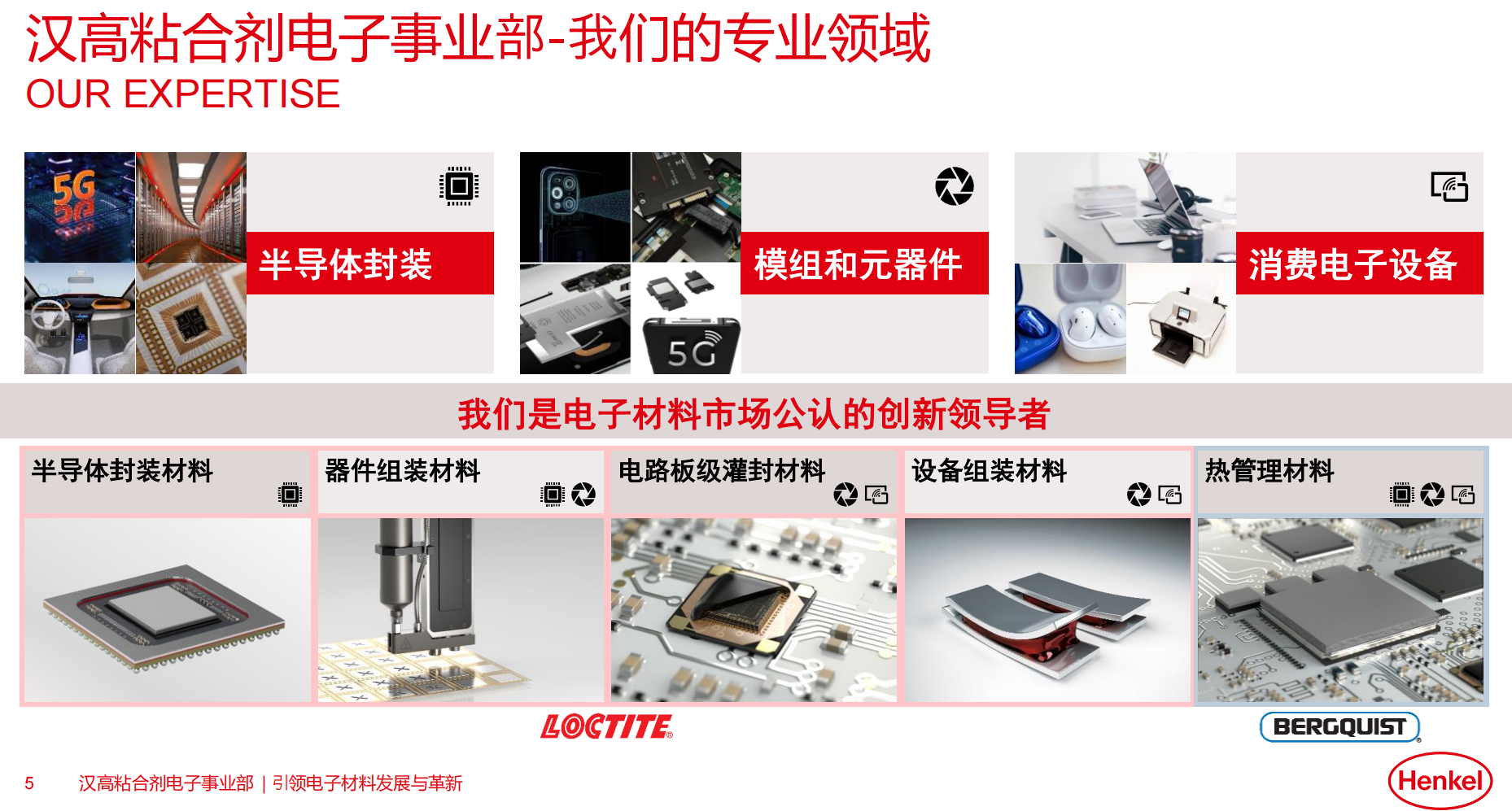

漢高華南應用中心兩周年!粘合劑助力手機屏占比、AI散熱探索,材料創新無極限

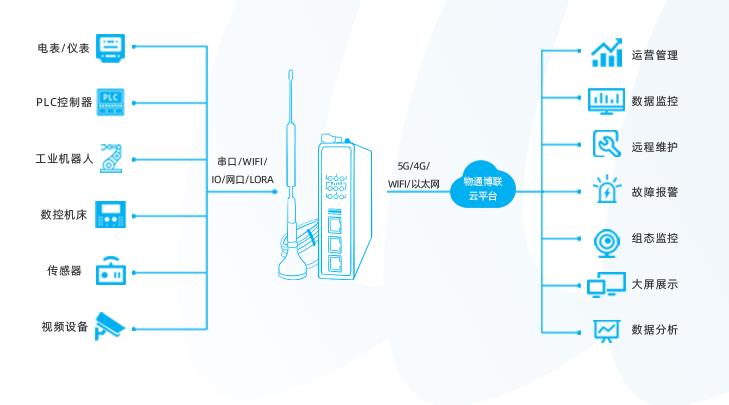

PLC復合機數據采集遠程監控系統解決方案

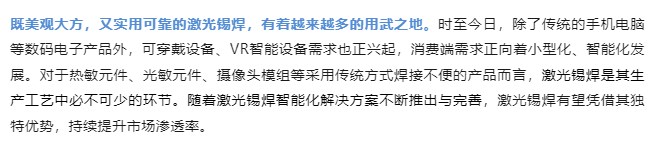

蘋果研發新技術簡化iPhone電池更換,應對歐盟立法壓力

DELO推出可靠密封圖像傳感器的新型粘合劑

漢高:碳化硅、HBM存儲等高成長,粘合劑技術如何助力先進封裝

中科來方水性粘合劑如何革新電池技術?

中科來方水性粘合劑如何革新電池技術?

評論