可靠性的歷史與今世

早在1985年的時候,中國航空工業界為了搞殲十飛機研制,在當時大部分人都不知道可靠性是什么的歷史背景下,航空工業仍然開始全面引入可靠性工程。這是值得回味的一段傳奇。

中國制造2025與可靠性

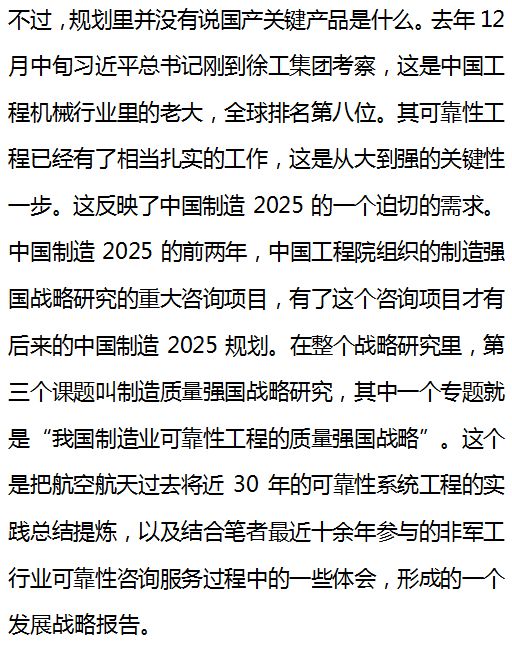

浴盆曲線

在可靠性領域的幾個關鍵概念內涵,最為重要的概念就是浴盆曲線,任何一本可靠性教科書都會出現這個曲線,縱坐標是產品的故障率,橫坐標是產品的使用時間。這是從統計上反映出來的產品故障發生的規律。

圖1 可靠性工程的浴盆曲線

第一個規律就是曲線的第一段,在早期使用的時候,故障率非常高,要經過不斷的維修、適應性的改進甚至修改設計、工藝,把故障率降下來;

曲線的第二段,就是使用階段故障率應該是很低的水平,而且還不應該發生劇烈的波動,最好保持常數,長時間保持低的水平;

曲線的第三段,是表達低水平故障率保持到多長的規律。一般而言,保持到預期的使用壽命,過了使用壽命故障率又急劇增高。這是統計規律表現出來的。

但是當產品從統計數據上看到了浴盆曲線第一個階段的時候,即在用戶的運維的過程中發現這個階段的時候,說明企業沒有對產品實現可靠性管理,或者說當出現了浴盆曲線早期故障期,說明可靠性工程實踐是失敗的。

第二個階段,如果在使用的過程中長期的故障率穩定不下來,并且浴盆底的高度還很高,也說明可靠性工程失敗了。

第三個階段,如果使用時間沒多長就壞掉、不能再用、老化、疲勞、斷裂或腐蝕等,這些問題說明你的產品壽命也不符合要求,可靠性工程還是失敗了。

浴盆曲線可以折射出中國制造業的很多問題。

目前中國制造業的特征在這三個點上都反映了,第一產品投入使用初期故障率很高,第二久久不能把故障率穩定下來,第三壽命還很短,所以這些問題交織在一起反映了企業的可靠性工程的實踐出了問題。浴盆曲線就是這么一個有關故障發生概率和統計規律的曲線。

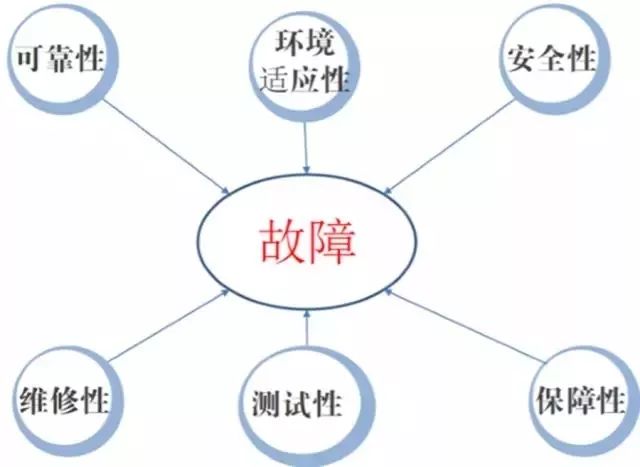

故障六性

跟故障相關的產品的設計特性,主要包含六個方面:可靠性、維修性、測試性、保障性、環境適應性和安全性。

圖2 故障六性

這些特性都不是中國學術界發明的,當北京航空航天大學在1985年成立可靠性研究所、工程系統工程系的時候,國外這些專業詞匯在學術界、工業界已經產生了幾十年。

早在1991年,北航可靠性與系統工程學院的創始人楊為民教授提出可靠性系統工程的概念,是從如何推進可靠性工作的角度提出的,最重要的是研究產品“故障的發生、發展及其預防和維修保障的規律”。

可靠性系統工程的理念在航空航天兵器艦船等軍工行業的實踐中不斷的在擴展推動。現在武器裝備行業把這“六性”叫通用質量特性,這是筆者在2006年的一份戰略咨詢報告中提出來的一個概念,把這些與故障直接或間接相關的設計特性給了一個概括性的說法。那么,可靠性系統工程就是圍繞產品保障規律組織管理通用質量特性工作的方法論。

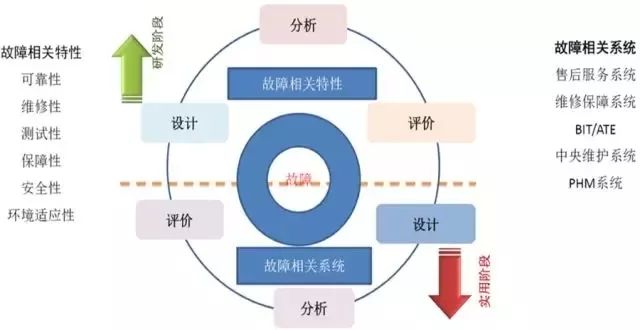

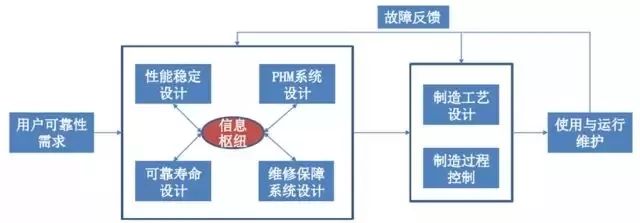

圖3 可靠性系統工程內涵

圖3從方法論上進一步解釋了可靠性系統工程,就是在研發階段要進行與故障相關特性的設計、分析、試驗評價工作,同時還要做與故障相關的系統設計、分析、評價工作。

與故障相關的系統,則是指面向產品的使用維護和運維階段,以前叫售后服務系統。沒有經歷過正向研發過程的時候,我們的解決方案當然是出了故障就要修好,這就是被動的維修服務,歸到售后服務系統里,即使是售后服務系統也需要主動去設計。后來的維修保障系統、BIT、ATE、中央維護系統、遠程維護系統、PHM故障預測與健康管理系統等,都屬于與故障相關的系統,隨著技術的發展,現在技術熱點就是PHM系統。圖3才是完整的針對故障的研發和設計,這個就是可靠性系統工程最基本的理念。

可靠性發展歷史與工業史

質量與可靠性,是一對形影不離的雙胞胎,而且伴隨著工業化過程過去一百年的歷程。

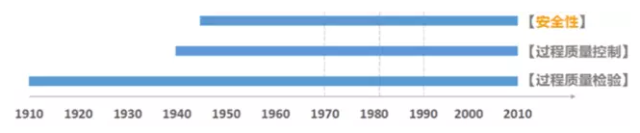

圖4 過程質量檢驗的發展史

第一個階段就是在大批量制造業出現的過程中。首先產生的產品質量檢驗。

說起質量檢驗的概念可以查到中國古代,一把劍鑄造的好不好,也取決于設計、制造、檢驗,但那是手工業時代,所有這些事情可能都是一個人做。但是工業化以后批量生產就不一樣了,福特汽車在大批量生產時代,做的最有里程碑意義的事情,就是把質量檢驗從產業工人里面分出來,專門有一批人看著制造線上的產品,生產出來之后是合格的還是不合格的。這是真正的專業化質量檢驗,是基于專業化分工的流水線上的質量檢驗,質量專業因此而誕生了。

質量檢驗又分為兩個階段,當批量比較少的時候是全數檢驗;后來,批量上來了,一年幾百萬輛車,零件上千萬個,無法全數檢驗,統計的方法出現了——也就是抽樣檢驗。這兩個檢驗都可以叫做過程質量檢驗。過程質量檢驗的出現是質量可靠性發展歷史上的第一個里程碑事件。

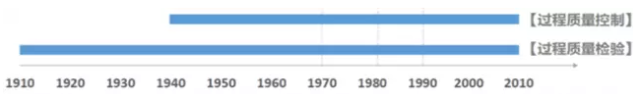

第二個階段可以稱為過程質量控制。當工業化發展到一定程度后,又出現新的問題,質量檢驗是產品生產出來之后才能對它進行合格不合格的判定,會產生廢品,造成質量損失。所以,這個問題就驅動人們思考:能不能在制造過程中進行質量控制,預防不合格品的發生,降低不合格率,這個就是過程質量控制。統計過程控制SPC和六西格瑪概念方法就是這個階段產生的。

圖5 質量檢測和質量控制的發展史

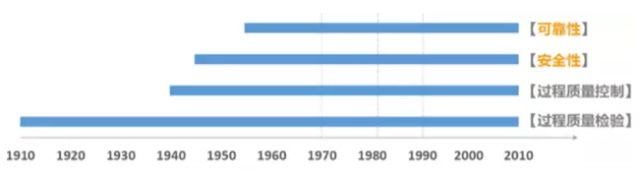

第三個階段是跟安全性有關。工業品出來之后,會發生很多事故。

圖6 安全性的發展史

20世紀工業化進程很精彩,人類產生很多偉大的發明,如蒸汽機、汽車、火車、飛機等,有人總結每一次技術的發明都為人類創造了一種新的死亡方式。這就是安全性問題。沒有汽車的時候,人類死亡方式最多就是被馬踢死了;有了汽車,就有了新的死亡模式,被車撞死了;發明了飛機,就有飛機事故。所以,安全性是伴隨著工業化要面臨的又一個問題,就是產品一定要安全。所以安全性在當時也成為一個新概念。但人們很容易接受,很多時候大家都能想到安全,電氣產品如何安全,機械產品如何安全。這都需要有一套設計準則,有一套嚴格的驗證規范,政府也要監督。

但是,像民用飛機這一類政府監管的適航取證,則是只管安全性,不管可靠性。可靠性對飛機安全有影響,但是安全性又有自己的技術范疇,安全的不一定可靠,可靠的不一定安全,這是兩個很有意思的概念。

圖7 可靠性的發展史

第四個階段就是可靠性問題。第二次世界大戰德國人用火箭打英國的過程中,通過作戰運籌產生的可靠度的概念,就有了可靠性的意識。到了50年代,美國正式誕生了可靠性工程專業。但是質量這塊的發展也一直在往外推進,從質量過程的事后檢驗到事前的過程質量控制,到了60、70年代發現光抓生產過程不行,還要抓全面質量管理,這就是非常經典的“人機料法環”。

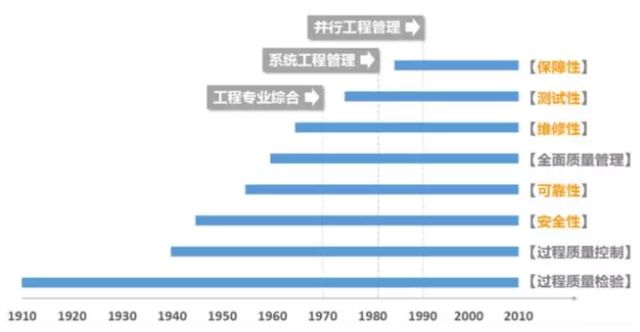

圖8 可靠性與質量伴隨著整個工業化進程

可以這樣總結,過程質量檢驗、過程質量控制是經典的傳統的方法,70、80年代是全面質量管理。在這個過程中,可靠性逐漸發展了維修性、測試性、保障性等概念。維修性指的是要好修;測試性指的是維修的過程中要能快速進行故障定位、診斷;保障性指的是在維修診斷的過程中,要能夠提供足夠多的資源、備件、維修人員、維修設備、維修設施等。

伴隨著這些新概念的發展,國外尤其是美國,在可靠性概念出來10年之后,也就是1960s在研發過程中提出新的管理的技術叫工程專業綜合,后來發展成系統工程,到了90年代發展成并行工程,現在就是基于模型的系統工程,這些解決什么呢?解決可靠性這些概念融入到設計研發流程以及整個壽命周期流程的問題。

所有的這些特性都是要設計的。從上面的歷史可以看出,可靠性與質量伴隨了整個工業發展的全過程,是工業化的主旋律。

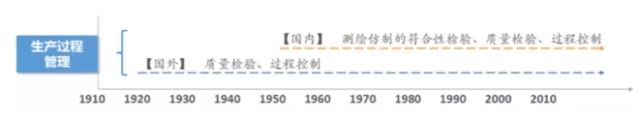

中外工業發展史對比

在過去一百年整個國外工業化的過程,西方先進國家的制造業平均十年左右遇到一類問題,然后去解決,就是這么按部就班發展起來的。中國的工業則呈現了不太一致的局面。

中國的工業化進程,可以說過去一百年,在1949年之前中國幾乎沒有像樣的工業。新中國才有了工業化,大概又分成兩個階段,一個是改革開放前與改革開放后,所謂前30年和后30年。

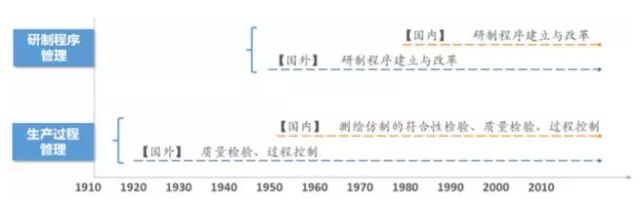

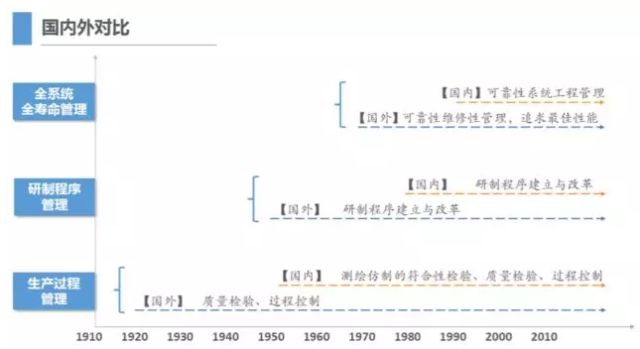

圖9 中外工業第一階段對比

在50年代,航空航天等領域的工業化過程有一個非常高大上的名稱:“測繪仿制”,非軍工行業可能就叫做拷貝模仿,或者干脆就叫“山寨”。這是一個發展中國家走向工業化的必由之路,而且是一個國家工業化快速發展的保障。德國當年模仿英國也是這樣走過來的。沒有測繪、模仿或所謂的“侵權”,德國、日本和中國制造都走不到今天。

測繪仿制過程中沒有正向研發,只有生產過程的質量管理。中國工業化的前三十年還沒有批量生產,因為中國彼時還不是消費型社會。消費能力不夠的情況導致批量也很少,所以在前30年,改革開放之前的研發上,基本是測繪仿制,制造上是小批量,滿足不了人民生活和社會發展的需求。這是中國制造當時的實際情況。這個背景下對于質量可靠性的需求都很弱,這是第一個階段。

圖10 中外工業第二個對比

第二個對比是,國外二戰期間和之后,制造過程的質量控制、質量檢驗做的很充分,在上個世紀50年代隨著新的可靠性這些概念的出現,開始有了正向研發。美國軍工行業在50年代開始建立采辦程序,就是研發程序。中國以軍品為代表的研發也是改革開放之后1982年才開始,有了武器裝備研制程序。這個是一個非常有意義的歷程。而非軍工行業又比軍工行業晚發展20年左右。

圖11 中外工業化對比全景圖

第三個對比是在80年代的時候。當時國外的可靠性、維修性工程實踐了20多年,概念、方法全都有,但是效果不好,武器裝備的可靠性也很差。因此,在80年代美國國防部狠抓可靠性、維修性管理,制定很多政策文件。而此時,在1985年中國北航成立可靠性系統工程專業是,就是在發現美國人如此重視可靠性,而中國要搞新型殲擊機(殲十)的時候,對可靠性工程幾乎一無所知。在這個背景下,老一輩專家開始搞這個專業,在50歲左右的時候開始創業,建立了一個全新專業。正是這個高屋建瓴的遠見才造就了今天的可靠性工程的枝繁葉茂。1991年軍工口開始提出可靠性系統工程,抓與故障相關的特性設計。通過近40年的發展,基本在管理的方法論方面趕上國外,而且有一定的特色。

小記

透過國外工業化發展的歷史和中外三個階段的對比——生產過程、研制過程和全系統全壽命的管理,可以看出可靠性系統工程的誕生背景。實際上,這些完全對應了錢老提出來的“可靠性是設計出來的、生產出來的、管理出來的”。 中國制造要從大國走向強國之路,企業必須狠抓質量和可靠性。而系統工程抓可靠性管理是唯一的可行之路。

中國質量這么搞

企業搞可靠性的切入點是什么?

成本倒逼!

在許多企業,運行維護費用能占到利潤的1/4,企業家有足夠的動力推動研發部門去搞可靠性。國內非軍工企業,要做可靠性的起點都是基于這樣的倒逼機制。

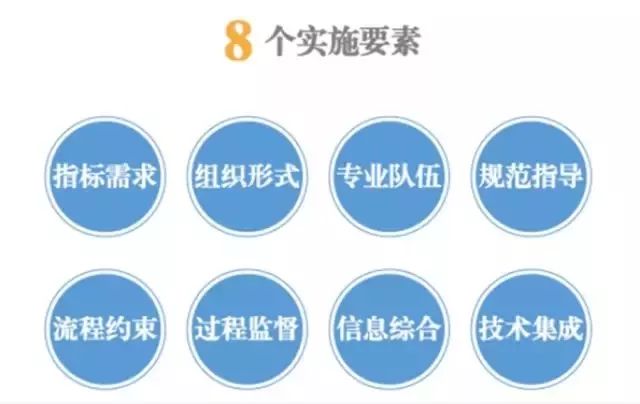

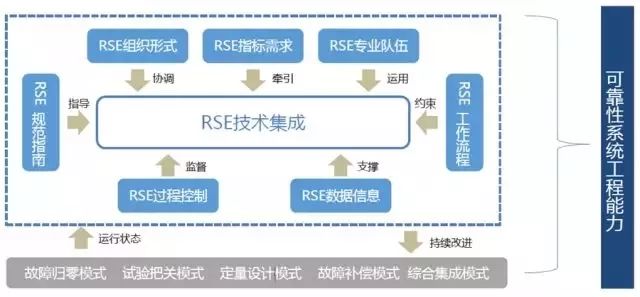

那么,如何實施可靠性系統工程。大致可以歸納為八個要素,即指標體系、組織形式、專業隊伍、工作流程、規范指南、過程控制、數據信息、技術集成。

八個實施要素

全面需求

第一個要素就是全面的需求,也就是指標需求。共有七個方面,長壽命、高可靠、快診斷、能預測、易維修、好保障、要安全。這七個方面的要求在可靠性系統工程的技術體系里都有對應的定量指標,因此,可靠性并不是簡單的MTBF(平均故障間隔時間)。只有這七個指標都滿足了,中國制造業才能真正是從大到強。

全面需求

這么多要求,企業如何做?首先要思考的是,所有的對策本質上是故障和應對應故障的對策權衡,是研發階段放任不管,到運維階段再考慮?還是在研發階段多投入,從而節省運維費用?這個節點的選擇,是需要權衡決策。

組織形式

第二個要素:組織形式。首先必須要認識到,可靠性是一個獨立的專業。只有這樣,它才能得到重視。目前看上去國內一些企業已經先動起來了。例如,國內風電領頭羊金風科技,就是把可靠性當做一個專業來建設,一個簡單的標志就是這個企業有可靠性專業畢業的學生。

徐工也非常重視。徐工最早希望筆者把全廠技術人員都集中起來,上三天課以便使得工程師可以理解可靠性,并推動企業裝備的可靠性。筆者跟他們強調,學校里的學生,從本科、碩士到博士學了七年,面對具體的產品仍然無法獨立處理可靠性的問題,企業“運動式搞可靠性”基本是不可能的。一無可靠性組織,二無可靠性工程師,企業是不可能搞好可靠性的。幸運的是,徐工領導非常認真地接受了這個想法,目前已經進入系統性建設的起步階段。徐工車間里掛了一幅標語,“技術領先用不毀”,這意味著既要技術先進性,也要功能可靠性。這正是中國制造業轉型升級的目標,從這一點而言,徐工抓可靠性抓的好,走在正確的強國制造的道路上。

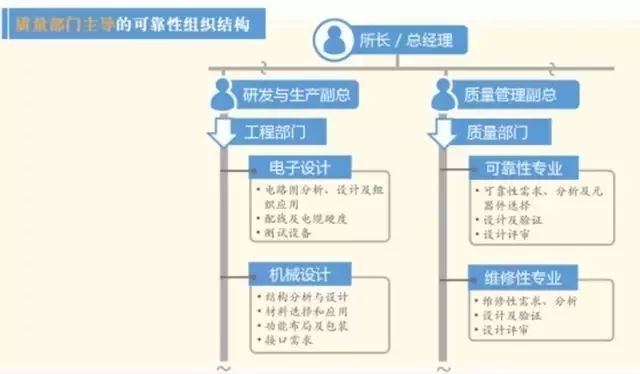

企業的可靠性要有專業的組織,這個專業的組織建在哪里?

航空航天大概是三個結構。第一個結構放在質量部門,質量部門下面有可靠性專業室,專業的技術室和設計室。但這種結構,發展到一定階段就不順當了。因為,可靠性畢竟要從根上設計,而不能僅僅作為管理工作放在質量部門,因為它質量部門是管理責任,無法承擔設計責任。這個時候,一定有沖突。

質量主導下的可靠性組織

第二個結構是項目制,或事業部制。每個事業部下面都有可靠性的團隊,可靠性的研究室。這樣做好處是,每個事業部各自對可靠性負責;但壞處就是可靠性資源分散了,各個事業部之間往往無法交流。一個企業的兩個項目組,相互之間甚至都可能要保密,這是事業部制帶來的弊端。

第三種結構是矩陣的組織,這是一種理想的狀態。企業里應該有專門的可靠性研究室,而每個項目里還都有可靠性工程師。在具體實施項目過程中,專業部門和項目組的可靠性工程師聯合組成團隊。

矩陣式的可靠性組織

可靠性工作系統是航空行業建立起來的,因此相對完善。從上到下,分別有飛機總設計師,和各種各樣的專業副總設計師,其中就有可靠性副總師。

復雜的武器裝備甚至設置兩個副總設計師。這就構成一個矩陣的組織結構,非軍工口目前做的最好的企業是華為,華為的可靠性工作從可靠性試驗起步,現在遍布了整個集團公司,近兩百名可靠性工程師。以前大學生畢業,主要在軍工行業內就業,而最近十幾年都是在華為這樣的可靠性非軍工口的先行企業就業。

專業人員

第三個實施要素:專業人員。中國的可靠性工程師并不多,華為這樣的企業還比較少,可靠性工程師頭銜和崗位集中在軍工行業,華為、長虹、聯想、中車等都有。

可靠性是一個專業

可靠性跟可維修性、安全性一樣,也是一個專業。現在產品的創新需要年輕人,越年輕的活力越強,但是質量可靠性專業的人需要老人,越老越有經驗。國外大概都是這樣的。有國外的機構做統計發現,國外的可靠性工程師年薪比其它產品設計師的高。

中國質量協會,有一個項目叫注冊可靠性工程師考試,推廣了好幾年,不溫不火。但這種考試一定要堅持,一定會迎來大發展的那一天。美國、日本類似的培訓,各類企業派人踴躍參加、場面火爆,中國企業一定會發展到那一天。

流程實施

第四個實施要素就是流程。可靠性系統工程里要做的工程活動很多,需要進行的每個活動之間是有邏輯關系的,要串起來。都是要靠前因后果的邏輯關系和信息傳遞的,而且一定要嵌入到研發流程。很多企業研發流程不完整,不符合系統工程研發的過程,可靠性做了一點點(如失效分析FMEA),但不知道塞到哪個部門,往往是孤零零的部門;過兩天別的部門會重新做一個障診斷的設計,但其診斷故障模式和前面做的FMEA毫無關系。

再比如售后服務系統,一般的售后部門數據的統計,只用來算錢。盡管財務上售后服務算的非常準,但技術上的數據就不統計了。企業的設計工程師在特別混亂的售后數據中,來統計浴盆曲線,找主要故障原因排列,會非常困難。而實際上,這本來就是售后部門的事情。

綜合流程

制造業如果重視自主創新的研發,流程要有兩個:一個是圍繞著功能,一個是圍繞著故障。兩條線并行。中國的境況是,第一條設計制造的線條,剛剛從測繪仿制轉到自主創新,還在建立的過程中;而第二條線圍繞故障的維修保障的線條,基本還沒有也不全。兩條線索疊加在一起,給中國制造業做強,帶來了很大的困難。

過程監控

第五個要素叫過程監控。過程監控首先是監控工作項目之間的內在的邏輯關系是否是有效的傳遞?

什么叫內在的邏輯關系?平均故障間隔時間叫MTBF是可靠性指標、平均修復時間叫MTTR是維修性指標,還有一個指標叫可用度,或者叫停機時間。這三個指標有約束關系,知道兩個就知道第三個。但很多企業在制定這些目標的時候,定了三個指標,但卻不符合自我約束關系。這樣情況下,是不可能做出可用度設計、可靠性設計和維修性設計,因為目標本身就矛盾。過程監控,就要查看這些工作邏輯是否正常。

第二個縱向監控,就是監控整個供應鏈的要求。當真正做可靠性的時候發現供貨方零部件不可靠,這說明企業的質量控制體系里面沒有可靠性的控制。

當然,這種監控的主體之一是政府對企業的監管,但是政府只管安全和環境,不管可靠性;而企業對供應商的監控,用戶對產品的或業主對系統的監控,都必須包含這一點。定量跟蹤,就要前面定的七個方面的定量指標,要在整個壽命周期里進行監控。

規范體系

第六個要素叫規范體系。每一個可靠性系統工程的活動都要有自己的規范,要有屬于企業自己的規范和標準,不要完全指望國標和國軍標。當企業自己創新設計時,只能依靠自己的標準。這個沒有捷徑,只能通過實踐過程中產生的規范、形成自己的標準,這才是一個制造強國的企業應具有的水平。

以前在測繪仿制,是按照國外的標準干,而且不敢改,改了之后也小心翼翼的。這都是摸索的階段。現在要自主創新了,必須學會從無到有。每一個可靠性系統工程實踐活動,先找一個產品或者設備試點,做可靠性工程中的某一件事,試點之后把它形成規范指南,用規范指南指導做第二個、第三個,之后馬上變成企業的標準。然后持續做下去。企業真正有核心技術,是不會把它弄成行業標準和國家標準。一些企業的可靠性試驗體系,對外基本都不開放。

鄭州的宇通客車的可靠性實驗室,就形成了自己的規范。大客車做30天試驗等效于在路上跑一百萬公里,要求整個過程無故障,整個車架子上面每個坐位有配重,相當乘客的重量,然后運行和計算。通過自己采集各種各樣的試驗載荷,用一百萬公里的實踐證明過的結果,來指導所有新開發的客車。這就叫規范體系。

規范體系有三類:一個是要求類,如何定指標的,指導對故障相關的特性和故障相關的系統定指標要求;第二個指導類,就是怎么干各種活動,這一版都是保密的;第三類是驗證類,對提出來的各項要求,確認是否已經得到實現,屬于驗證類規范。

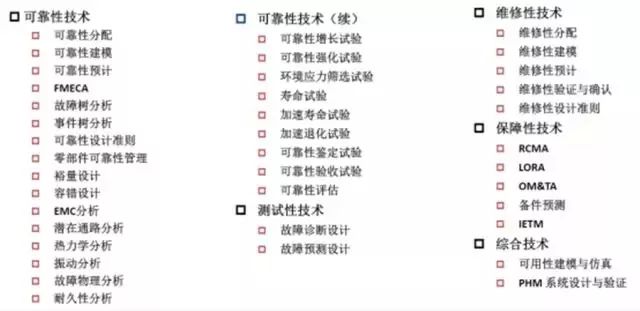

技術集成與大數據

第七個要素叫技術集成。這張圖分成了好多技術,每一類技術,可以再展開下一級的各種各樣的技術方法。當然這些技術不一定都用得到,重要的是企業要學會去選擇合適產品和技術。

各種相關技術

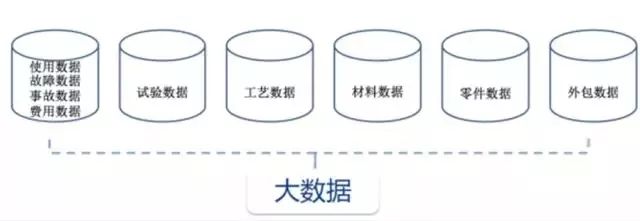

第八個要素是大數據。對于采集上來的大數據信息,能不能畫出一條正確的運維數據曲線?這也是需要下功夫的地方。很多企業通過售后服務、運維數據得到的故障統計數據,基本都是錯的。這樣的數據,不可能指導設計改進和工藝改進。所以,要全面地收集各種數據、正確地分析各種數據,需要管理上下大力氣。

大數據來源

小結

可靠性工程的實施,不是一個短期運動式就能解決的。它需要對組織、對流程進行系統的規劃,并且按照非常規范的方式循序漸進,才可能真正實施成功。

可靠性應用模式與能力等級評價

實施可靠性系統工程的八個要素、五個應用模式,共同構成了企業的可靠性系統工程能力。八個要素,即指標需求、組織形式、專業隊伍、工作流程、規范指南、過程控制、數據信息、技術集成。五個應用模式,即故障歸零模式、試驗把關模式、定量設計模式、故障補償模式、綜合集成模式。

可靠性系統工程能力

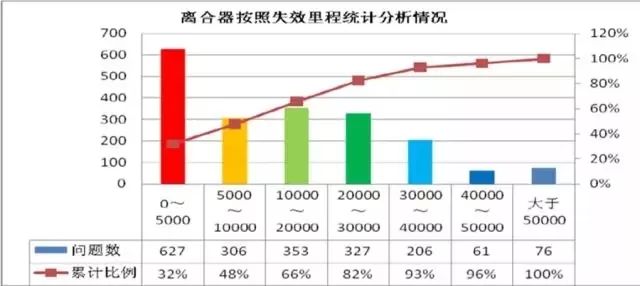

故障歸零模式

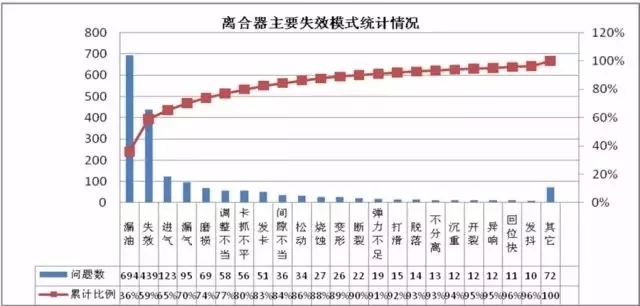

所謂故障歸零模式,就是企業在運行維護過程中,收集產生的數據,進而進行故障信息的統計。下面以某汽車制造廠某型離合器故障為例進行說明,這是很早期的汽車數據。從離合器按里程故障統計和主要失效模式統計中,可以得到這一部件發生各種故障多少的視圖。圖2統計了各個時間段發生的故障數,圖3是按照這一部件的故障模式發生數據進行統計,包括有哪些故障模式,每個故障模式占的百分比。

某汽車制造廠某型離合器按里程故障統計

某汽車制造廠某型離合器主要失效模式統計

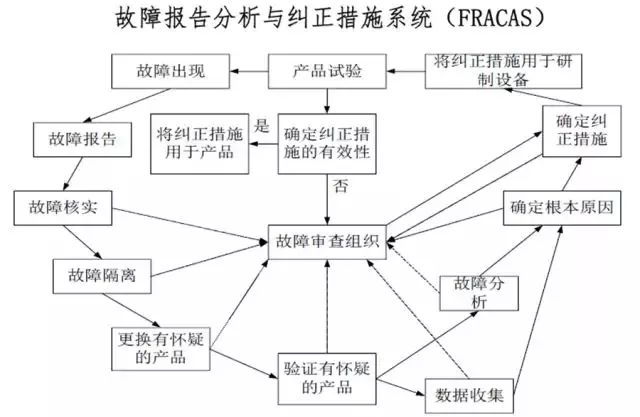

有了這些大數據之后,就知道哪些零部件、哪些故障模式要進行改進。在需要對某些零部件進行改進的時候。首先,要對它進行故障機理分析,針對機理進行設計或者是工藝技術的改進,改進之后還要進行有效性的驗證,通過FRACAS(Failure Report Analysis and Corrective Action System,故障報告分析與糾正措施系統)循環來提高可靠性。

故障報告分析與糾正措施系統

目前,大部分企業采用的是故障歸零模式,但是做的并不好。做不好的原因主要有兩個,一是信息缺失,二是沒有管理好FRACAS循環。做好可靠性,三分靠技術、七分靠管理。

試驗把關模式

第二種模式是試驗把關模式。當企業創新程度越來越高的時候,越來越不確定產品投放到市場上是好是壞的時候,就要進行考核試驗。這個時候要把關,在投入批產之前、在交付用戶之前,要設計可靠性的試驗項目。

例如,長虹公司2007年開始導入可靠性,當時售后數據顯示維修費用占到利潤的近30%。電視機的利潤本來就薄,要想保住利潤就要高可靠性。因為家電行業售后數據統計的非常清晰,返修率都能算出來,那么直接導入的就是試驗考核。所有電視機在出廠之前都要進行可靠性試驗考核,設計一個試驗考核方案,不通過的不能投產上市。這個途徑當時遭到了設計師的抵制。公司解決這個問題的方法就是先由各個項目組自愿選擇,愿意走可靠性技術路線的就按照試驗考核流程走,不愿意的項目組繼續按老程序辦。家電行業的售后數據反饋非常快,半年后數據收集回來了,通過考核的型號,返修率就降下來了,沒有經過考核的,沒走這套流程的,依然是高的返修率。這時候領導一聲令下都按照這個試驗考核流程執行了,可靠性試驗考核的標準也定下來了,流程也固化了。之后5年的返修率均值降下來了,波動也小了。

可靠性試驗的類別有很多種,例如:

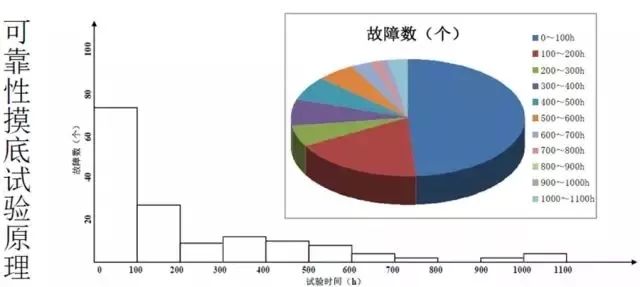

1、可靠性摸底試驗:對模擬產品實際使用的環境應力和工作應力進行試驗,在規定時間無故障通過,定性考核。

可靠性試驗中產品發生故障時間與總試驗時間1998-2008數據統計圖

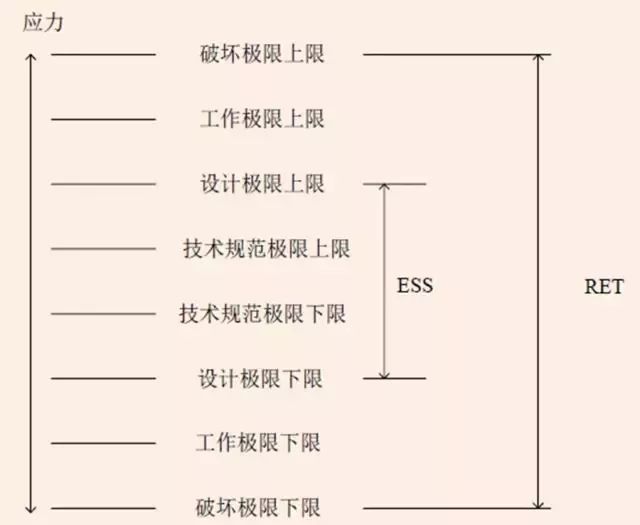

2、可靠性強化試驗:逐步增大產品環境應力和工作應力進行破壞試驗,故障分析與糾正后再次試驗通過,定性考核。

強化試驗是要掌握產品的破壞極限,把產品做壞,做到失效,這是強化試驗的一個原理。

可靠性強化試驗原理

3、可靠性鑒定試驗:模擬產品實際使用中的環境應力和工作應力條件下進行的統計試驗,可以給出定量的可靠性指標。足夠多的樣本和足夠長的試驗時間。定量考核。

鑒定試驗給出定量的考核性指標,但是要提高準確度,就要投入大樣本。壽命試驗也是統計的方法,可以按照1.5倍的壽命進行試驗。如果產品壽命指標很長,就需要加速試驗,另外設計試驗方案。總之,不同的情況要有不同的解決方案。

4、可靠性驗收試驗:按規定的批量大小和抽樣原則,從各生產批次中抽取產品,在與可靠性鑒定試驗相同的試驗條件下進行的統計試驗,可以給出定量的可靠性指標。定量考核。

可靠性鑒定與驗收試驗原理

針對不同的場景,不同的場合,摸底試驗和強化試驗是針對研發階段,暴露設計工藝缺陷的,鑒定試驗是對研發階段的定量考核,驗收試驗是批產階段,保證可靠性水平不波動。

定量設計模式

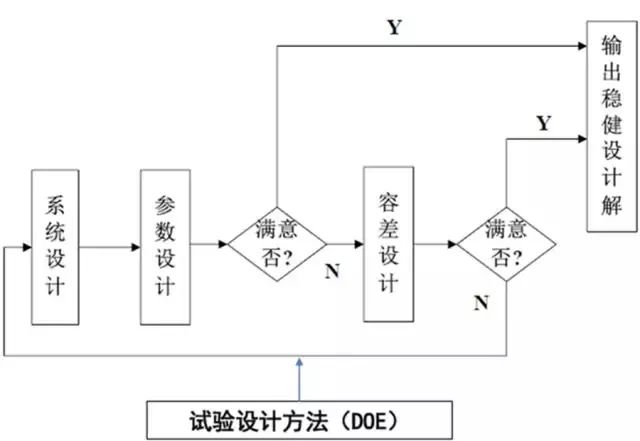

第三種模式是定量設計模式,分兩方面,一方面稱為健壯性設計,就是三次設計方法,是日本一個教授發明的,60年代開始在日本的企業應用,70年代、80年代開始普及,日本企業把這個做的非常精致。

這個方法分三步。第一次設計為系統設計,是功能創新。第二次設計為參數設計,要把運行參數、性能參數調整到非線性的飽和區域。這個區域波動小,性能參數就穩定。第三次設計為容差設計,目標是質量損失最小。例如,螺母和螺桿是配套的零件,在一大批的零件里隨機拿一個螺母和一個螺桿擰到一起,有一定的概率是擰不上的,這就是失效,這個概率允許有多少?一個復雜的產品有很多零件容差是累計到一起的,失效概率是多少呢?容差設計就是解決這個問題的。

通過三個步驟之后,實現功能創新、性能穩定、質量損失最小,可靠性自然就高了。

穩定性設計:三次設計方法

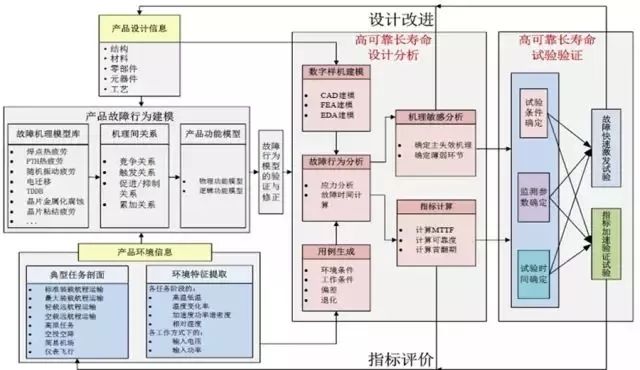

第二個方面是,把性能穩定做好之后,還有高可靠長壽命目標。面對著長時間的使用需求,產品使用就要退化,不使用也退化,退化再加上可能遇到的各種各樣的異常的條件,可能就要突發失效,圖9給出的是一個高可靠長壽命設計技術體系圖,是經過航空行業廣泛應用過的。

高可靠長壽命設計

故障補償模式

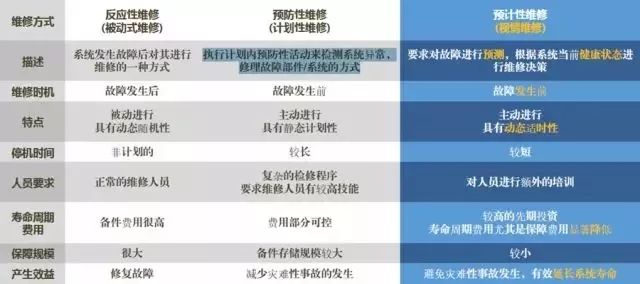

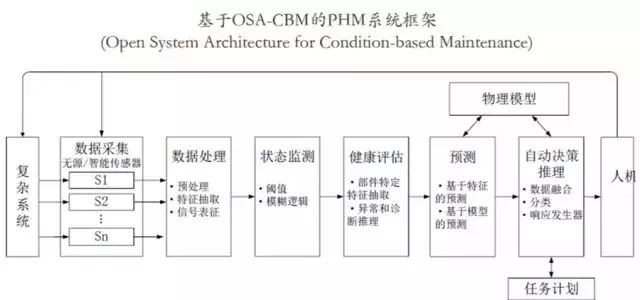

第四種模式是故障補償模式,也可以稱之為健康管理模式。系統發生故障后對其進行維修的方式為反應式維修,是被動式維修。執行計劃內預防性活動來檢測系統異常,修理故障部件/系統的方式,為預防性維修。當前最新的是預計性維修,載體就是故障預測與健康管理。

三種維修方式的比較

故障診斷、故障預測,健康管理形成一體化,根據診斷和預測的信息判別系統健康狀態,是治未病,未病先防,所有叫健康管理。預測和健康管理是關鍵的轉變。從事后的維修到事前的預判,是觀念的轉變。隨著技術的發展,從自動化的維修也轉變到智能化的維修。

基于開放體系結構的事前維修系統框架

綜合集成模式

把上述這些應用模式全都使用起來,將售后運維的數據統計做好,做好定量設計、試驗考核、維修保障系統,這些加起來就是綜合集成的模式。可靠性完整的結構就是這樣的,全都做到了的話,可靠性系統工程也就成功實現了。

綜合集成模式

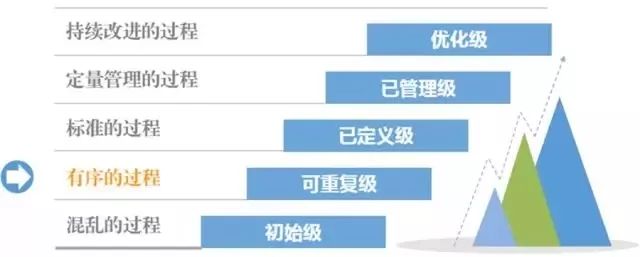

能力等級

可靠性系統工程能力等級,是根據可靠性系統工程能力的不同水平進行劃分的,每一等級都代表了組織改進過程中經歷的一個階段。通過可靠性系統工程能力成熟度評價,可以判斷企業可靠性做的好或不好。每一級都有詳細的定義,企業要一步一步走,循序漸進。

可靠性系統工程的能力等級

能力成熟度

第一級是已執行級。開始RMS(可靠性Reliability、維修性Maintenance、安全性Safety)各項工作,但工作項目不完善,各項工作處于混亂狀態,沒有良好的計劃和跟蹤監控,RMS工作不能和產品的設計、試驗和生產過程相融合。RMS工作的效果,取決于執行工作的人員素質。

第二級是已管理級。RMS工作有專人負責,成為專業,并且與設計、試驗和生產過程相融合,產品的RMS專業特性得到保證。一個項目中RMS工作的成功經驗,可以在組織中的其他項目中復現。

第三級是已定義級。建立了組織的RMS標準規范,各項目實施中RMS工作均按照標準規范執行,產品RMS指標得到很大程度的提高,RMS工作結果可以被跟蹤和控制的。

第四級是定量管理級。RMS工作的執行可用量化指標來度量,組織的RMS工程能力可以量化評測。通過量化的手段可以預測產品RMS指標的改進趨勢、工作進度、成本需求。當超過不可接受的范圍時,可以采取相應的手段加以糾正,從而實現對產品RMS工作的控制和管理。

第五級是優化級。組織能對RMS工作進行整合及優化。組織有能力識別出RMS工作的潛在缺陷并進行有針對性的過程改進。組織能主動吸取新技術或者完善已有的技術,組織可靠性系統工程能力會得到不斷的改進和完善。

能力評價要點

在評判模型中,分成了10個評價項目,24個評價要點,103個打分點。好的企業從導入可靠性開始,快的話,可以用5年左右的時間,達到5級,但也有的企業長時間停在2級水平。

能力評判模型

評價效果

航空企業中已經有20多個單位完成了能力評價,目前來講他們達到了第三級,開始形成自己的標準。航空企業做的很好,也不過是在第二、三級水平,華為應該是在第五級的階段。從可靠性角度來看,真的是很不一樣。這個評價模型也可以用來企業自評。

不同能力級別的評價效果

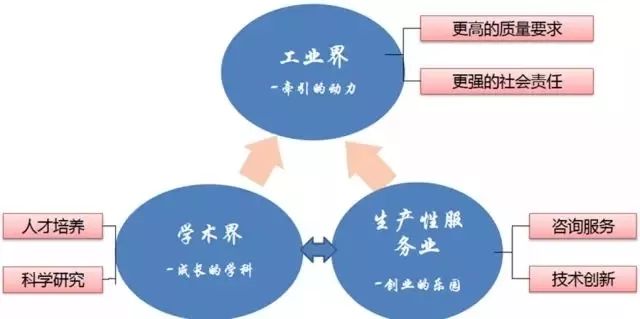

打造中國制造業可靠性系統工程生態圈

工業界、學術界、生產性服務業,共同構成了可靠性系統工程生態圈。

制造業企業是牽引可靠性工作的動力,可靠性需求會帶來新的發展,更高的質量要求,更強的社會責任,最具有中國特色的中國產品的使用場景,這非常重要。例如,地鐵出入口的閘機最初是采用西門子公司的產品,我們國產的產品不是沒有,但是總出故障,影響使用,特別是高峰期,閘機出故障影響不好。鑒于西門子產品的可靠性很好,于是就安裝了,一開始還都挺好,但是當地鐵載客量越來越多時,西門子產品的故障率也高了起來。西門子公司也很奇怪,伴隨著一百多年地鐵歷史而發展的公司,閘機怎么到中國就不好用了。西門子派人服務跟蹤,他們先看我們的使用場景,然后發現中國人太多了,一個一個過閘機的頻度是全世界最高的,頻度不一樣,他們的軟件、硬件不適應這個頻度,就出現故障了,所以使用場景不一樣,也是影響可靠性的。

可靠性系統工程生態圈

第二個就是學術圈。可靠性在大學里是一個成長中的新學科,可靠性正從工程走向科學,要培養大量的專業人才,做可靠性的更多的基礎研究、技術研究。國外的一位可靠性教授說很羨慕我們,我說是羨慕我們有錢嗎?國內現在科研投入增長很快,可靠性拿研究項目相對容易。他說你太LOW了,羨慕的不是這個,羨慕的是中國制造業的發展歷程和使用場景跟國外不一樣,質量可靠性的新問題在中國,近水樓臺,會遇到學科發展的新問題,研究的東西是國外專家接觸不到的,這樣未來十年二十年后中國的可靠性學科就會走到世界領先地位了。這個思考的角度讓我很受教育,也非常有信心。

第三個圈是生產性服務業,十九大報告里叫現代服務業,這是創業者的樂園。伴隨著從制造大國向制造強國的轉型,可靠性咨詢服務作為現代服務業也要有跨越式發展了。

可靠性系統工程生態圈的發展,預示著我們正在交互打造中國可靠性的生態鏈,這是未來的發展方向和目標。

-

大數據

+關注

關注

64文章

8863瀏覽量

137290

原文標題:可靠性系統工程詳解

文章出處:【微信號:WW_CGQJS,微信公眾號:傳感器技術】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

可靠性系統工程與大數據詳解

可靠性系統工程與大數據詳解

評論