前言

生產(chǎn)PCB板需求和發(fā)展趨勢,要求板面上的線寬和線距越來越小,在這種情形下,對PCB板制作技術提出了更高的要求,而在用電鍍銅的工藝在PCB板上制作或加厚銅導線,就其制作工藝本身來說,只是生產(chǎn)PCB板中的一個工序而已,但這個工藝很重要,鍍銅層厚度分布、過孔孔壁鍍層缺陷、盲微孔填充等好壞直接影響到PCB板的質量。同樣,電鍍的前處理(包括鉆孔、圖形轉移等工序)及電鍍后的蝕刻、去膜也影響到產(chǎn)品質量。就其工藝流程而言,電鍍銅工藝首當其沖,其施鍍參數(shù)必須優(yōu)化,才能確保在整個生產(chǎn)過程中的產(chǎn)品質量和后續(xù)產(chǎn)率提高,只有這樣,也只有這樣電鍍出高質量的鍍層、過孔、盲微孔來,才能使PCB板在后續(xù)工序上的品質有所保障。

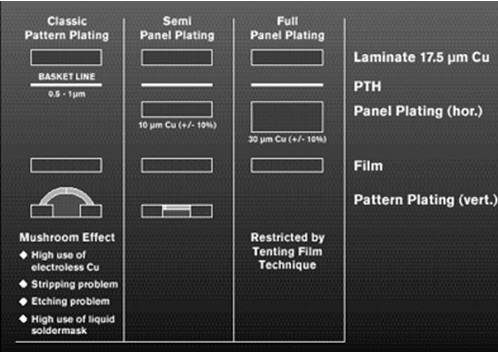

傳統(tǒng)的PCB板鍍銅工藝,要么采用全板電鍍工藝,要么采用圖形電鍍工藝,對于高密度互聯(lián)板(HDI)來說,不論單獨采用何種生產(chǎn)工藝,都有其優(yōu)點和缺點的。

在高密度互聯(lián)板(HDI)中采用全板電鍍工藝,其優(yōu)點如下:

1. 采用全板電鍍工藝沉積出來的板,表銅厚度分布均勻。(孔銅厚度與電鍍設備和工藝參數(shù)有關。一般說來,采用全板電鍍,參數(shù)更容易優(yōu)化)。

2. 在前處理時,如果板面或孔內殘留干膜,則在干膜存留的地方將鍍不上銅。

3. 根據(jù)全板電鍍鍍層厚度特點,易于調整電鍍后續(xù)蝕刻參數(shù)。

4. 相對說來,全板電鍍上的線條剖截面不變或變化很小,這樣就保證了蝕刻后阻抗值嚴格符合產(chǎn)品要求。

然而,全板電鍍也有其缺點:

1. NDI阻抗值依賴于圖形轉移(圖形的復雜性)及圖形電鍍工藝

2. 全板電鍍的鍍層是和基銅一起蝕刻,只留下線條部分不蝕刻,這樣就導致側蝕、幼線等品質缺陷,尤其是高密互聯(lián)板(HDI)的高密線條部分蝕刻比孤線蝕刻慢,造成孤線過蝕就難以避免的了。

3. 全板電鍍后蝕刻時,PCB板上大面積的銅被蝕刻掉,增加了制作成本,同時蝕刻后大量的銅離子進入廢液,導致環(huán)境污染和回收上的困難。

用圖形電鍍工藝替代全板電鍍有以下優(yōu)勢:

1. 經(jīng)過圖形電鍍后,只有基銅被蝕刻掉,而圖像電鍍上銅鍍層并沒有蝕刻掉,這樣可以大大降低側蝕的風險

另一方面,用圖形電鍍替代全板電鍍的缺點如下:

1. 鍍層厚度公差取決于圖形電鍍,這將很難嚴格滿足產(chǎn)品對特征阻抗的要求。

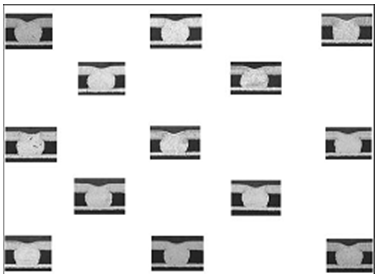

2. 采用圖形電鍍技術來制作高密度互聯(lián)板HDI時,要求抗蝕劑(即干膜)有一定厚度(主要由孔銅厚度來決定,但抗蝕劑的厚度至少要大于孔銅的厚度,否則會出現(xiàn)凹沿現(xiàn)象,)加上間隙小,易產(chǎn)生顯影不凈等缺陷。同時還會造成強堿性退膜的困難,造成鍍層分離或部分脫落,在隨后蝕刻出現(xiàn)線條短線、缺口、變細等品質缺陷。

3. 用圖形電鍍工藝取代全板電鍍工藝,施鍍前的圖形轉移制作的線寬和線距公差補償全憑經(jīng)驗。

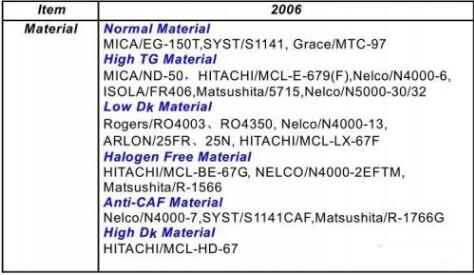

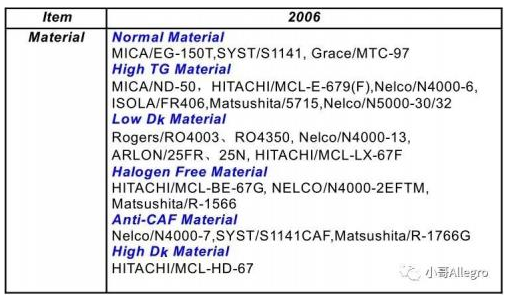

圖1:為PCB全板電鍍工藝和圖形電鍍工藝的對比

下圖表明:在圖形轉移工藝中,用光致抗蝕劑制作線寬大約為44 μm線條,然后在抗蝕層上進行典型的圖形電鍍操作后,抗蝕層(干膜)很難退凈,直接影響到后續(xù)蝕刻工藝。

圖2:用圖形電鍍工藝制作高密度互聯(lián)板(HDI)時,

導致的夾膜(光致抗蝕層)

為了彌補兩種工藝各自的缺點,人們通常做法是,在高密度互聯(lián)板(HDI)生產(chǎn)中,先來個全板電鍍,之后再進行圖形電鍍,這樣就把兩種電鍍銅工藝優(yōu)點合在一起,做到了優(yōu)缺點互補,具體如下:

1. 在基銅上,用全板電鍍工藝鍍上一薄層銅,這樣在蝕刻時,只蝕刻基銅和全板電鍍上的一薄層。

2. 全板電鍍和圖形電鍍的電沉積層厚度可以根據(jù)實際需要予以調整,以使生產(chǎn)出來的高密度互聯(lián)板(HDI)滿足符合產(chǎn)品的質量要求。

3. 采用兩種鍍銅工藝比單獨采用全板電鍍工藝或圖形電鍍工藝在蝕刻時,各個參數(shù)更易優(yōu)化。

盡管整合全板電鍍工藝和圖形電鍍電鍍工藝,在制作高密度互聯(lián)板(HDI)時有上述不少優(yōu)點,但也存在不足之處,具體如下:

1. 蝕刻的銅層仍然比在基銅直接圖形電鍍要厚。這樣在蝕刻時,側蝕仍然比較嚴重。

2. 整合兩種電鍍銅工藝比單獨采用全板電鍍工藝或圖形電鍍工藝在生產(chǎn)高密度互聯(lián)板(HDI)時,制作流程復雜,在這些流程中,潛在著更多的品質問題和處理難度問題,其最終結局是導致產(chǎn)率下降。

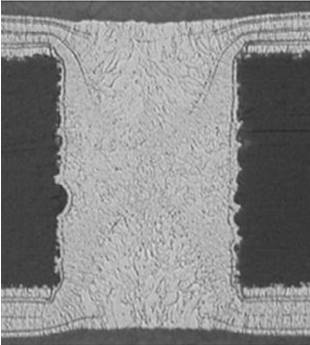

為了達到客戶對高密度互聯(lián)板(HDI)線寬和線距更高的要求,在制作高密度互聯(lián)板時,最重要的一條是銅層總厚度在蝕刻后,線條寬度和線距達要達到規(guī)定的要求,為此,人們通常的是在薄的基銅(基銅厚度約3μm)板上用圖形電鍍的方法,在線寬為20μm的線條上鍍上30μm銅,對于IC集成板,往往是在預處理過的基材上,用化學銅工藝沉上0.7-1μm厚的銅,再進行圖形轉移,用圖形電鍍出20-30μm的線條,之后在進行閃蝕,閃蝕過程參數(shù)控制是至關重要的,它直接影響到后續(xù)產(chǎn)品的質量。

圖3:閃蝕后集成電路板上線條的微小剖界面(加成法)

不論是采用全板電鍍工藝還是采用圖形電鍍工藝,抑或全板電鍍后再做圖形電鍍,鍍出的銅層厚度均勻性是很重要的 為了達到客戶規(guī)定的這些要求,是鍍液能持續(xù)不斷地提供電鍍所需的銅離子,使電鍍液中銅離子濃度始終穩(wěn)定在一定范圍內,這就人們在不停拉的情況,也能及時補充銅離子至電鍍液,所用手段是采用不溶性磷銅陽極,只有這樣才能持續(xù)不斷向電鍍液中補充電鍍所需的銅離子(這點,可以參詳文獻1),由于鍍液持續(xù)不斷工作,從上工序帶入雜質(有機污染)及設備還原性鐵等金屬也進入電鍍液,這就對電鍍液產(chǎn)生不同程度的污染,同時對產(chǎn)品質量也帶來隱患,為了提高電鍍出來產(chǎn)品的質量,進行電鍍液的保養(yǎng)是必需的,電鍍液保養(yǎng)包括碳處理和將鍍液過濾,做過濾和碳處理次數(shù)和量產(chǎn)相關的,不過,采用不溶性磷銅陽極也有缺點。

1. 產(chǎn)生陽極氧化膜,導致鍍液中的有機添加劑的過度消耗,縮短了鍍液的使用壽命。

2. 鍍液中的氣泡有可能影響到線路板的微孔電鍍銅層的質量,降低了產(chǎn)品的可靠性。

3. 做陽極氧化保養(yǎng)或鍍液進行碳處理,增加了制作成本。

氧化膜清洗用高純度的水或用高純度的活性炭做碳處理,方能確保鍍液的質量,通常,鍍液最常見的污染是氯離子超標,正常施鍍要求氯離子的濃度控制在40-60 mg/l之間,超過該標準,就會帶來不利后果,不過,選用優(yōu)質不溶性磷銅陽極可以減小陽極氧化和碳處理的次數(shù),而用劣質低價的不溶性磷銅陽極則不能。

高密度互聯(lián)板HDI生產(chǎn)設備特點

在高密度互聯(lián)板(HDI)產(chǎn)線成本居高不下的情況下,如何提高現(xiàn)有產(chǎn)線的產(chǎn)率問題以及原材料價格,尤其是銅的價格上漲的情況下,如何在產(chǎn)品可靠性、產(chǎn)品質量與經(jīng)濟實惠作出權衡也值得斟酌的。所有這些,都是高密度互聯(lián)板(HDI)制作商面臨和期待解決的問題,具體如下:.

1. 采用電鍍工藝電出的鍍層厚度要均勻

2. 用高電流密度在薄基銅板上進行施鍍的能力以及鍍銅層厚度均勻一致

3. 針對HDI的過孔、微孔等,要求鍍液有良好的分散能力

4. 針對HDI的過孔、微孔等,要求凹陷度在同類鍍液中是最小

5. 提高產(chǎn)出可以通過優(yōu)化設備和施鍍電流密度加以改善

6. 無銅面污染、鍍出銅層粗糙度要小、鍍液污染低

7. 優(yōu)化的鍍液能把使薄芯板上的基銅控制在1-5μm之內

為此,人們開發(fā)出了水平電鍍線,它不是采用不溶性磷銅陽極標準分布,而是采用分段式分布,這種分布的特點是在不同的電鍍段配上不同功率的整流器提供不同的電流密度,借以保證在薄基銅電出厚度均勻一致的鍍層。整流系統(tǒng)必須有提供穩(wěn)定直流電的能力或脈沖電鍍的能力,脈沖電鍍與傳統(tǒng)的直流相比,可提高鍍層的純度,降低鍍層孔隙率,改善鍍層的均勻性。脈沖電鍍屬于一種調制電流電鍍,它實質是一個通斷的直流電鍍,不過通斷周期是以毫秒計的。電流導通時的峰值電流相當于普通電流的幾倍甚至數(shù)十倍,這個瞬間的高電流密度使金屬離子在極高的過電位下還原,從而得到晶粒細小、密度高、孔隙率低的鍍層,而在電流斷開或反向的瞬間,則可以對鍍層和陰極雙電層內的鍍液進行調整,瞬間停止的電流使得外圍金屬離子迅速傳遞至陰極附近,使雙電層的離子得以補充,使氫或雜質脫附返回鍍液,有助于提高鍍層純度和減小氫脆,瞬間的反向電流會是鍍層邊角過多的沉積物溶解,有利于提高鍍層厚度的均一性,脈沖電鍍的實現(xiàn)不僅需要一個工藝參數(shù)與鍍液匹配的脈沖電源,加強過濾振動甚至超聲攪拌等等傳質過程。

圖4:分段式陽極優(yōu)化后的平面分布

(四段獨立控制不溶性磷銅陽極分布)

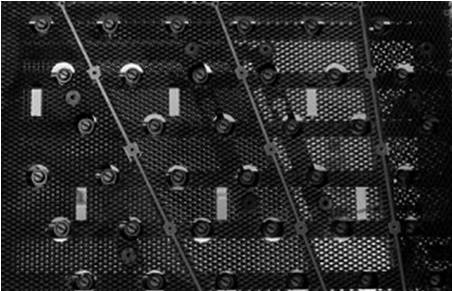

圖5:大拼版薄板水平電鍍線用的高性能夾具

圖6 用夾具把一塊基銅3-5 μm板,放入分段式陽極水平電鍍線中,將電流密度調整到9A/dm2,進行試鍍后,試鍍結果表明表銅厚度分布均勻。圖6表明在一塊基銅為3-5μm板進行試鍍后表銅厚度均勻,基本上無差異。

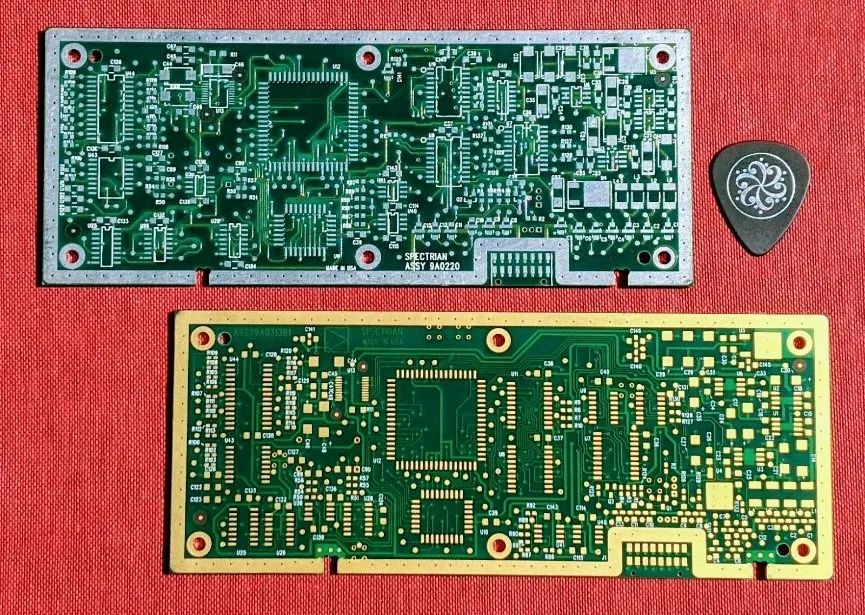

電鍍厚度分布均勻性首先依賴所采用電鍍設備、電鍍工藝及施鍍時的各參數(shù)設定,如上圖所示,是在各種優(yōu)化條件下、采用高電流密度的水平脈沖電流電鍍線在薄基銅電出的板(18 inch×24inch),除夾邊是從板邊15mm外,其他邊則是從板邊10mm內測量的,測量結果表明,表銅厚度分布均勻,公差在±10%之內,合格率基本上都在92%以上。

電鍍法填盲微孔

用電解質電沉積填盲微孔已經(jīng)成為線路板行業(yè)在制作高密度互聯(lián)板HDI時所用的標準方法,在使用該電鍍法填充微盲孔時,電流密度要足夠低,才能抑制Cu2+在非微孔處析出,(有關用電鍍法填盲孔的理論和應用進一步的討論,請參閱文獻2)。對于制作高密度互聯(lián)板HDI來說,要求電鍍時能任意地填充盲微孔的同時對精細線條無影響,采用的電鍍工藝要么用全板電鍍,要么用圖形電鍍。下圖便是用圖形電鍍工藝填充過孔生產(chǎn)出來集成電路板,在該例填充盲微孔時,采用不溶性磷銅陽極的垂直直流電鍍線,優(yōu)化各電鍍參數(shù),這樣確保表銅厚度分布均勻。

圖7:在集成電路板基材面用圖形電鍍工藝填充出來的盲微孔

對于手提式電子產(chǎn)品及集成電路板材面上過孔填充是不常用的,圖8 為一張有過孔微截面的典型PCB板,其上的過孔是用不溶性磷銅陽極垂直電鍍線生產(chǎn)的(施鍍電流為1.5 A/dm2),結果表明,用垂直電鍍線填充的過孔跟用電鍍法填充微盲孔一樣好,且盲微孔填充的質量和表銅厚度分布也和電鍍法填充微盲孔的質量及表銅厚度分布無差異。

圖8:在一張PCB板上既有過孔填充,也有盲微孔填充

圖中板材厚度為1.2mm

盲孔孔徑為0.25 mm

將原有水平直流電鍍線在選擇合適電解質參數(shù)和專用整平用的添加劑條件下,改裝為脈沖電鍍(施加強的反向脈沖電流)已成為制作高密度互聯(lián)板行業(yè)一種新工藝,用這種新工藝進行超填充的盲微孔,可以使板面鍍層凹陷度控制在10 μm之內。

圖9:水平脈沖電鍍線和特制電解質超填充出來盲孔

測試結果:

盲孔直徑為170μm

盲孔深度為100μm

表銅電鍍層厚度為15μm

水平脈沖電鍍線(強反向脈沖電流密度)所用的電鍍液完全是按生產(chǎn)的實際需要配制的,這種電鍍液能平滑地將銅沉積在板面上,產(chǎn)品滿足可靠性要求。用這種工藝填充盲微孔、過孔,除鍍層面厚度分布均勻外(2.5μm),同時凹陷度要小,當凹陷度達到±5μm,對于高質量的產(chǎn)品來說,這將視為是不合格的。

圖10 :整板表面微盲孔的微截面凹陷度分布圖.

用超填充電沉積方法填充過孔 (PCB板的插頭)

圖11. 為在PCB板面用超填充技術鍍出的通孔

銅箔厚度為:150μm

孔徑為:120μm

鍍層厚度為:24μm

凹陷度小于10μm

熱性沖擊實驗

實驗結果表明電鍍工藝填過孔的高密度互聯(lián)板過孔,經(jīng)封裝制成芯板后能承受住熱沖擊循環(huán),在一些情形下,例如在基材厚度60 μm 、基銅 5μm的板上,用電鍍工藝填直徑為100μm過孔來取代以往盲微孔也是可能,整個工藝再配上激光鉆孔后,生產(chǎn)成本降低了,產(chǎn)率也提高了。

總而言之:在水平電鍍線和垂直電鍍線中用不溶性磷銅陽極電鍍工藝生產(chǎn)PCB板,能夠保證鍍層符合預定的要求,尤其適合手提式電子產(chǎn)品或集成電路板材產(chǎn)品為主的高密度互聯(lián)板(HDI)。這種工藝一個明顯的優(yōu)點是,不斷向電鍍液提供穩(wěn)定的Cu2+離子,能使鍍液里的Cu2+離子濃度穩(wěn)定在某一水平,這對于長時間填充填充盲微孔非常有利的。而采用水平脈沖電流電鍍線,并調整鍍液參數(shù)和施鍍條件,是超填充高密度互聯(lián)板上的過孔全新工藝,這種工藝能在15 μm鍍層上順利地填充凹陷度小于10μm盲微孔,這種新開發(fā)的工藝還能生產(chǎn)出線寬、線距50 μm板。且用全板電鍍工藝生產(chǎn)板,鍍層厚度相當均勻的。據(jù)調查這種采用半加成法在薄基銅板電鍍銅來制作集成電路板材電路板變得非常流行,在整板面板上做化學銅首要任務改善沉銅液的成分、調整沉銅參數(shù),以及沉銅前的圖形轉移和其后的盲孔填充,以及閃蝕參數(shù)和電鍍使用的抗蝕劑性能等.

-

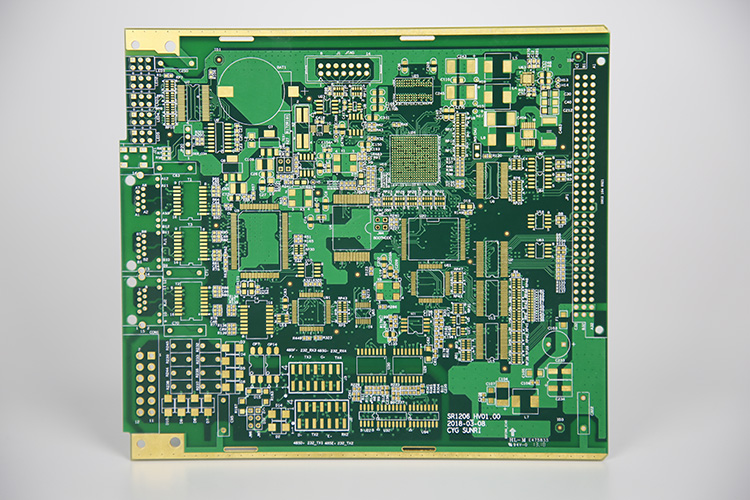

pcb

+關注

關注

4318文章

23022瀏覽量

396423 -

PCB設計

+關注

關注

394文章

4671瀏覽量

85319 -

電鍍

+關注

關注

16文章

456瀏覽量

24103 -

可制造性設計

+關注

關注

10文章

2065瀏覽量

15481 -

華秋DFM

+關注

關注

20文章

3493瀏覽量

4382

原文標題:高密度互聯(lián)印制板HDI生產(chǎn)新思路

文章出處:【微信號:pcbworld,微信公眾號:PCBworld】歡迎添加關注!文章轉載請注明出處。

發(fā)布評論請先 登錄

相關推薦

PCB技術詳解:HDI技術實現(xiàn)高密度互連板

高密度印制電路板(HDI)簡介

什么是HDI線路板

高密度電路板的塞孔制程

探討高密度小間距LED屏工藝

這才是高密度板的正確打開方式,高可靠性HDI板!

高密度PCB(HDI)檢驗標準

紅板公司推出便攜產(chǎn)品高密度印制線路板

高密度互連板與普通HDI板的區(qū)別

如何利用HDI技術實現(xiàn)高密度互連板

高密度互聯(lián)板(HDI)中全板電鍍工藝

高密度互聯(lián)板(HDI)中全板電鍍工藝

評論