隨著物聯網、大數據和AI技術的興起,工廠設備迎來了全新的變革,越來越多的機器連接上網,實現了遠程數據監控和分析,這種場景給工作人員帶來了更輕松、高效的工作。不過,許多人對這種模式感到陌生,盲目的追隨趨勢可能不會得到想要的效果,那么企業如何結合物聯網、大數據,提升工廠的價值?

目前物聯網在工業領域最大的應用是預測性維護,要保證生產線長年24小時持續的運行,在過去是很難實現的,但今天通過預測性維護可以提前解決設備隱患,從而防止設備故障停機。

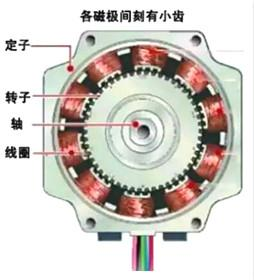

電動馬達是當今工業的主力,工廠里有著許多用于各種用途的電動機,如:起重、沖壓、搬運、除塵、干燥等設備都要用到電動機。電機的維護成為工廠的一件重要的事項,特別在一些惡劣環境場所,用戶更偏向于遠程維護。

電動機效率下降是最常見的,如果工廠里有幾百臺電動機效率都下降了,這對工廠生產影響是很大的,同時還有可能造成停機的風險。有些生產線一臺電動機故障可能導致整條生產線停機,這種停機時間是十分昂貴的。

為了減少意外的停機時間,工廠會雇用維護人員。但傳統的維護方法也很昂貴,因為他們沒有更好的辦法預測設備的未來情況,仍然無法避免停機。通常電機有以下幾種維護方法:

故障后維護:意思是等電機發生故障停機后再進行維護,這種情況通常都是電機已經損壞,需要重新更換一臺電機,因為要現場修理電機并不是一件簡單的事情,這種情況只能是先換下來,保證生產能繼續進行。

預防性維護:為了避免電機完全失效,工作人員會根據電機的平均運行時間來定期維護。通常出于安全考慮,維護偶然發生得太早,而部件仍然處于良好狀態可能被更換,這種方式并不能保證維護后不會發生新的問題。

狀態監測維護:通常電機在故障停機之前會有一些現象發生,例如開始出現噪音、振動、速度不均等。狀態監測維護的辦法是通過對每臺電動機進行監聽,類似醫生聽診器的方式,維護人員在現場診斷后確定是否需要維護。現場檢測可能是一項危險的任務,維護人員要跑遍工廠的任何地方。

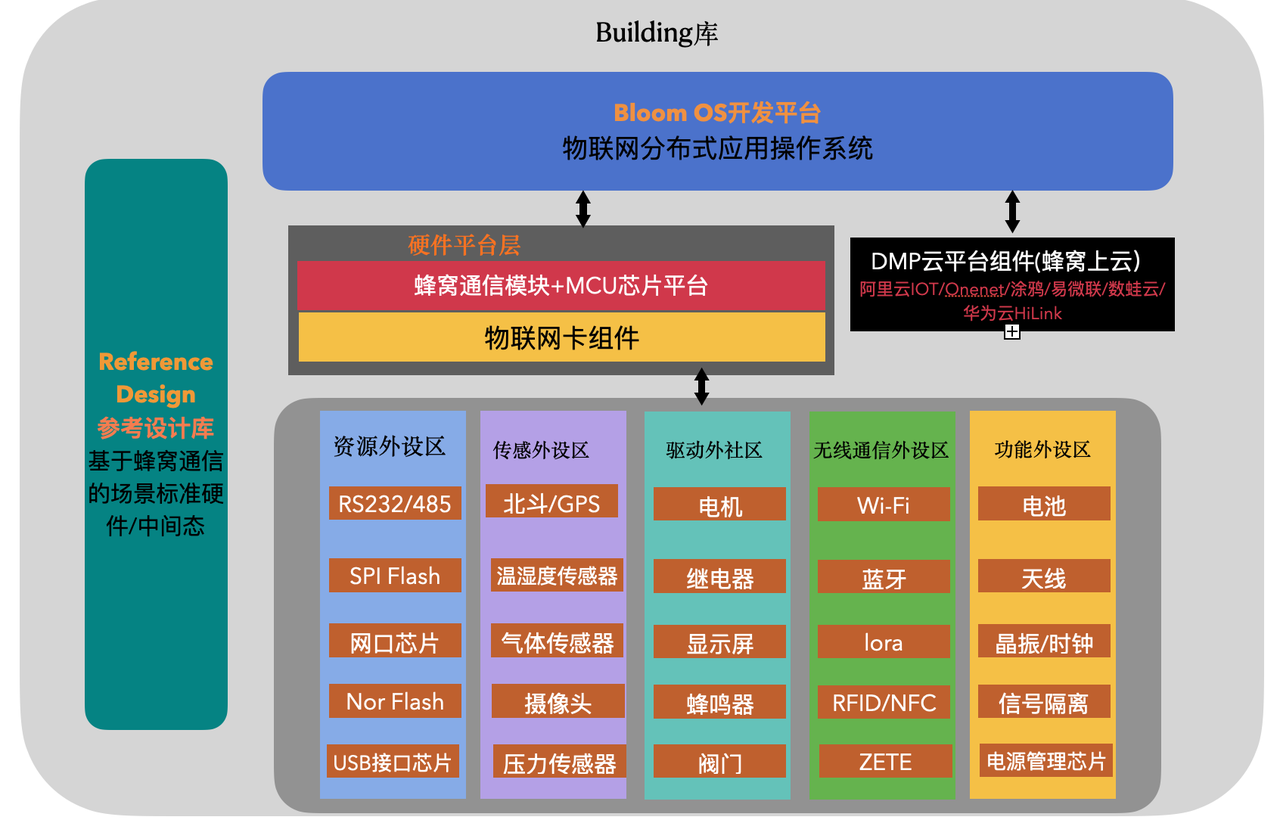

隨著物聯網技術的發展,這些傳統的維護方式將成為過去。工廠將為每臺電動機都配備一個或多個傳感器,這些傳感器與控制數據庫連接,以連續收集有關電機的數據。而在數據庫采用人工智能對每臺電機的行為進行學習,當電機偏離正常情況時立即生成警報。

這種基于傳感器的數據收集比任何人力檢測都要精確和徹底,因為電機的許多跡象很難用眼睛和耳朵能識別出來,但通過物聯網傳感器卻能發現設備的細小變化。

物聯網與人工智能相結合,不僅能看到問題出現,還能不斷掃描檢測可能存在的問題,這種方式我們叫做預測性維護。這種方式很好避免了故障的出現,同時讓維護人員知曉何時是最佳的維護時間,不會出現太慢或者太早的情況。同時,可以根據問題和警報的嚴重程度,甚至可以計劃電機的停機時間,以盡量減少對操作的干擾。

在工廠運營工作中,錯誤的決定或做出太慢、太早的決定,都會帶來大量的資源和金錢的浪費。物聯網幫助用戶收集過去從未捕獲過的數據,通過人工智能的分析,從中學習并能更快做出更好的決策。

-

傳感器

+關注

關注

2548文章

50709瀏覽量

752089 -

物聯網

+關注

關注

2903文章

44297瀏覽量

371378 -

電機

+關注

關注

142文章

8938瀏覽量

145123 -

人工智能

+關注

關注

1791文章

46881瀏覽量

237622

原文標題:視點|物聯網趨勢下電機維護的全新變革

文章出處:【微信號:ofweekgongkong,微信公眾號:OFweek工控】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

嵌入式和人工智能究竟是什么關系?

《AI for Science:人工智能驅動科學創新》第6章人AI與能源科學讀后感

AI for Science:人工智能驅動科學創新》第4章-AI與生命科學讀后感

《AI for Science:人工智能驅動科學創新》第一章人工智能驅動的科學創新學習心得

risc-v在人工智能圖像處理應用前景分析

名單公布!【書籍評測活動NO.44】AI for Science:人工智能驅動科學創新

芯科科技即將舉辦全球Works With開發者大會,揭示物聯網與人工智能的變革性融合

【新品上線】星閃派物聯網開發套件免費試用

5G智能物聯網課程之Aidlux下人工智能開發(SC171開發套件V2)

5G智能物聯網課程之Aidlux下人工智能開發(SC171開發套件V1)

嵌入式人工智能的就業方向有哪些?

關于人工智能的60條趨勢預測

物聯網+人工智能趨勢下電機預測性維護的全新變革

物聯網+人工智能趨勢下電機預測性維護的全新變革

評論