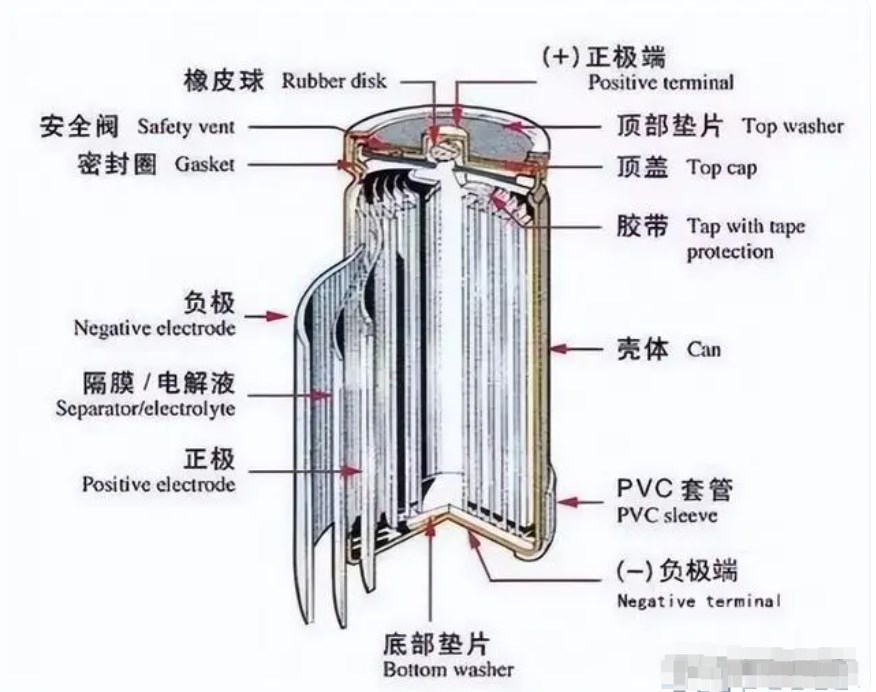

在動力電池的3個主要類型中,圓柱電芯雖然不是占有市場份額最大的,但由于其在消費品市場的廣泛用途,使得它的商業(yè)化標(biāo)準(zhǔn)化卻是最為成熟的。其工藝經(jīng)過多年的沉淀,穩(wěn)定且一致性最好。三元材料的圓柱電芯,能量密度能做到210~250Wh/kg。大規(guī)模標(biāo)準(zhǔn)化的電芯,使得模組也具備了自動化生產(chǎn)的前提。

圓柱電池體積小,非常適用于空間不規(guī)則的電池包箱體內(nèi),可以充分利用邊角空間。雖然當(dāng)前18650面臨被21700替代的問題,但小規(guī)模形狀復(fù)雜動力要求不高成本又比較敏感的車輛上,18650還是會在一段時間內(nèi)保有自己的一方天地的。

模組基本結(jié)構(gòu)

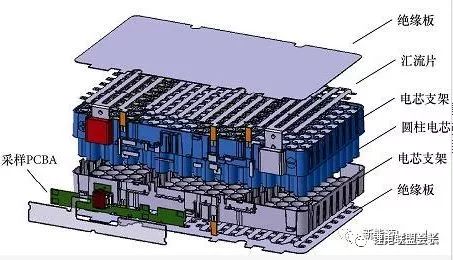

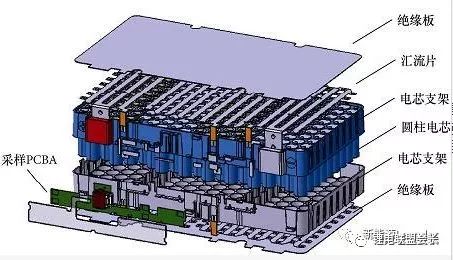

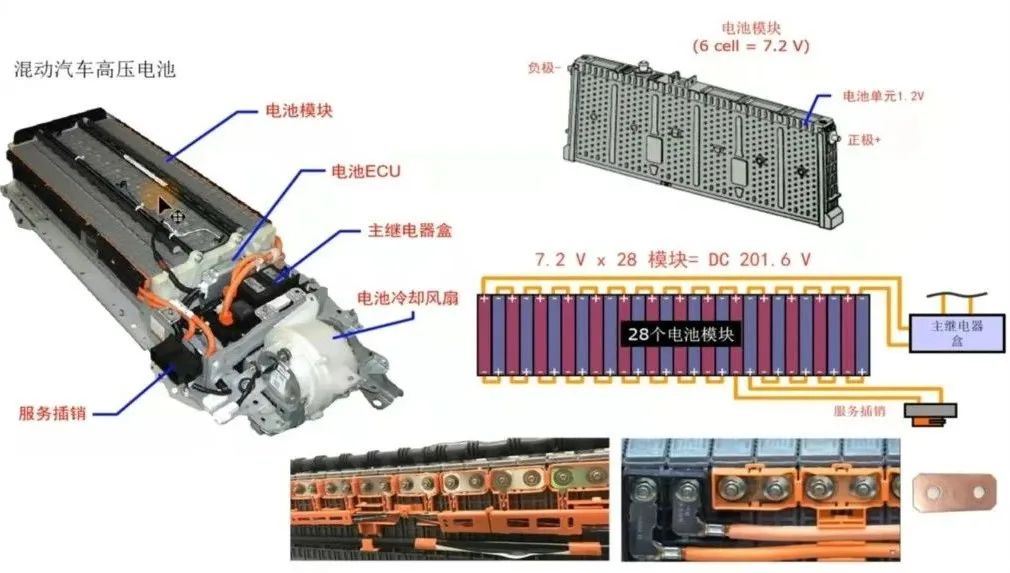

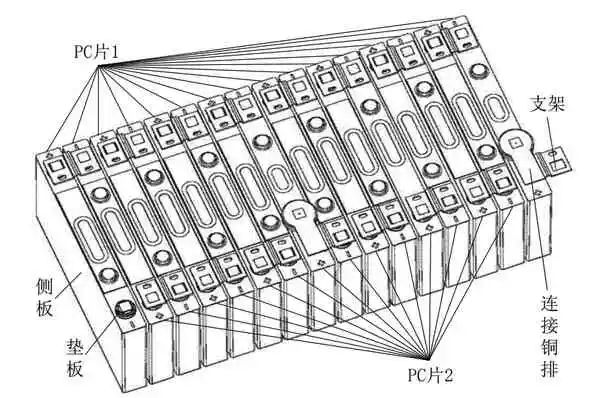

在圓柱電芯模組設(shè)計中,模組結(jié)構(gòu)是多種多樣的,主要根據(jù)客戶和車型的需求來確定,最終導(dǎo)致模組的制造工藝也不一樣。模組一般由電芯、上下支架、匯流排(有的也稱連接片)、采樣線束、絕緣板等主要部件組成,如下圖所示。

結(jié)構(gòu)設(shè)計

圓柱電池模組的結(jié)構(gòu)設(shè)計,其目的是將多個圓柱電池固定在指定位置上,保證合理振動沖擊條件下,不要發(fā)生過大位移。電芯位置由電芯支架確定,如果遇到極端情況,電芯支架可能會變形,為了保持電芯之間的距離,一般都會單獨設(shè)計耐高溫、質(zhì)量小的電信間距保持件。下圖中江淮iEV5模組中間的黑色部分應(yīng)該就是這個類型的設(shè)計意圖。

圓柱電池模組內(nèi)部,并聯(lián)比較容易實現(xiàn),只要一塊母排將電芯的一極接入即可,但要做到電流密度分布均勻,熱場均勻,則是考驗工程師水平的地方。一般都盡量設(shè)計成較為對稱的結(jié)構(gòu),但模組進(jìn)出線位置附近總歸與其他電芯均勻布置的位置不太一樣,因此是設(shè)計仿真的關(guān)鍵點。像特斯拉那樣,做出奇異形狀的并聯(lián)母排設(shè)計,應(yīng)該是經(jīng)過熱量和電流分布測算之后的結(jié)果(特斯拉模組在文章后半部分里找)。

動力電池模組散熱方式介紹

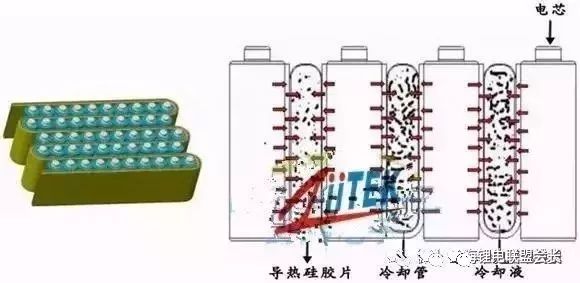

當(dāng)前被探討比較多的就是液冷和相變材料冷卻。圓柱電芯液冷模組的典型就是特斯拉,在后面的實例中將做介紹。單純的液冷系統(tǒng)是將導(dǎo)熱良好的器件緊貼電芯放置,盡可能均勻且高效的將電芯工作過程中產(chǎn)生的多余熱量帶走。

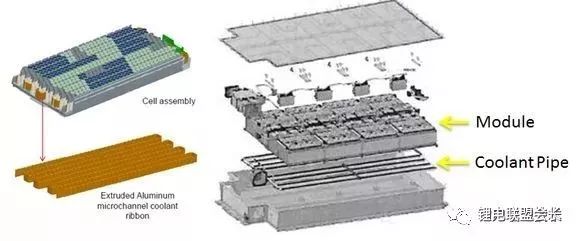

液冷可以像特斯拉那樣完全獨立運行,也可以與其他冷卻方式相結(jié)合。其中的一個重要形式就是與導(dǎo)熱硅膠結(jié)合,如下圖所示。導(dǎo)熱硅膠可以獲得比金屬接觸金屬更加緊密的貼合,進(jìn)而獲得更好的傳熱性能。

電芯工作時產(chǎn)生的熱量通過導(dǎo)熱硅膠墊片傳遞至液冷管,由冷卻液熱脹冷縮自由循環(huán)流動將熱量帶走,使整個電池包的溫度均衡統(tǒng)一,冷卻液強大的比熱容吸收電芯工作時產(chǎn)生的熱量,使整個電池包在安全溫度內(nèi)運作。導(dǎo)熱硅膠良好的絕緣性能和高回彈韌性,能有效避免電芯之間的震動摩擦破損問題,和電芯之間的短路隱患,是水冷方案的最佳輔助材料。

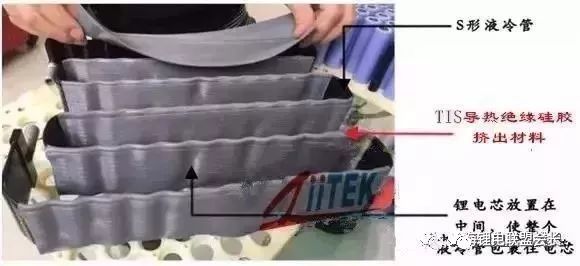

此液冷方案采用S型導(dǎo)熱鋁管、在鋁管上貼附異型導(dǎo)熱硅膠帶(在導(dǎo)熱硅膠帶與電芯接觸面增加凸起條紋),讓電芯與導(dǎo)熱管之間接觸面更大,導(dǎo)熱效果和減震效果更好。

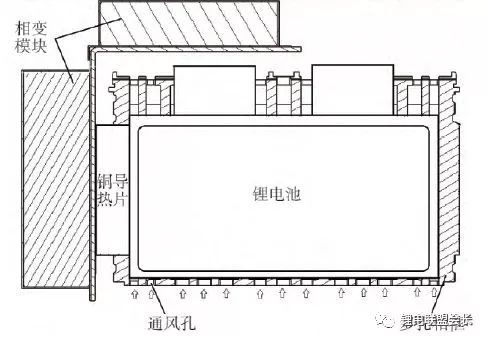

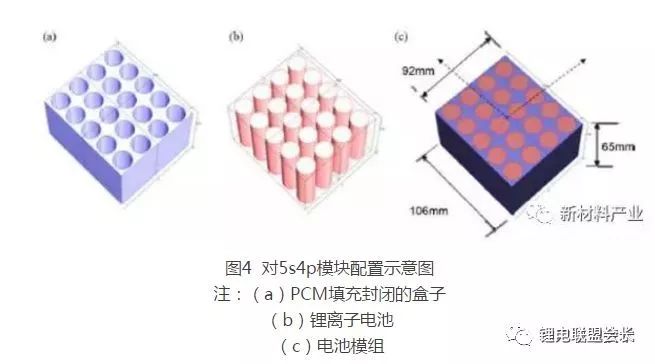

圓柱形電池的電池模組PCM散熱結(jié)構(gòu),相變材料的應(yīng)用,可以與液冷配合,也可以獨立使用。獨立應(yīng)用則可以有多種排列方式。可以將PCM板材貼合在電池模組外部,輔助散熱,如下圖所示。據(jù)該實驗結(jié)果顯示,相變材料的存在也可以起到一定冷卻作用。

效率最高的方式,自然是電芯與PCM接觸面積最大的方式,范例如下。

相變材料用于熱管理電池組,首先計算出所需 PCM 的質(zhì)量,再根據(jù)電池的形狀確定相變材料基體的幾何尺寸,制作相變材料基體,并在基體上均勻挖出與單體電池尺寸相同的洞,洞的數(shù)量由電池模組中能夠容納的單體電池數(shù)量決定。

這個形式的相變材料的應(yīng)用在客觀上阻止了熱失控單體能量的傳播,被認(rèn)為是一種比較理想的熱管理形式。

動力電池應(yīng)用場景對相變材料的基本要求:

相變溫度低,需要適應(yīng)鋰電池的最佳工作溫度區(qū)間15℃-35℃;

材料相變溫度小范圍內(nèi)可以調(diào)節(jié),不同類型電芯的最佳工作溫度區(qū)間并不完全一致;

材料定型形態(tài),相變前后,最好不要出現(xiàn)液態(tài)氣態(tài)相;

材料潛熱大,則系統(tǒng)恒溫能力強;

傳熱系數(shù)要高,才能保持溫度均勻;

材料絕緣性好,避免高壓系統(tǒng)出現(xiàn)絕緣漏電風(fēng)險。

相變材料質(zhì)量密度低,減小對電池包能量密度的影響。

即使?jié)M足了上述條件,相變材料的應(yīng)用依然存在局限性。當(dāng)環(huán)境極其惡劣的時候,比如溫度過高。相變材料吸收熱量的能力是有限的,當(dāng)相變完成時,系統(tǒng)溫度自然上升。而當(dāng)溫度過低且長時間過低,車輛的冷啟動必須吸收外部能量加熱才行。

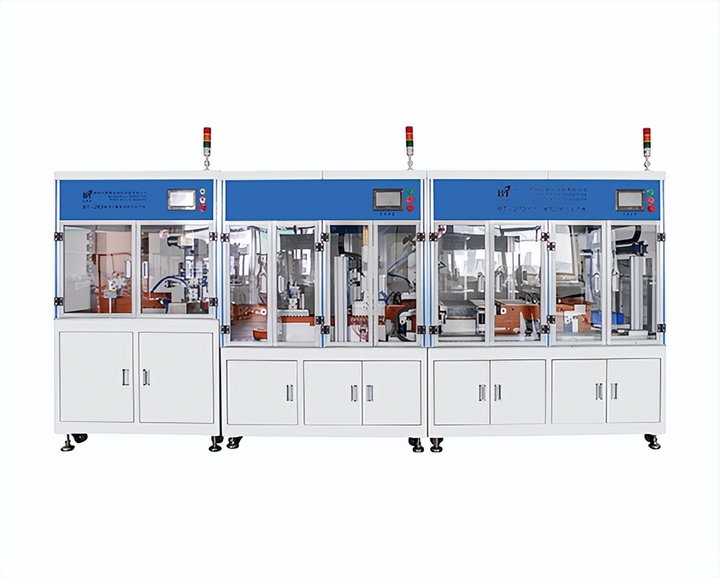

圓柱電芯模組制造藝

圖2-2圓柱電芯模組結(jié)構(gòu)示意圖

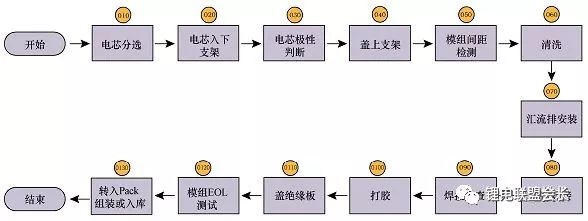

1)電芯分選,模組工藝設(shè)計時,需要考慮模組電性能的一致性,確保Pack整體性能達(dá)到或滿足整車的要求。為了保證模組電性能的一致性,需要對電芯來料進(jìn)行嚴(yán)格的要求。電芯廠家一般在電芯出貨前,也會按電芯的電壓、內(nèi)阻和容量規(guī)格進(jìn)行分組,但是電芯廠家與Pack廠家的最終需求是不同的,考慮到制造工藝、成本、電芯性能等因素,Pack廠家一般會按自己的標(biāo)準(zhǔn)重新對電芯進(jìn)行分選。電芯分選需要考慮分選標(biāo)準(zhǔn)的問題,標(biāo)準(zhǔn)制定得合理,會減少剩余閑置的電芯,提升生產(chǎn)效率,降低生產(chǎn)成本。在實際生產(chǎn)過程中,還需要對電芯的外觀進(jìn)行檢查,比如檢查電芯有無絕緣膜破損、絕緣膜起翹、電芯漏液、正負(fù)極端面污漬等不良品。

典型圓柱電芯模組工藝流程圖

2)電芯入下支架,電芯入下支架是指把電芯插入下支架的電芯定位孔中。難點在于電芯與下支架孔之間的配合公差,孔太大,方便電芯插入,但是電芯固定不好,影響焊接效果;孔太小,電芯插入下支架定位孔比較困難,嚴(yán)重的可能導(dǎo)致電芯插不進(jìn)去,影響生產(chǎn)效率。為了便于電芯插入,又能固定好電芯,可以把下支架孔前端開成喇叭口。

下支架開喇叭口示意圖

3)電芯極性判斷,電芯極性判斷是指檢查電芯的極性是否符合文件要求,屬于安全檢查。假如沒有極性檢查,而電芯極性又裝反了,在裝入第二面的匯流排時模組就會產(chǎn)生短路,導(dǎo)致產(chǎn)品毀壞,嚴(yán)重的可能導(dǎo)致人員受傷。

4)蓋上支架,蓋上支架是指把上支架蓋到電芯上,并把電芯固定在支架內(nèi)。一般情況下,蓋上支架比電芯入下支架困難,一是與圓柱電芯的生產(chǎn)工藝有關(guān),工藝?yán)锩嬗袀€滾槽工序,假如控制不好,會導(dǎo)致電芯尺寸的一致性差,影響蓋上支架,嚴(yán)重的會蓋不上去;二是電芯與下支架固定不好,導(dǎo)致電芯有一定的歪斜,導(dǎo)致上支架不好蓋或者蓋不上。

5)模組間距檢測,模組間距檢測是指檢測電芯極柱端面與支架表面的間距檢測,目的是檢查電芯極柱端面與支架的配合程度,用于判斷電芯是否固定到位,為是否滿足焊提前判斷是否滿足焊接條件。

6)清洗,等離子清洗是一種干法清洗,主要是依靠等離子中活性離子的“活化作用”達(dá)到去除物體表面污漬的目的。這種方式可以有效地去除電芯極柱端面的污物、粉塵等,為電阻焊接提前做準(zhǔn)備,以減少焊接的不良品。

7)匯流排安裝,匯流排安裝是指把匯流排安裝固定到模組上,以便電阻點焊。設(shè)計時需要考慮匯流排與電芯的位置精度,特別是定位基準(zhǔn)的問題,目的是使匯流排位置處于電芯極柱面的中心,便于焊接。在進(jìn)行上下支架設(shè)計時,要考慮對匯流排的隔離;假如不好做隔離設(shè)計,在工序設(shè)計時需要考慮增加防短路工裝的使用,可以避免在異常情況下發(fā)生短路。

8)電阻焊接,電阻焊接是指通過電阻焊的方式把匯流排與電芯極柱面熔接在一起。目前國內(nèi)一般采用電阻點焊,在進(jìn)行電阻點焊工藝設(shè)計時,需要考慮以下4點:

(1)匯流排的材質(zhì)、結(jié)構(gòu)和厚度;

(2)電極(也稱焊針)的材質(zhì)、形狀、前端直徑和修磨頻次;

(3)工藝參數(shù)優(yōu)化,如焊接電流、焊接電壓、焊接時間、加壓力等;

(4)焊接面的清潔度和平整度。

在實際生產(chǎn)中,失效因素非常多,需要技術(shù)人員根據(jù)實際情況來分析處理。

9)焊接檢查,在電阻焊接過程中,設(shè)備一般對焊接的參數(shù)都有監(jiān)控,假如監(jiān)測到參數(shù)異常,設(shè)備都會自動報警。由于影響焊接質(zhì)量的因素很多,只通過參數(shù)監(jiān)測來判斷焊接失效,目前結(jié)果還不是特別理想。在實際的生產(chǎn)控制中,一般還會通過人工檢查外觀和人工挑撥匯流排的方式,再次檢查和確認(rèn)焊接效果。

10)打膠,膠水在模組應(yīng)用上,一般有兩種用途:一種用途是固定電芯,主要強調(diào)膠水的黏接力、抗剪強度、耐老化、壽命等性能指標(biāo);另一種用途是把電芯和模組的熱量通過導(dǎo)熱膠傳遞出去,主要強調(diào)膠水的導(dǎo)熱系數(shù)、耐老化、電氣絕緣性、阻燃性等性能指標(biāo)。由于膠水的用途不同,膠水的性能和配方也不同,實現(xiàn)打膠工藝的方法和設(shè)備就不同。在膠水選擇和打膠工藝方面,需要考慮以下3點:

a膠水的安全環(huán)保性能:盡量選擇無毒無異味的膠水,不但可以保護(hù)操作者,也可以保護(hù)使用者,還能更好地保護(hù)環(huán)境,也是新能源發(fā)展的目標(biāo)。

b膠水的表干時間:為了提高生產(chǎn)效率,一般希望膠水的表干時間越短越好。在實際生產(chǎn)過程中,假如膠水表干時間過短,由于待料、設(shè)備異常等因素,會導(dǎo)致膠水的大量浪費;也可能由于操作員處理不及時,因膠水固化時間短而導(dǎo)致設(shè)備堵塞,嚴(yán)重時導(dǎo)致停拉線。按經(jīng)驗,盡量把表干時間控制到15~30 min比較合理。

c膠水的用量:膠水用量主要由產(chǎn)品和工藝來確定,目的是滿足產(chǎn)品的要求。目前常用打膠工藝有點膠、涂膠、噴膠和灌膠,每種工藝所需要的設(shè)備也是不同的。在打膠時需要注意膠量的控制,避免產(chǎn)生溢膠而影響其他工序。

11)蓋絕緣板,蓋絕緣板是指把模組的匯流排進(jìn)行絕緣保護(hù)。在工藝設(shè)計時,需要注意絕緣板不能高出支架的上邊緣,同時絕緣板與支架邊框之間的間隙最好小于1 mm。

12)模組EOL測試,EOL測試(end of line)(一般也稱下線測試)是生產(chǎn)過程中質(zhì)量控制的關(guān)鍵環(huán)節(jié),主要針對模組的特殊特性進(jìn)行測試,主要測試項目有:

a絕緣耐壓測試;

b內(nèi)阻測試;

c電壓采樣測試;

d尺寸檢測;

e外觀檢查。

測試項目一般根據(jù)客戶和產(chǎn)品的要求來增減,其中安全檢測項目是必不可少的。

13)轉(zhuǎn)入Pack組裝或入庫,經(jīng)EOL測試合格的模組按規(guī)定轉(zhuǎn)入Pack組裝工序或入庫,轉(zhuǎn)運過程中需要對模組進(jìn)行絕緣保護(hù)和防止模組跌落。

通過圓柱電芯模組生產(chǎn)工藝流程的介紹,針對不同的客戶和產(chǎn)品,工藝流程的設(shè)計是不同的,目的都是為了快速地響應(yīng)客戶和市場的需求。

在進(jìn)行模組工藝流程設(shè)計時,一般需要考慮以下幾點:

1)安全性:產(chǎn)品安全和安全生產(chǎn);

2)電性能:容量、電壓、內(nèi)阻、性能的一致性;

3)生產(chǎn)節(jié)拍:節(jié)拍越高,表示產(chǎn)能越大;

4)尺寸:外形尺寸和固定尺寸;

5)工藝路線:指關(guān)鍵工藝的選擇和確定;

6)成本:產(chǎn)品設(shè)計和工藝設(shè)計時都需要考慮的要素。

通過上面的分析,僅僅把模組工藝流程設(shè)計好是不夠的,還需要有完善的生產(chǎn)體系來支撐,才能制造出讓客戶滿意的產(chǎn)品。

作為一名研發(fā)設(shè)計人員,如果能夠詳細(xì)了解所在體系的生產(chǎn)能力,將事半功倍。

知名車型動力電池模組案例

TeslaModel S,使用圓柱形18650鋰電池的車型,首先想到的當(dāng)然是風(fēng)頭無兩的Tesla,雖然最近Tesla 過得好像不太好。Roadster,Model S,Model X幾款都是18650電池包驅(qū)動,到了Model 3升級到了21700。

以Model S為例,一起看看18650模組,可能大家在網(wǎng)上看的不少,這里也是整理自網(wǎng)上的資料,就大概說一下。

電池包

模組

上面第一幅圖中標(biāo)示的紅線,是一個模組內(nèi)6只小模組的分界線,分界線上安裝有隔板將6個部分分割開來,避免其中一個部分發(fā)生熱失控時,其余部分過快的受到波及,造成短時間劇烈的發(fā)熱甚至爆炸,隔板如下圖所示。

Model S 85 一共有 16 塊電池組,每個模組包含有 444 節(jié)電池,每 74 節(jié)并聯(lián)成一組,整塊電池板由 6 組電池串聯(lián)而成。可以算出在這款 Tesla Model S 85 車型上一共有 7104 節(jié) 18650 鋰電。

每顆電芯都有一極通過保險絲與并聯(lián)母排連接,如下圖中纖細(xì)的銀線就是每顆電芯的保險絲。

沒有看到模組內(nèi)部每個小模組之間的連接方式。

每一只模組側(cè)面安裝有模組控制器線路板,如下圖。

線路板特寫

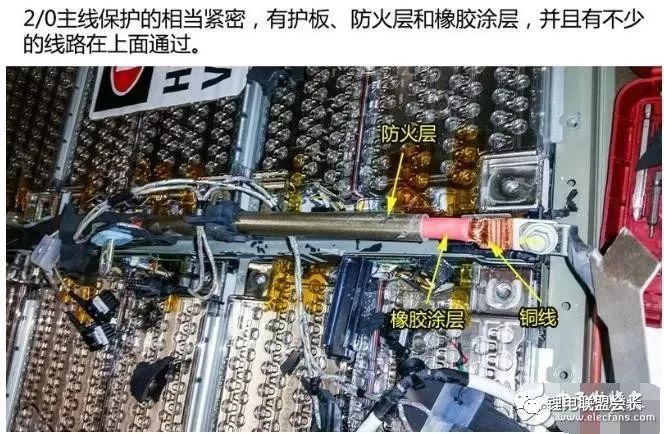

下面一幅圖中顯示的電池包爆炸圖,其中棕黃色部分的顯示了水冷管道的整體形狀。據(jù)說,網(wǎng)上流傳的被拆解了的特斯拉電池包,都是只有水冷管道,而冷卻系統(tǒng)中并沒有泵的存在。冷卻液依靠熱脹冷縮在小范圍內(nèi)流動。如果初始狀態(tài)電芯一致性非常好,電池組內(nèi)部的熱量不均衡差異很小,只在小局部內(nèi)相互均溫就可以達(dá)到消除溫差的作用。但如果需要啟動加熱功能,則這種局部流動就無法達(dá)成快速大量傳熱的目的了。

江淮iEV5,國內(nèi)使用圓柱電池的車型不多,比較著名的應(yīng)該算江淮iEV5,盜圖來看一看。電池包總體32并92串,共2944顆電芯,合計23kWh電量。冷卻方式為主動風(fēng)冷。

電池包整體

模組

力神2200mAh三元電芯,一個模組32顆電芯全部并聯(lián)。沒有找到顯示電氣連接和信號采集線的圖片。

每顆電芯上的熔絲結(jié)構(gòu)與特斯拉不同。

-

動力電池

+關(guān)注

關(guān)注

113文章

4514瀏覽量

77471 -

電芯

+關(guān)注

關(guān)注

14文章

718瀏覽量

25808

原文標(biāo)題:圓柱形動力電池模組,設(shè)計及實例

文章出處:【微信號:Recycle-Li-Battery,微信公眾號:鋰電聯(lián)盟會長】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

相關(guān)推薦

LG新能源再獲美企圓柱形電池大單

維愛普|圓柱形濾波器在智能家居中的應(yīng)用與優(yōu)勢

【干貨】新能源汽車動力電池詳解

動力電池要想充電快,散熱問題要解決!

動力電池模組裝配線:高效、精準(zhǔn)的動力之源

什么是18650鋰電池?18650電池的使用方法

鋰電池圓柱形、方形、軟包的區(qū)別是什么?

【智旭電子】圓柱形薄膜電容

【智旭電子】圓柱形薄膜電容

同茂圓柱形音圈電機中動磁式和動圈式怎么區(qū)分

蘋果公司獲圓柱形微機電音頻系統(tǒng)專利

動力電池結(jié)構(gòu)與原理介紹

圓柱形動力電池模組散熱方式介紹及案例

圓柱形動力電池模組散熱方式介紹及案例

評論