常見的動力電池

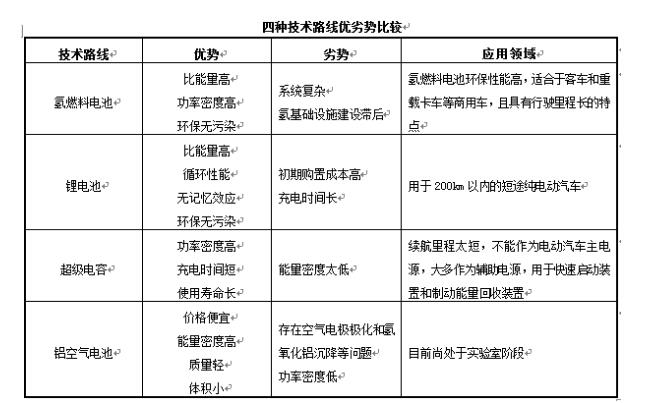

目前在車用動力源方面,主要有四種技術路線:鋰離子電池、氫燃料電池、超級電容和鋁空氣電池。其中鋰離子電池、超級電容和氫燃料電池得到廣泛的應用,而鋁空氣電池尚處于實驗室研究階段。能源補給方面,鋰離子電池、超級電容適用于純電動汽車,但是需要外部充電,而氫燃料電池汽車則需要外部氫氣加注,鋁空氣電池則需要補充鋁板和電解液。就目前來看,鋰離子電池在未來相當長的一段時間內還是要占據主要發展空間的。

國外動力電池產業發展現狀

當前,日本在鋰離子電池領域居技術領先地位,已制訂至2030年發展規劃,系統地安排研發課題,以維持長期的領先地位,松下、NEC、索尼等著名公司都建有大規模鋰離子電池生產線。韓國LG化學供應的鋰電池已驅動超過30萬輛電動汽車上路,三星SDI也已成為全球主要的動力電池供應商,提供電池給寶馬、菲亞特、法拉利等。

幾年前奧巴馬政府曾通過經濟刺激方案,將20億美元專門用于支持美國車用鋰離子電池產業的發展,特斯拉汽車與松下聯手正在內華達州興建投資20億美元的超級鋰離子電池工廠。

美國制定了動力蓄電池研發路線,包括由金屬鋰、硅合金等材料作為負極,高電壓材料、空氣、硫作為正極的新體系結構動力電池,以及非鋰體系動力電池等。

隨著中國新能源汽車產業的快速發展,越來越多的國外動力電池企業在中國投資建廠。三星SDI、LG化學已經分別在中國西安和南京合資建廠投產,松下大連工廠正在建設中,博世和SK也籌劃在中國建設動力電池工廠。

國內動力電池產業發展現狀

我國的鋰離子電池研究項目一直是“863”的重點項目,經過二十多年的持續支持,大部分材料實現了國產化,由追趕期開始向同步發展期過渡,本土總產能居世界第一,支撐了我國新能源汽車的示范推廣。

(1)正極采用磷酸鐵鋰材料,負極采用石墨材料,研發的50Ah能量型電池,能量密度達到136.6Wh/kg,功率密度達到1101W/kg;研發的20Ah能量功率兼顧型電池,能量密度達到106.5h/kg,功率密度達到1119W/kg。

(2)正極采用尖晶石錳酸鋰、鎳鈷錳三元混合材料,負極采用人造石墨材料,研發的25Ah軟包裝能量型電池,能量密度達到162Wh/kg;研發的35Ah能量功率兼顧型電池,能量密度達到135Wh/kg。

(3)正極采用鎳鈷錳三元材料,負極采用天然石墨/人造石墨/中間相碳微球等材料,開發的10、15、20、28、30、45Ah的動力電池,能量密度達到180Wh/kg;開發的2.6Ah18650圓柱形電池,能量密度達到200Wh/kg。

在系統集成技術及能力方面取得較大進展和突破。采用磷酸鐵鋰材料的動力電池系統的能量密度達到90Wh/kg,采用三元材料(18650圓柱形動力電池)的動力電池系統的能量密度達到110Wh/kg。

在前瞻性技術研究方面,中科院先導計劃支持相關研究所研制出能量密度超過300Wh/kg的鋰離子電池樣品和能量密度超過500Wh/kg的鋰硫電池樣品,但循環壽命及安全性等性能指標還需進一步提升。

目前,我國已形成了包括關鍵原材料(正極、負極、隔膜、電解液等)、動力電池、系統集成、示范應用、回收利用、生產裝備、基礎研發等在內的完善的鋰離子動力電池產業鏈體系,掌握了動力電池的配方設計、結構設計和制造工藝技術,生產線逐步從半自動中試向全自動大規模制造技術過渡。

在產業布局方面,中國形成了珠江三角洲、長江三角洲、中原地區和京津冀區域為主的四大動力電池產業化聚集區域。據統計,目前有近100家動力電池企業開展動力電池的研發及產業化工作,有近1000億元產業資金投入,形成近40GWh年產能,技術研發、產業化進展顯著,有力地支撐了新能源汽車產業的快速發展。

動力電池系統國內外發展趨勢

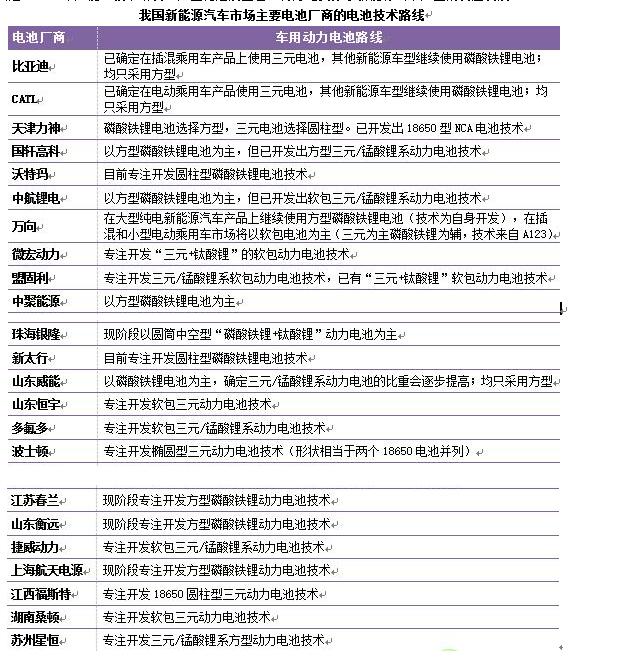

在目前的發展階段,動力鋰離子電池還處于多種材料共存的局面。其中,磷酸鐵鋰系電池具有高性能、高安全性、低成本等特點,中國、韓國、歐美等國多以此體系為主,是目前的熱點和主流;純的錳酸鋰電池存在高溫工作時不穩定,容量易衰減的缺點,但通過對純的錳酸鋰進行改性,開發出了高性能的三元材料,解決了錳酸鋰體系存在的問題,日本及部分歐美國家目前選擇三元材料體系作為電動汽車主要的動力電池;由日本東芝公司和美國Altairnano公司開發的以鈦酸鋰代替傳統的石墨負極材料的鋰離子電池,具有高功率、安全性好、循環壽命長、適用溫度范圍寬的優點,成為電動汽車動力電池另一個可能的選擇。

綜合國內外權威機構發布信息,動力電池過渡期的持續時間約為5-10年。目前國內外相關權威機構均表示動力電池性能將在2015年前取得較大進步,并在2020年具有很強的競爭力。預計到2015年,在同樣成本和重量情況下,電池續航里程有望提高約一倍,達到約300公里。美國能源部長朱棣文2012年1月在底特律經濟俱樂部發表的最新演講指出,在2015年之前,電池成本有望比2008年下降70%,約為1500元/kWh;到2020年有望降低到700元/kWh以下。日本NEDO研究所、日產公司等權威機構和企業以及我國《節能與能源汽車產業發展規劃》征求意見稿)與863計劃也提出了類似目標。

動力電池成本的問題除了通過降低電池制造成本外,還可通過所謂的電池梯級利用以及廢舊電池回收再利用的方式來解決。動力電池梯級利用目前僅停留在概念階段,對于電動汽車用過的舊電池能否繼續用在其它場合、用在其他場合的效果如何以及怎樣才能找到最佳的使用方式,目前還沒有科學依據的支持。但已經存在的一些事實還是給梯級利用這種方式留下了許多待回答的難題,例如:新電池尚且存在一致性的問題,舊電池的一致性分化規律又會如何;舊電池和新電池的壽命衰減曲線的差異問題;舊電池在其他場合使用前重新檢測的標準特別是安全標準的問題;在同一場合使用新電池或舊電池的綜合成本評估的問題,等等。廢舊電池回收再利用是降低電池使用成本的一個有效的方式,由于動力電池目前還沒有進入大規模市場應用階段,這項技術還沒有引起足夠的重視。

動力電池的充電網絡是電動汽車應用的一項基礎設施,可采用的技術路線是充、換電的方式,這兩種方式基本上已覆蓋了動力電池對充電的需求。充電的方式寄希望于能以最快的時間完成對電池的充電,但必須以不顯著損傷電池的壽命為前提;換電的方式則可以慢充的方式進行。在當前電池技術條件下,越快速的充電越不利于電池壽命,快充技術可行性較差,而快換技術是提供快速電能補給的可行方案。

未來車用動力電池發展趨勢

2020年,技術提升階段。新型鋰離子電池實現產業化,能量型鋰離子電池單體比能量達到350Wh/kg,能量功率兼顧型動力電池單體比能量達到200Wh/kg。動力電池實現智能化制造,產品性能、質量大幅度提升,成本顯著降低,純電動汽車的經濟性與傳統汽油車基本相當,插電式混合動力汽車步入普及應用階段。

2025年,產業發展階段。新型動力電池技術取得顯著進展。動力電池產業發展與國際先進水平接軌,形成2~3家具有較強國際競爭力的大型動力電池公司,國際市場占有率達到30%。固態電池、鋰硫電池、金屬空氣電池等新體系電池技術不斷取得突破,比能量達到400Wh/kg以上。

2030年,產業成熟階段。新體系電池實現實用化,電池單體比能量達到500Wh/kg以上,成本進一步下降;動力電池技術及產業發展處于國際領先水平。

未來相當一段時期內,我國節能與新能源汽車將以普及應用插電式混合動力汽車、純電動企業等新能源汽車為主要任務,迫切期待動力電池降低成本、提高性能。研發新型鋰離子電池和新體系電池、提升動力電池智能制造水平、完善驗證測試方法和標準體系,既是我國節能與新能源汽車的發展需求,也是我國動力電池發展的關鍵任務,具有緊迫性。

-

動力電池

+關注

關注

112文章

4488瀏覽量

77079 -

動力電池系統

+關注

關注

2文章

11瀏覽量

2801

發布評論請先 登錄

相關推薦

中國動力鋰離子電池市場調查及投資分析報告2008版

荊州動力電池模組回收 動力電池模組現金回收 動力電池模組梯次回收

回收動力電池,動力電池回收,全國動力電池回收,動力電池高價回收,回收軟包動力電池

PCB產業發展分布以及國內外市場發展趨勢

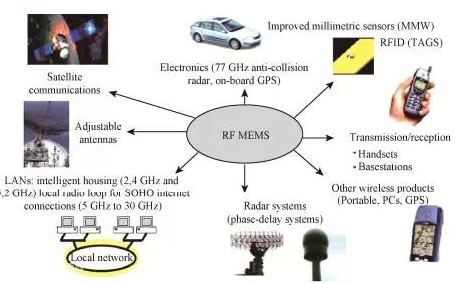

RF MEMS國內外現狀及發展趨勢

楊林:動力電池回收產業政策、發展趨勢行業痛點及標準情況

淺析動力電池系統國內外發展趨勢

淺析動力電池系統國內外發展趨勢

評論