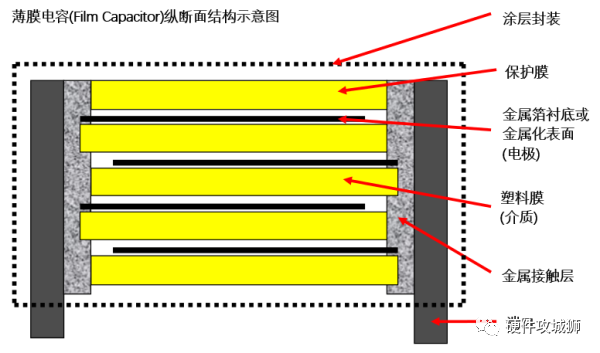

微機電系統(Micro-Electro-Mechanical System,MEMS)是指可以批量制造的集微結構、微傳感器、微執行器以及信號處理和控制電路等于一體的器件或系統。薄膜是MEMS技術中最常用的材料和手段,多層膜是將2種以上的不同材料先后沉積在同一個襯底上,以改善薄膜同襯底間的粘附性。薄膜的厚度從納米(nm)到微米(μm)級,遠小于其他二維方向。同體材料相比,由于薄膜材料的厚度很薄,很容易產生尺寸效應,如薄膜材料的特性會受到薄膜厚度的影響,表現出與體材料不同的物理性質。薄膜的研究主要包括薄膜材料和薄膜制備技術,薄膜材料分為金屬薄膜、半導體薄膜、絕緣體薄膜等; 制備技術包括物理氣相沉積、化學氣相沉積、旋涂等。在各種薄膜制備技術中,濺射鍍膜技術由于能制備高熔點材料、復合材料薄膜以及具有沉積速率快、可控性好等優點得到了廣泛的應用。

1 濺射工作原理

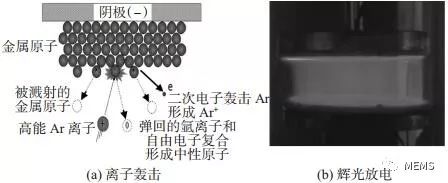

濺射鍍膜是以一定能量的粒子轟擊靶材表面,使靶材表面的原子或分子獲得足夠的能量而逸出靶材表面并沉積在襯底上的工藝。濺射用的轟擊粒子一般是帶正電的惰性氣體離子,常用氬氣(Ar)作為工藝氣體。在外加電源作用下使氬氣電離,產生輝光放電,正電氬離子轟擊靶材,如圖1所示,被撞擊出的原子或分子穿過真空,淀積在襯底形成薄膜。濺射鍍膜過程中,氣體電離是必備的條件 。由于濺射的靶材粒子沒有固定的方向,到達襯底表面時具有較大的能量,薄膜的粘附性和臺階覆蓋性較好。

圖1 濺射原理

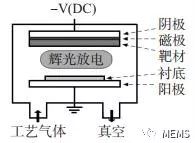

根據電源的不同將濺射分為直流濺射和射頻濺射,用這2種方式直接濺射效率較低,放電過程中僅有0.3%~0.5 %的氣體被電離。磁控濺射利用電場和磁場正交的磁控效應,使電子的運動軌跡集聚在靶材周圍,增加了電子與氣體碰撞的次數,使氣體的離化率大幅提高,獲得了更廣泛的應用。本文濺射采用直流磁控濺射方式,靶材與陰極之間插入磁極,由此產生的磁場控制電子僅在靶材附近運動,如圖2所示。

圖2 直流磁控濺射系統示意

2 多層金屬薄膜工藝

MEMS器件中常用的金屬材料為金、鉻、鋁等。鉻/金膜主要用于二氧化硅濕法腐蝕的掩膜層,要求膜層和圓片的粘附性高、均勻性好。鋁/鉻膜主要用于制作MEMS器件中敏感結構中的功能層,要求薄膜應力小,對膜層的粘附性、均勻性、可焊性要求高。在基底上沉積的多層薄膜厚度一般為幾十納米到幾百納米。良好的金屬薄膜具備應力小、粘附性好、厚度均勻、可焊性好的特性。

2.1 常用金屬薄膜材料特性

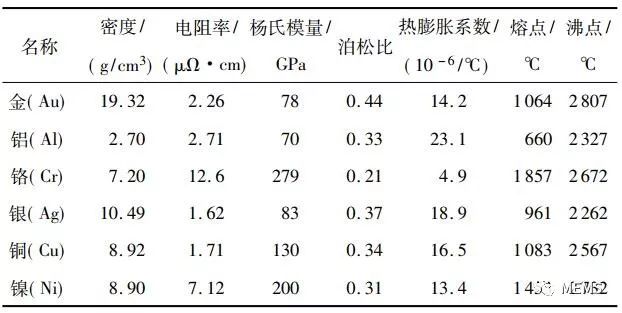

金屬是制作 MEMS器件的重要材料之一,在MEMS中的常見應用包括導電、機械結構、磁元件、熱導體和光反射等。常用金屬薄膜材料特性如表1所示。

表1 金屬薄膜材料特性

2.2 多層金屬薄膜濺射工藝

1) 裝片:將基片送入濺射室樣品臺; 2) 抽真空: 打開真空系統,抽至所需真空值( 一般高于5x10^(-4)Pa) ; 3) 充入氬氣: 使濺射室氣壓保持0.6 Pa; 4) 預濺射: 打開直流電源,設定功率500W,時間5min,此時靶材被擋板遮住,基片上未沉積薄膜; 5) 加熱: 開啟樣品臺加熱電源,設定圓片加熱溫度100 ℃( 溫度穩定在設定值后開始后續工藝) ; 6) 第一層薄膜濺射: 確認輝光正常,打開擋板開始計時,濺射第一層薄膜; 7) 第二層薄膜濺射: 對第二層薄膜預濺射直至完成濺射,工藝步驟與第一層薄膜濺射相同。

2.3 多層金屬薄膜濺射質量評價指標與方法

2.3.1 應力

薄膜與薄膜、薄膜與襯底之間的熱膨脹系數差異,沉積溫度和環境溫度的差異,使薄膜產生應力。濺射工藝薄膜中多存在張應力,薄膜容易開裂。防止多層薄膜開裂和丘狀凸起的方法是降低薄膜應力,防止膜層被氧化。主要方法如下: 選擇熱膨脹系數接近的材料; 提高真空度,對襯底加熱,采取有效的除氣工藝,盡量將包括水汽等的殘余氣體排出,減少對薄膜質量的影響; 適當降低沉積速率,提高膜層的致密性; 完成多層薄膜沉積后不破真空,直接退火處理,細化晶粒,減少薄膜材料缺陷。

2.3.2 粘附性

薄膜粘附性直接影響產品的性能和壽命,提高薄膜粘附性是薄膜工藝重點要考慮的問題。影響粘附性的主要因素是圓片的潔凈度、薄膜與圓片的附著力。圓片的潔凈度控制主要包括濕法清洗和等離子干法清洗。濕法清洗:用硫酸和雙氧水按1∶1比例在常溫下浸泡,并用丙酮和去離子水分別超聲清洗; 等離子干法清洗: 采用高純度的氬氣和氧氣混合作為清洗介質,去除圓片表面的有機物及氧化層。潔凈度檢測采用接觸角測量儀測量水滴角,觀察圓片處理后的親水性,水滴角度越小,表示潔凈度越好。

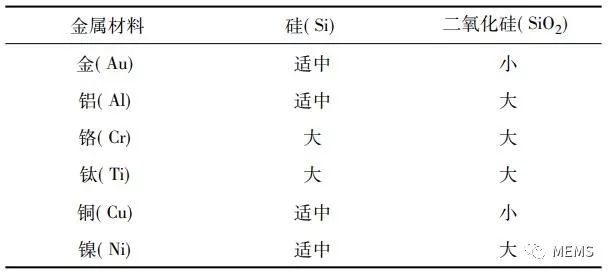

金屬薄膜材料與硅、二氧化硅附著力的定性描述如表2所示。金屬材料可以直接附著在硅上; 金、銅兩種材料與二氧化硅的附著力較差。使用過渡層薄膜材料可以提高粘附性,一般沉積幾納米到幾十納米厚度的鉻或鎳作為過渡層。

表2 金屬材料與硅和二氧化硅的附著力

2.3.3 均勻性

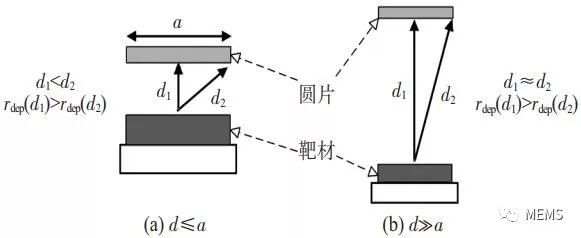

薄膜均勻性是衡量薄膜質量的一項重要指標。隨著真空薄膜技術的廣泛應用,對薄膜的均勻性要求越來越高。靶材與圓片的距離d會影響薄膜沉積的均勻性,如圖3所示。

圖3 靶材與圓片的距離對薄膜均勻性的對比

圖中,圓片的直徑為a,當d≤a時,圓片上的薄膜厚度r中間厚,邊緣薄; 當 d>>a 時,圓片上的薄膜厚度均勻性較好。根據靶材與圓片的相對位置不同,濺射有直濺射和斜濺射兩種。直濺射中靶材表面與圓片表面平行,靶材表面積大于或等于圓片表面積,濺射時圓片完全位于靶材的正上方或正下方,薄膜的不均勻性在8%左右,實現圓片自轉控制在5%以內; 斜濺射的靶材表面與圓片表面成一定角度,濺射時圓片自轉,薄膜不均勻性低于3% ,缺點是沉積效率較直濺射效率低。

2.3.4 可焊性

金屬薄膜作為功能性材料,可焊性是最主要的體現,常用電阻率進行評價。電阻值R與截面積S的乘積與長度L的比值為物質的電阻率ρ,即ρ=RS/L。提高靶材和氣體純度、真空腔的潔凈度,減少真空腔內的殘余氣體、采用等離子技術進行表面處理可以提高薄膜的可焊性。

3 實驗與結果

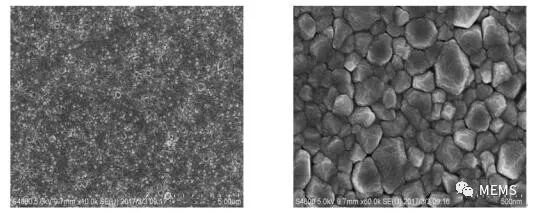

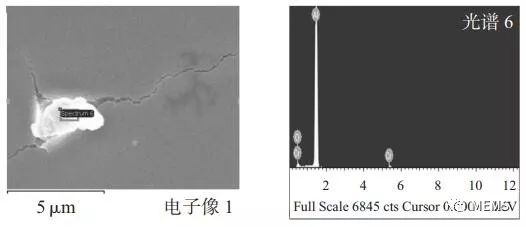

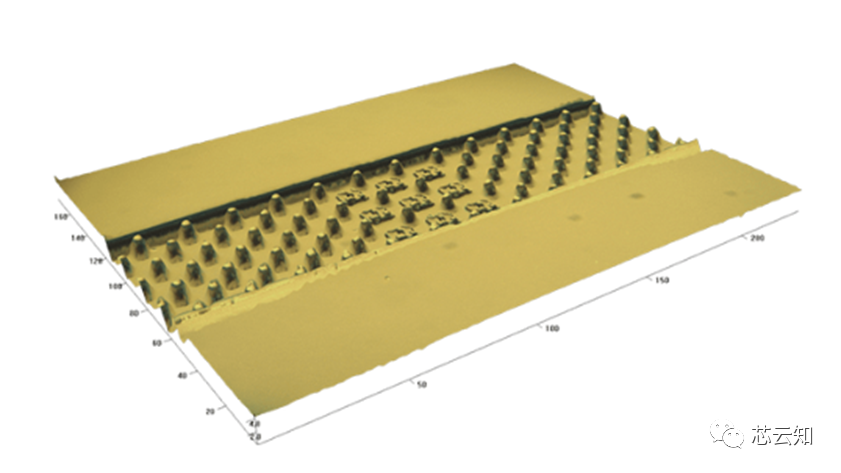

3.1 退火降低應力試驗

采用斜濺射的方式在2張玻璃上濺射鋁/鉻膜,工藝參數如下: 本底真空5x10^(-4)Pa,氬氣流量50SCCM,工藝真空0.6Pa,濺射功率500W,濺射鋁和鉻的時間分別為40,3min,厚度分別為700,100nm,片間的厚度誤差小于2.1% 。2張玻璃上的鋁/鉻膜濺射完成后采用2種方式取出: 一張350℃真空退火1h后自然降溫至室溫取出; 另一張直接取出。將2張玻璃片用激光切割成小方塊,用掃描電鏡和能譜分析儀觀測: 退火的薄膜晶粒致密,無裂紋和丘狀凸起,如圖4所示。未退火的薄膜大部分區域存在裂紋和丘狀凸起,裂紋寬度約0.3μm; 丘狀凸起的寬度1~2μm,主要元素是鋁,其次是氧和鉻,如圖5所示。對比2種薄膜的表面形貌,表明退火對薄膜的開裂和丘狀凸起到改善作用,能降低薄膜應力。

圖4 鋁/鉻薄膜退火后的掃描電鏡圖

圖5 鋁/鉻膜未退火產生的丘狀凸起和裂紋

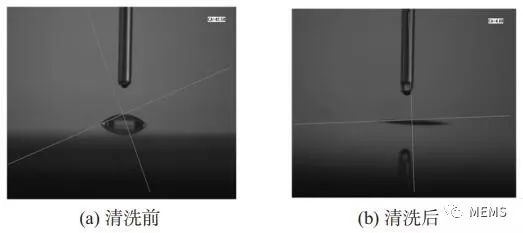

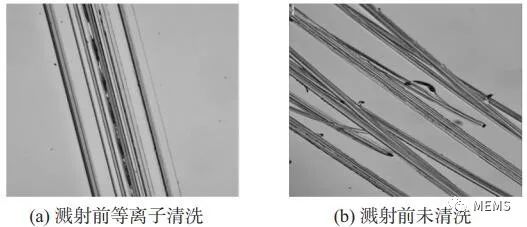

3.2 等離子清洗改善粘附性試驗

對玻璃做等離子清洗前、后的對比試驗。清洗前,用接觸角測量儀的滴管在玻璃上滴一顆小水滴,測量水滴的角度為42.5°; 采用功率100W的射頻等離子體清洗10min,測量水滴的角度為4°,如圖6所示。水滴角試驗表明等離子清洗后玻璃的潔凈度提高。

圖6 等離子清洗效果對比

用射頻等離子體清洗的玻璃和未用等離子體清洗的玻璃各1張,放置在旋轉的載片盤上,采用直濺射的方式同時完成鉻/金膜的濺射后直接取出,采用尖角鑷子對2種薄膜做劃痕試驗,如圖7所示。采用等離子清洗后濺射的鉻/金膜粘附性較好,劃痕試驗中無膜層起皺情況; 未清洗濺射的鉻/金膜起皺較明顯。

圖7 鉻/金膜的劃痕試驗

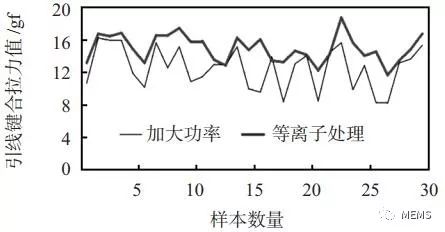

3.3 可焊性試驗

采用濺射在玻璃上的鋁/鉻膜進行引線鍵合( 焊接) 試驗。直接用熱超聲方式在薄膜上引線鍵合,不同位置的部分焊點在做破壞性拉力時引線脫落。為了提高薄膜的可焊性,在同一張薄膜上進行2種試驗,分別測試了距離相近的30個鍵合點: 1) 提高鍵合功率,無損拉力測試合格,鋁/鉻膜有輕微破壞情況,進行破壞性拉力試驗,有部分焊點存在引線脫落現象; 2) 微波等離子體處理10min,功率80W,鍵合效果明顯改善,雖然仍存在個別脫鍵問題,但破壞性拉力值較高。試驗對比數據如圖8所示,表明微波等離子處理對膜層可焊性改善較明顯。

圖8 引線鍵合拉力值對比

4 結束語

MEMS器件中的多層金屬薄膜制備主要采用濺射工藝,主要的評價指標有薄膜的應力、粘附性、均勻性和可焊性。降低薄膜應力的辦法有提高除氣效果、降低沉積速率、薄膜真空退火等。粘附性通過控制好基底的潔凈度和使用與基底附著力大的過渡層材料增強; 均勻性可通過在直濺射中使圓片自轉或不考慮沉積效率直接用斜濺射的方式提高; 提高靶材和氣體純度、真空腔的潔凈度,采用等離子技術進行表面處理可以提高薄膜的可焊性。

-

薄膜

+關注

關注

0文章

286瀏覽量

29023 -

mems

+關注

關注

129文章

3898瀏覽量

190350 -

微傳感器

+關注

關注

0文章

17瀏覽量

7889

原文標題:MEMS器件中多層金屬薄膜濺射工藝研究

文章出處:【微信號:MEMSensor,微信公眾號:MEMS】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

sio2薄膜在集成電路中的作用

怎么區分電阻是薄膜還是厚膜

懸空打線工藝在 MEMS 芯片固定中的應用分析

多層金屬薄膜工藝在MEMS器件中的應用

多層金屬薄膜工藝在MEMS器件中的應用

評論