噴霧干燥是同時具備造粒和干燥兩種過程的工藝,通過連續操作可控制粉末的特性保持穩定。噴霧干燥技術已有100多年的歷史,在工業上的應用也有近百年的歷史,開始只限于蛋粉、奶粉、洗滌劑等少數產品的生產,隨著研究的不斷深入,現已在多種工業超細粉體及納米粉體生產中廣泛應用。采用噴霧干燥技術可制備出質量均一、重復性良好的球形粉料,縮短粉料的制備過程,也有利于自動化、連續化生產,是大規模制備優良粉體的有效方法,已成為多種產品超微細化及干燥的最優方法之一。

1.噴霧干燥法的基本原理及特點

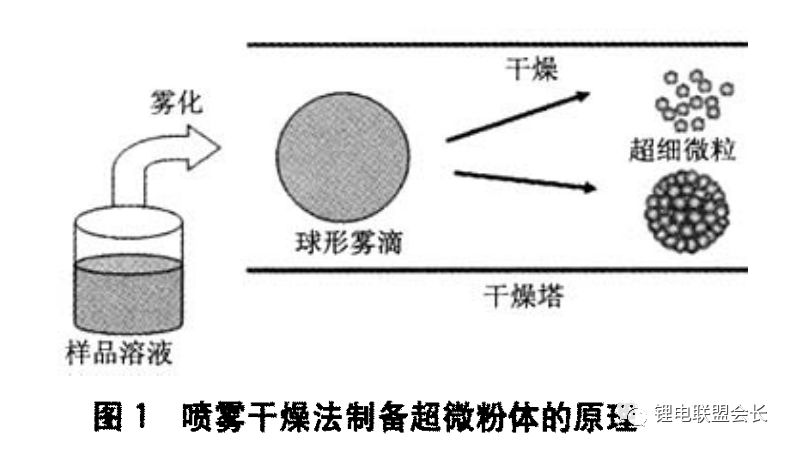

常用噴霧器有3種類型:壓力式噴霧器、氣流式噴霧器、離心式噴霧器。壓力式噴霧器應用較多,因此本文就壓力式噴霧干燥技術進行詳解。噴霧干燥技術是從料液中獲得超微干粉料的一種較好方法,料液的形式可以是溶液、懸浮液、乳濁液等泵可以輸送的液體。其基本原理是利用霧化器將一定濃度的料液噴射成霧狀液滴,落入一定流速的熱氣流中,使之迅速干燥,獲得粉狀產品,基本原理簡圖如圖1所示。

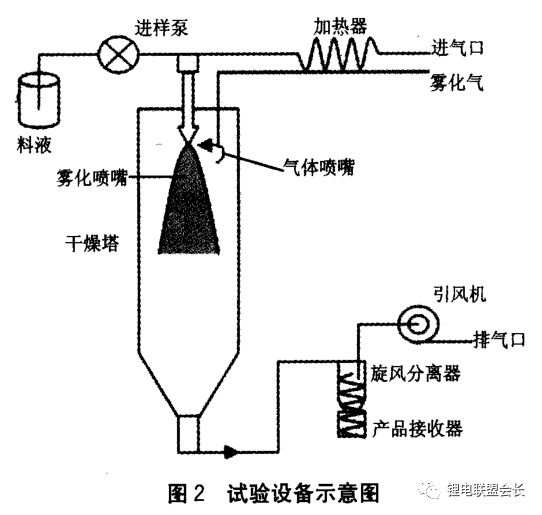

噴霧干燥法的具體過程為(圖2所示):加熱器產生的熱氣(熱干燥介質)經熱風管道從干燥塔的頂部進入塔內,與此同時,進樣泵送來的料液經霧化噴嘴噴射成極細的球形霧滴,落于一定流速的熱氣流中進行熱交換,由于霧滴微細,比表面積很大,使溶劑迅速蒸發,干燥和成粒過程于瞬間完成。干燥后的成品料從塔體下錐形出料口進入旋風分離器,與干燥介質分離后收集于產品接收器,熱廢氣經引風機由排氣口排出。

一般噴霧干燥包括4個階段:①料液霧化;②霧群與熱干燥介質接觸混合;③霧滴的蒸發干燥;④干燥產品與干燥介質分離。干燥的產品可以是粉狀、顆粒狀或顆粒團聚體。

與其它一些粉體制備方法相比,噴霧干燥法具有如下優點:

(1)噴霧干燥可使造粒、干燥一步完成,生產過程簡單,操作控制方便,適用于連續化工業生產,易實現自動化。

(2)干燥速率高、時間短,對熱敏性成分影響較小,因而特別適用于熱敏性物料的干燥。

(3)噴霧干燥時,料液是在不斷攪拌狀態下噴成霧化分散體,瞬間完成干燥,因此均勻度較好。

(4)在噴霧干燥中,由于溶劑迅速氣化,成品為疏松的細小顆粒,在與溶劑接觸時,溶劑易進入顆粒內部,不需進一步處理也可以獲得好的分散和好的溶解性。

(5)由于噴霧干燥是一種連續的密閉式生產,使產品純度高,杜絕了在生產環境中暴露及與操作者接觸的機會,減少了環境污染。

2. 粉體顆粒度分布控制

大量生產實踐表明,影響粉體顆粒粒度分布的工藝參數有:料液濃度、進料速度、霧化壓力、溫度、噴嘴結構、干燥介質流量、氣液接觸方式以及溶劑和溶質的性質等。這些因素都從不同角度影響液體的霧化效果和干燥成粒機理。以下將分別對其中一些主要的影響因素進行討論和分析。

2.1 料液濃度的影響

研究顯示,高濃度料液所得微粒粒徑比低濃度料液要大。這是因為料液濃度是影響霧滴形成和大小的重要物性參數。濃度高,相應的固體含量高,粘度大,形成霧滴所需的能量也就高。因而高濃度液體形成的霧滴較大,使氣液接觸面積減少,傳質效果減弱,霧滴達到過飽和狀態的時間延長,瞬間成核數量減少,顆粒的沉積以生長為主要機理,所以形成的顆粒粒徑較大。另外,濃度高的溶液所得顆粒易出現團聚現象。但是料液濃度的增加存在一個上限,如果超過此上限則不能得到顆粒。

2.2 進料速率的影響

試驗結果表明,隨著進料速率的增加,粒度有逐漸增大的趨勢。這可能是由于在其它條件相同的情況下,進料速率增大時,被霧化的液滴直徑增大,較大霧滴包含較多的溶質,因此形成的粉體顆粒粒徑就相應較大。此外,進料速率增大的同時,未干燥的液滴數目增加,液滴之間相互碰撞而發生聚并,使產品團聚加重。而且進樣速度太快也不利于料液霧化,會影響干燥效果。

2.3 霧化壓力的影響

霧化壓力是噴霧干燥技術的關鍵參數,只有達到一定的壓力才能形成霧滴。隨著噴霧壓力的增加,微粒粒徑減小。這是因為在其它條件不變的情況下,當壓力增大時,液滴中溶劑的蒸發干燥速度增大。另一方面噴嘴處壓降增大,霧化液滴粒徑因氣流沖擊能量增加而變小,增大了氣液接觸面積,增強了氣液間傳質效果,使得液滴的干燥速度增大。兩者的共同作用使得液滴達到過飽和的時間縮短,瞬間成核速度加快,成核數量增多,微粒的沉積此時以均勻析出為主。因此,所得最終產品的粒徑隨之減小,粒徑分布隨之變窄。但壓力過大也會對微形狀產生負面影響,如破碎、孔洞、凹陷等形狀不規則等現象,影響產品性能。

2.4 溫度的影響

溫度可分為進口溫度和出口溫度,其中進口溫度較為重要,低溫時所得微粒的粒徑比高溫時大,粒徑分布也寬,即在其它條件不變的情況下,溫度較低時,溶液霧滴達到過飽和的時間延長,瞬間成核速度降低,成核數量減少,因此,所得微粒粒徑增大。而此時由于微粒的析出以生長為主,相應地形成最終產品的時間延長,微粒相互間的團聚和碰撞也導致產品的均勻性變差,故粒徑分布變寬。隨著溫度的升高,溶劑蒸發速度加快,液滴達到過飽和態的時間縮短,故形成的微粒粒徑相應減小,粒徑分布變窄。研究發現,溫度過高時,形成的顆粒容易團聚,這樣顆粒粒徑反而增大。

2.5 噴嘴出口直徑的影響

噴嘴又稱霧化器,是噴霧干燥設備的關鍵部件,其結構的不同直接影響液體霧化分散效果,進而影響微粒的粒徑和性能。在進樣速率相同的條件下,噴嘴出口直徑較大時所得粒徑普遍較直徑較小的小。這可能是由于當出口直徑較大時,所形成的液膜較薄,經氣流沖擊、摩擦后分散成的霧滴更小。同時,氣液間的傳質因霧滴總表面積的增大而加強,溶劑蒸發速度加快,霧滴更快達到過飽和狀態。所以在液體流量一定的情況下,微粒沉積以成核析出為主,瞬間成核數量增多,粒徑減小。由此可見,改變噴嘴的結構,可在一定范圍內控制粒徑及粒徑分布,并使之符合不同的制粒要求。

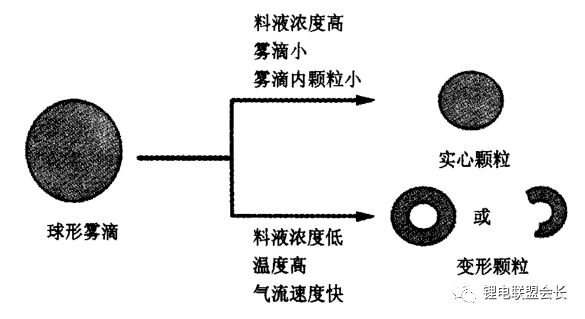

3 粉體顆粒的形態控制

噴霧干燥技術所得的產物一般為球形顆粒,但由于工藝參數控制不當往往會導致顆粒變形,如空心球、中空的環形或蘋果形。變形顆粒的形成受原料種類、原料濃度、霧滴大小、高溫區停留時間、氣流速度等多種因素的影響,變形過程如下圖所示。

原料濃度低是形成空心顆粒的主要原因。干燥過程中水分遷移到霧滴表面,并攜帶固體粒子,使顆粒內部形成部分中空;如果在霧滴外圍形成低滲透性的彈性薄膜,由于蒸發速度低,霧滴溫度升高,水分從內部蒸發,使霧滴產生隆起。這兩種情況均會破壞顆粒的球形,產生變形顆粒。此外,液滴停留在高溫區時,溶質在液滴表面迅速析出,并形成殼層,固體殼層的存在使溶液的氣化分子傳質受阻,而傳熱卻變化很小,于是殼層內溶液溫度持續上升,并可能達到沸騰狀態,殼層在內部氣壓作用下膨脹,中心溶質濃度降低。當內部氣壓大于殼層機械強度時,內部氣化分子便在殼層最薄弱處克服阻力而沖出殼層,使外殼產生孔洞或形成空心顆粒。霧滴在高溫下表面水分首先蒸發形成硬殼,殼內液體繼續蒸發,如果硬殼是不透氣的,殼層就被吹大形成空心球。某些情況下,空心球會被吹破,形成殼狀碎片。

4 噴霧干燥技術在鋰離子電池材料制備中的應用

李陽興等以乙酸鋰和乙酸鈷的混合溶液為前驅體,通過噴霧干燥法制備出的混合粉體經熱處理得到LiCo02超細粉。LiCo02粉末分布均勻,粒徑為200~700nm,通過組裝成試驗電池測試其充放電容量發現,此方法制得的LiCo02具有優良的電化學活性。Zhaoyin Wen等以Li2C03和金紅石型Ti02為前驅體,經噴霧干燥和熱處理過程,制得了球形多孔的Li4Ti5O12粉體,其粒徑為幾個微米,在比常用的機械混合物固態反應法低100~300℃的熱處理溫度下得到性能優良的電極材料。噴霧干燥法還可以由多組分前驅體得到包覆結構的超微粉體,如Huang Chen等制得了粒度為10μm以下的TiO2-Ce02、Ti02-Sn02、Ti02-ZnO包覆型超微粉體。

噴霧干燥法具有干燥過程迅速、生產效率高、產量大的特點,在大規模制備電極材料方面具有一定的優勢。但噴霧干燥法也存在著一些技術難點需要解決:保證獲得的材料具有高的球形度,合適的粒徑大小,提高產物振實密度及顆粒流動性;使制備得到的產物具有均勻的化學成分,元素比例符合需求,確保材料電化學性能穩定;確保這種方法具有普適性,能夠在不同電極材料制備中得到推廣。

-

鋰離子電池

+關注

關注

85文章

3215瀏覽量

77550

原文標題:噴霧干燥技術介紹

文章出處:【微信號:Recycle-Li-Battery,微信公眾號:鋰電聯盟會長】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

噴霧干燥技術在鋰離子電池材料制備中的應用

噴霧干燥技術在鋰離子電池材料制備中的應用

評論