下面開始介紹電路板的制造流程

電路板的制造流程

首先,要把CAD生成的電路板CAM數據傳送給電路板生產廠家。電路板生產廠家利用CAM?1 數據編輯器,對膠片數據,開孔數據等進行檢查和編輯,

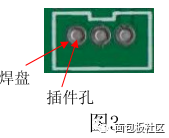

追加制作電路板所需要的基準標識,校正值等或進行數據合成。舉例1,檢查焊盤和孔徑的間距是否合理

焊盤通常由鍍錫來完成的,而插件孔是中空的。從圖中可以看到,焊盤是環狀的。

設計上零點幾毫米都是可以的,但實際上對于廠家來說是需要有最小寬度標準的,寬度設計的太小了,做不出來。在通常的設計標準之上,需要以電路板生產廠家的實際生產標準來校正設計標準。

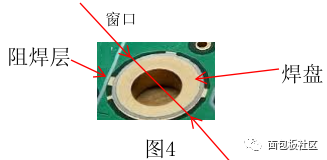

比如焊盤的最小寬度:有的廠家能做到最小寬度為0.2mm,有的廠家能做到0.25mm,要做0.2mm就無法保證能形成焊盤了。舉例2,檢查阻焊層上所開的窗口與焊盤的間距。

通常,電路板上一層綠色的薄膜質感的層就是阻焊層,顧名思義,阻焊層上是無法正常焊接的。

如圖,阻焊層的窗口通常都要設計的比焊盤的直徑大。這是為了開窗口與焊盤間保持一定的間距。

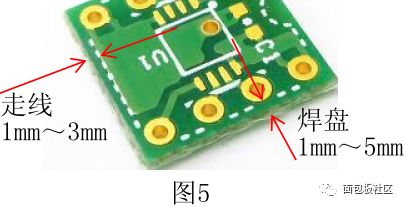

通常設定為0.2mm,這樣制板上即使出現一定誤差,也不會使阻焊層覆蓋到焊盤上,導致焊接不良。舉例3,檢查走線的最小寬度以及走線的最小間距。通常的工藝可以把最小寬度和最小間距分別做到0.2mm,要做到更小的時候,就需要特殊工藝。在這里只介紹通常情況下,生產廠家能做到的最小標準。舉例4,檢查電路板邊緣或是非鍍錫通孔(NPTH)與走線的最小距離。

·電路板邊緣通常與走線的最小間距設定為1mm(條件需要時可以設定為0.5mm,非推薦),防止在電路板分割時,割裂走線。

設定為3mm,在對電路板利用機器焊接元件時,由于實際使用的機器自身的限制,可以避免損傷電路板邊緣附近的走線。圖5所示,

·元件外形線(絲印來表示)通常也要和電路板邊緣保持1mm以上的距離(設計中位置被指定的元件除外)。

元件的焊盤與電路板邊緣至少保持1mm以上,通常在3mm到5mm為佳。除了防止割裂,同時也降低了給焊盤帶來的疲勞度,防止焊盤受到相對應力而從電路板上脫落。

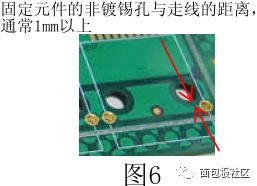

·非鍍錫孔(NPTH)與走線間的最小距離則是根據非鍍錫孔的使用而決定與走線的距離。圖6所示,

通常的元件通孔與走線的距離通常設定為1mm以上(條件需要時可以設定為0.5mm,非推薦),而對于M3的螺絲孔則通常規定在直徑10mm以內禁止布線,放置元件。防止金屬螺絲碰觸走線,造成短路。如圖7所示,

注意:以上的最小設定是電路板的設計標準,而非CAM的設定值。以上的檢查都可以通過對CAM的設定?3來自動進行。當檢查與修正工作完成后,就可以生成供各種加工裝置使用的數據了。

備注:

?1,CAM:Computer Aided Manufacturing

?2,這里所說的設計標準,是在行業不成文的標準之上,鄙人在設計中所劃定的。讀者需要在設計中參考電路板生產廠家的標準,來制定自己的設計標準。

老人們說的好,無規矩不成方圓。

?3,CAM的設定值則是根據廠家所能生成電路板的標準限度。超過這個標準限度自然無法做出良好的電路板。

-

電路板

+關注

關注

140文章

4906瀏覽量

97412 -

焊盤

+關注

關注

6文章

548瀏覽量

38087 -

編輯器

+關注

關注

1文章

801瀏覽量

31119

原文標題:電路板設計入門:電路板的制造流程

文章出處:【微信號:gh_bee81f890fc1,微信公眾號:面包板社區】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

關于電路板的制造流程

關于電路板的制造流程

評論