SiC作為寬禁帶半導體材料,與Si相比具有擊穿場強高、導熱系數高、載流能力大、開關速度快、可高溫工作等優點,適用于高壓、高溫、高頻等領域的應用。同時,SiC器件能夠顯著提升電力電子裝置的轉化效率,有利于節能和環保,裝置的高功率密度和輕量化。國家“十二五”和“十三五”都投入了大量的資金來進行SiC材料和器件的技術攻關。SiC模塊通常包括全SiC模塊和SiC混合模塊兩種。全SiC模塊是采用SiC MOSFET和SiCSBD按照一定的電路結構進行多芯片并聯的模塊。SiC混合模塊是采用SiC SBD替代Si FRD,與IGBT芯片按照一定的電路結構進行多芯片并聯的模塊。

全SiC MOSFET模塊方面,CREE研發了1700V以下的全SiC模塊,ROHM研發了1200V以下的全SiC模塊,并得到了一定范圍的應用。我國對SiC MOSFET的研究尚處于起步階段,高壓大電流SiC MOSFET器件在柵氧可靠性、成品率、測試驅動、性能檢測控制等方面還處于機理研究和試驗階段,大規模商業化的應用仍需一定的時間。基于以上狀況,高壓大功率SiC混合模塊在牽引領域的應用是一個折衷且穩妥的方案,它既能體現SiC材料的優勢,降低系統損耗,又能在成本方面被接受。富士、日立、三菱及一些科研結構都進行了SiC混合模塊的研究,雖然國內也進行了一些高壓SiC混合模塊的研究,但SiC混合模塊在牽引領域的應用研究還沒有相關報道。本文基于自主研發的3300V/32ASiC SBD,研制了一種機車牽引用3300V500A SiC混合模塊,對性能參數進行了測試與分析,并與3300V500A IGBT模塊的性能參數進行對比。采用PLECS軟件進行了牽引逆變器PWM工況下SiC混合模塊的結溫仿真。

模塊設計與封裝

為了減少變流器系統其他部件的設計變更,本文設計研制的3300V500A SiC混合模塊采用130mm×160mm×38mm標準Si IGBT模塊的封裝接口尺寸,電路結構為雙開關電路,每個橋臂的額定電流能力為500A,采用兩塊襯板并聯的方式。由于單顆SiC SBD芯片只有幾十安培,模塊需要使用多顆芯片并聯,以達到所需的電流能力。本設計中采用的IGBT芯片電壓電流等級為3300V/62.5A,SiC SBD芯片的電壓電流等級為3300V/32.5A,模塊共包含16顆Si IGBT和32顆SiC SBD芯片。芯片間采用引線鍵合的互連方式實現大電流,SiC SBD芯片與IGBT芯片反并聯。為了保證模塊中使用的芯片性能參數一致性,將SBD芯片的探針測試數據進行梳理,挑選VF與ICES一致性較好的芯片。IGBT芯片目前已經在機車領域得到了廣泛應用,性能參數一致性較好,無需進行篩選處理。

寄生電感、寄生電阻、結殼熱阻等是模塊設計中需要考慮的關鍵因素[10]。混合SiC模塊功率端子采用對稱結構來形成互感效應降低模塊內部電感;襯板電路及芯片布局采用對稱設計使芯片間的寄生電阻一致、電感差異最小化;SiC SBD芯片間進行互連減小鍵合引線的距離,增大引線的通流能力,達到芯片間的均流。以上因素在IGBT模塊中已經得到了充分的優化和驗證,本文不做過多的闡述。襯板單元實物如圖1所示。

圖1 3300V500A SiC混合模塊用襯板單元

Fig.1 3300V500Asubstrate unit of SiC hybrid module

SiC混合模塊與IGBT模塊相比,雖然工藝過程一致,但工藝參數存在一定的差異,如焊接和引線鍵合參數。SiC SBD芯片尺寸為6.1×6.1mm,在真空回流焊接過程中若焊料多容易產生芯片漂移,焊料少則會使焊層產生空洞,影響芯片的散熱,進而影響模塊可靠性。SiC SBD芯片與Si FRD芯片厚度不同,表面金屬和工藝也略有差異,需要調整引線鍵合參數,并進行推力測試。通過對混合SiC模塊封裝工藝進行不斷優化,工藝過程檢測結果全部達到機車用IGBT模塊的參數要求。3300V500A SiC混合模塊如圖2所示。

圖2 3300V500A SiC混合模塊

Fig.2 3300V500ASiC hybrid module

特性測試

3.1二極管靜態特性

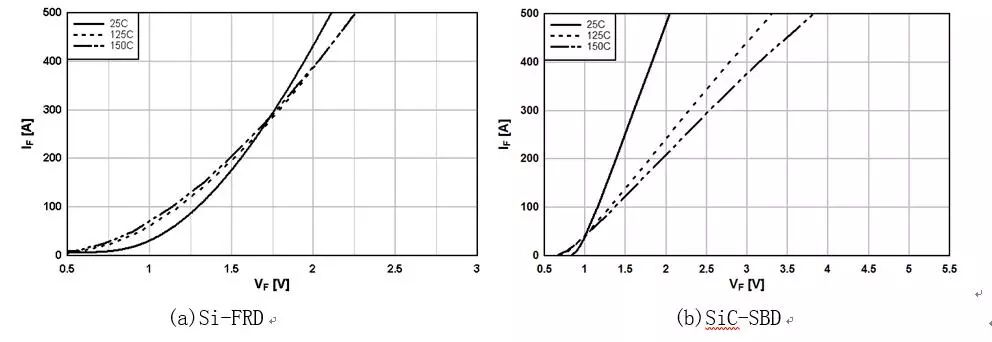

對封裝完成的模塊進行靜態性能測試對比,Si FRD和SiC SBD正向特性曲線見圖3所示。IGBT模塊中FRD在300A前為負溫度系數,混合模塊中SBD在25A前為負溫度系數。兩種二極管的正向電壓VF隨溫度升高而升高,SiC SBD具有更好的正溫度系數,利于芯片的并聯及器件的并聯應用。二極管正向直流電流500A條件下,25℃、125℃、150℃時的二極管正向電壓VF分別為2.0V,3.3V,3.8V,該值包括電流回路寄生電阻引入的壓降約0.3V。25℃時SiC SBD低于Si FRD的正向電壓,高溫時則大于Si FRD的正向電壓。因此從芯片正向電壓來講,高溫工作條件下,僅SiC SBD導通損耗與Si FRD相比沒有優勢。

圖3二極管正向特性曲線

Fig.3 Diodetypical forward characteristics

3.2模塊動態特性

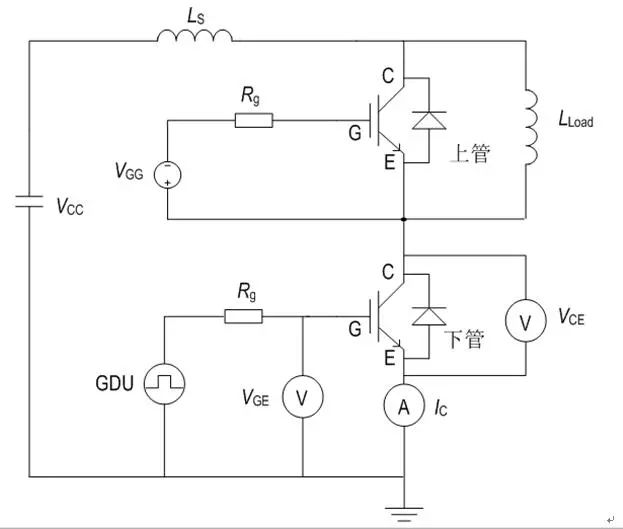

SiC混合模塊動態性能采用雙脈沖測試,電路如圖4所示,測試時模塊相互陪測,上管為陪測模塊,下管為待測模塊,測試完成后進行互換。

圖4.動態測試原理圖

Fig.4 Dynamictest schematic diagram

3300V500A混合SiC模塊的動態測試波形見圖5所示。在動態測試的評估中,第一個脈沖,被測模塊IGBT開通,其電流受負載電感的影響以線性方式上升。當第一個脈沖關斷后,被測模塊中的SiC SBD芯片進行續流。在第二個脈沖開通時,被測IGBT模塊中的SBD芯片處于反向恢復過程。在SBD芯片反向恢復前,電流流過SBD芯片,此時經過負載電感的電流與流經SBD芯片的電流疊加后,全部施加在被測模塊的IGBT芯片上。當SBD芯片反向恢復結束時,被測模塊的電流再次以線性方式上升。當第二個脈沖關斷時,被測IGBT能夠正常關斷。

圖5 SiC混合模塊動態測試波形

Fig.5 Dynamictest waveforms of SiC Hybrid module

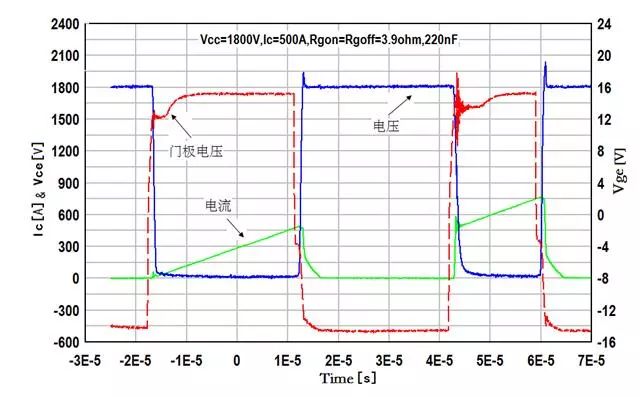

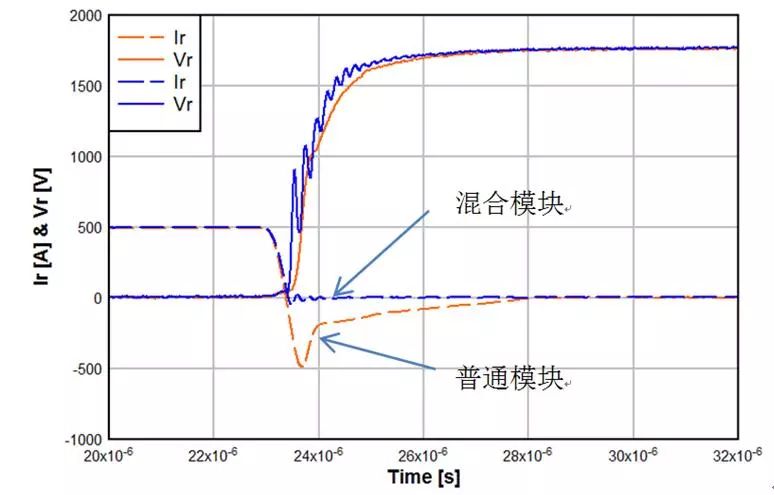

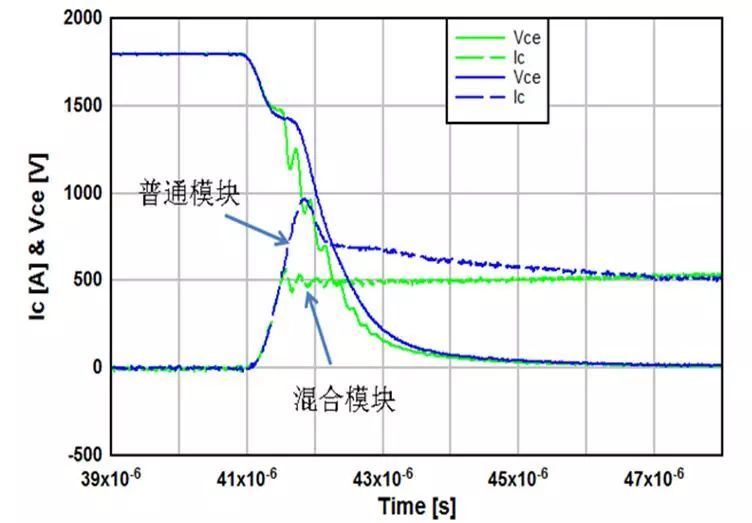

SiC混合模塊集成了IGBT芯片與SiC SBD芯片,工作過程中兩者交替開通與關斷。寬禁帶SiC材料與Si材料相比本身具有一定的優勢,SiC混合模塊的反向恢復時間較短,將SiC混合模塊的反向恢復與IGBT模塊反向恢復波形進行對比,如圖6所示。SiC SBD芯片反向恢復過程中,幾乎不存在恢復電流Ir,拖尾電流短,二極管電壓Vr略有波動,但反向恢復損耗非常小。因此,對于3300V500A SiC混合模塊,反向恢復能量幾乎可以忽略。

圖6. SiC混合模塊與IGBT模塊反向恢復波形對比

Fig.6 Reverserecovery waveforms of SiC hybrid module compare with IGBT module

SiC SBD芯片在反向恢復速度較快,對模塊的開通也有一定的影響,將SiC混合模塊和IGBT模塊的開通波形放在一起進行對比分析,如圖7所示。

圖7. SiC混合模塊與Si IGBT模塊開通波形對比

Fig.7Switch waveforms of SiC hybrid module compare with IGBT module

從圖7中可以看出,在IGBT的開通過程中,由于FRD反向恢復電流的存在,普通模塊會在IGBT上疊加額外的電流。過沖電流會對IGBT器件形成沖擊,而SiC混合模塊反向恢復電流遠小于Si IGBT模塊,則不會存在此過沖電流。開通過沖電流的減小,會大大減小器件的開通能量。SiC混合模塊由于反向恢復電流小,施加在IGBT芯片上的過電壓顯著降低,利于模塊的可靠性提升。

隨著IGBT器件驅動柵極電阻減小,開通速度加快,其開通能量大幅減小。普通IGBT模塊會受限于FRD的安全工作區,必需限制其開通速度(開通電流變化率di/dt),SiC混合模塊則無安全工作區的限制。SiC混合模塊可以加快IGBT的開通速度,從而大大減小應用時的開通能量。

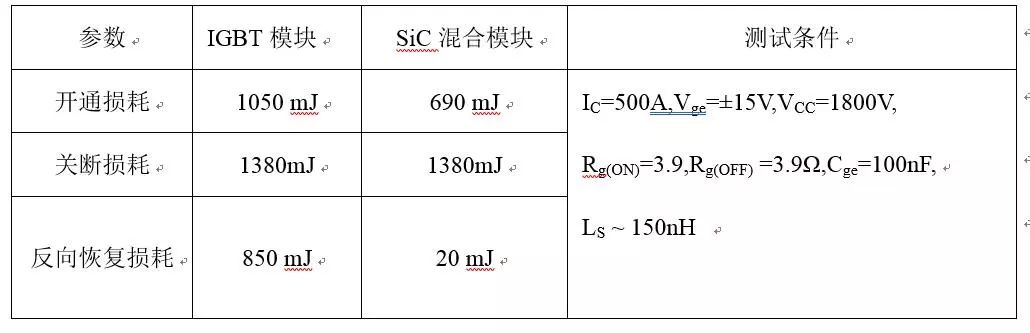

相同測試條件下,將IGBT模塊和SiC混合模塊的開關損耗數據進行對比,如表1所示。IGBT模塊一次開關所產生的損耗為3280mJ,SiC混合模塊一次開關產生的損耗為2090mJ,損耗約降低32.6%。

表1 IGBT模塊與SiC混合模塊損耗數據對比

Tab.1Energy loss comparison of IGBT module and SiC hybrid module

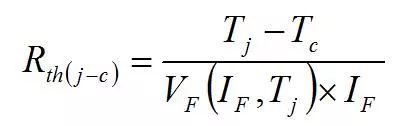

熱阻特性

連續正向直流電流IF是模塊的重要參數指標,本設計采用的是常規IGBT模塊的結構,因此僅需驗證二極管的連續正向直流電流。連續正向直流電流IF與模塊的最高工作結溫、殼溫、模塊熱阻、二極管正向電壓(IF及Tj條件下)等參數相關,具體見公式(1)。

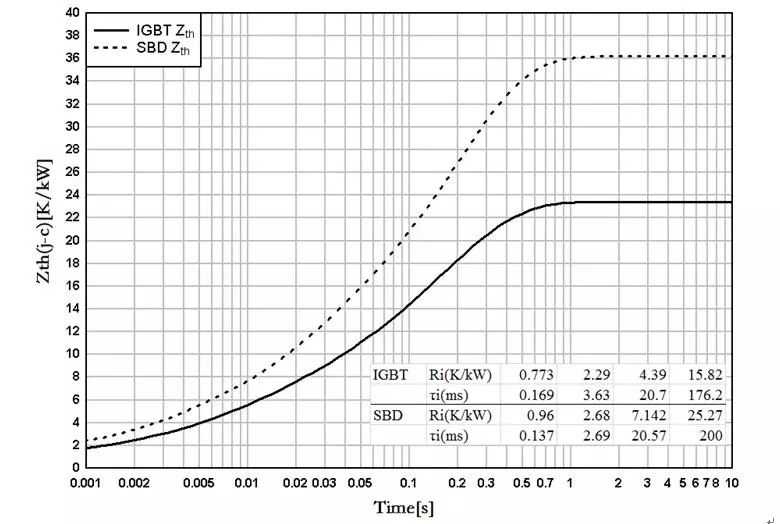

按照JEDEC 51-1規定,通過測量SiC混合模塊的溫度校準系數,加熱穩定后的功率,使用T3ster熱瞬態測試儀得到瞬態響應曲線,并將結果轉化為積分結構函數,得到了混合SiC模塊的瞬態熱阻抗曲線[11],如圖8所示。

圖8. SiC混合模塊瞬態熱阻抗曲線

Fig.8Thermal resistance curves of hybrid SiC module

從8圖中可以獲取IGBT芯片的結殼熱阻為23.5K/kW,SiC-SBD芯片的結殼熱阻為36 K/kW。從芯片面積角度分析,單顆Si FRD芯片的面積為13.5mm×13.5mm,IGBT模塊的二極管結殼熱阻為48 K/kW;4顆SiC SBD芯片的面積總和為12.2mm×12.2mm,在芯片面積減小的情況下,熱阻反而降低了25%,充分體現了SiC材料高導熱系數的優越性,且增加了二極管的電流裕量。

對于本文研制的3300V500ASiC混合模塊,按照Tj=150°C,TC=80°C,=3.8V,根據公式(1)計算出連續正向直流電流IF約為511A,滿足技術要求。另外,SiC SBD芯片可以在大于150℃的工況下正常工作,Si FRD則無法與SiC SBD相比,在額定電流能力方面,SiC混合模塊具有更大的裕量,因此SiC混合模塊更加可靠。

應用工況仿真

5.1仿真模型

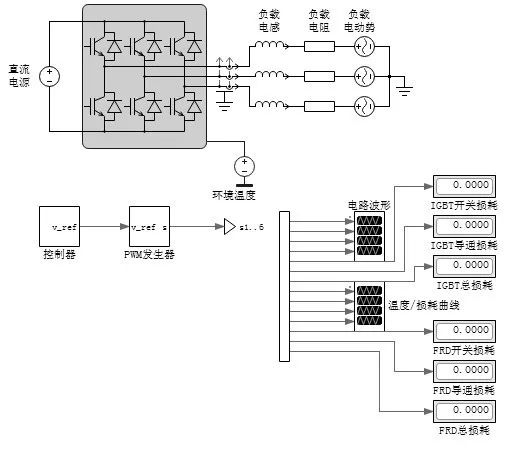

為了計算模塊在實際工作過程中的最高結溫,在PLECS仿真平臺上搭建電路仿真,應用工況選用三相兩電平逆變器驅動電機負載的電路,仿真電路如圖9所示。

圖9應用電路仿真模型

Fig.9Application circuit simulation modle

直流電源通過6個3300V500A SiC混合模塊或IGBT模塊構成逆變器進行逆變輸出,電阻、電感、反電動勢模擬三相電機負載,模塊內部兩單元分別作為上下橋臂,采用開環PWM控制方法,熱、電仿真參數如表2。

表2仿真條件參數

Tab.2Simulation condition parameters

5.2仿真結果

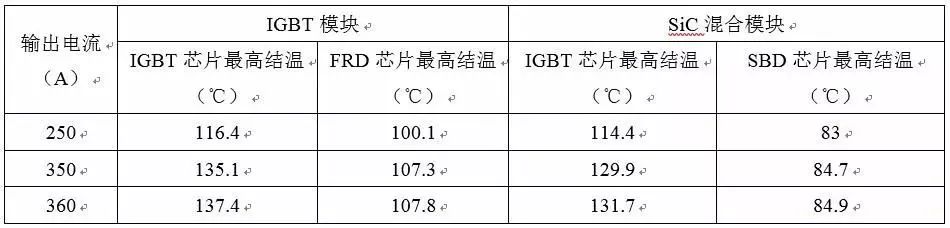

按照三種工況進行仿真,設定輸出電流有效值為250A,最大輸出電流350A,最大制動電流360A,每種輸出電流下運行30s。根據損耗計算方法[12],計算得到了三種工況下的IGBT模塊和混合SiC模塊的損耗。

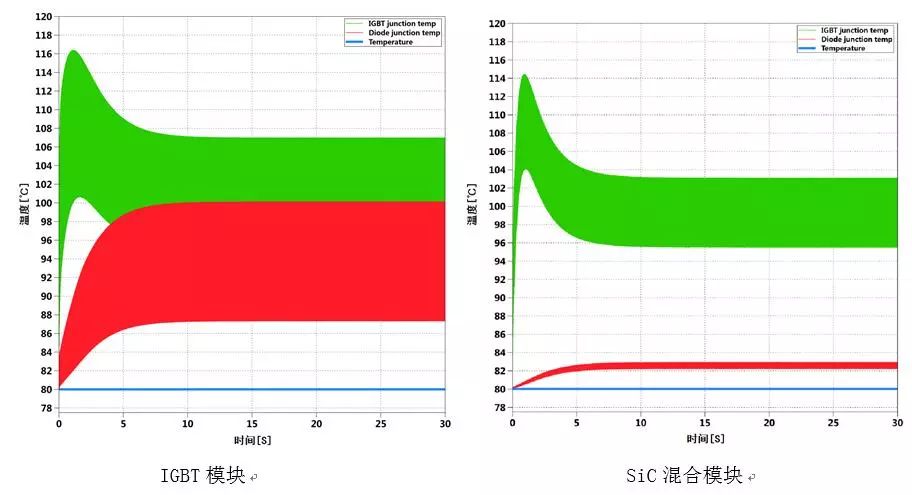

在輸出電流有效值為250A工況下,運行30s已達到熱平衡,IGBT模塊和和SiC混合模塊的最高結溫見圖10所示。

圖10 IGBT和二極管芯片最高結溫變化

Fig.10 Maximumjunction temperature variation of IGBT and Diode Dies

從圖10中可以看出,模塊溫度先急劇上升,然后溫度逐漸下降,原因是電機啟動過程損耗較大。SiC混合模塊中IGBT和SiC SBD芯片的最高結溫都要低于IGBT模塊,尤其芯片采用SiC SBD顯著降低了二極管的最高結溫。模塊整體溫度降低,二極管電流能力裕量更大,模塊可靠性更高。將3種工況下的芯片溫度進行匯總,見表3。

表3最高結溫仿真結果

Tab.3Simulation results of maximum junction temperature

從表3中可以看出,三種工作工況下SiC混合模塊的最高結溫都小于IGBT模塊,工況越惡劣越能體現SiC混合模塊的優勢,SiCSBD芯片的溫升較小。制動工況下SiC混合模塊IGBT芯片溫度最高131.7℃,SiC SBD芯片的溫度僅為84.9℃,模塊能夠正常工作。通常機車牽引用IGBT模塊的環境溫度低于80℃,因此在三種仿真工況下, SiC混合模塊的安全工作溫度都有一定的裕量,滿足系統的要求。

結語

本文設計研制了3300V500A SiC混合模塊,使用SiC SBD芯片代替了Si FRD芯片,進行了相關工藝驗證,滿足機車用模塊標準。在模塊性能方面,SiC SBD芯片的靜態參數具有更好的正溫度系數,利于模塊的并聯使用。SiC混合模塊二極管的熱阻較IGBT模塊顯著降低,模塊的額定電流能力裕量更大,能夠提升模塊的可靠性。在模塊動態性能方面,SiC 混合模塊的反向恢復能量幾乎可以忽略,減小了開關過程中對IGBT芯片的電壓、電流過沖,IGBT的安全工作區更大。通過PWM工況進行了模塊溫度仿真,在額定條件下和極端制動條件下,混合SiC模塊芯片溫度都低于IGBT模塊,滿足模塊正常工作的溫度要求。

通過高壓大功率3300V500A混合SiC模塊的研制,實現了機車牽引用IGBT芯片、SiC SBD芯片及模塊的國產化,性能參數滿足機車牽引逆變器對模塊的參數要求,推動了國內SiC材料在牽引系統中的應用。

-

IGBT

+關注

關注

1265文章

3761瀏覽量

248297 -

SiC

+關注

關注

29文章

2760瀏覽量

62451

原文標題:SiC SBD芯片在牽引用3300V500A SiC混合模塊中的應用

文章出處:【微信號:iawbs2016,微信公眾號:寬禁帶半導體技術創新聯盟】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

在電動汽車牽引變頻器應用中,磁傳感器TLE5309D能否取代旋轉變壓器?

在功率二極管中損耗最小的SiC-SBD

GaN和SiC區別

降低碳化硅牽引逆變器的功率損耗和散熱

使用UCC5870-Q1和UCC5871-Q1增加HEV/EV牽引逆變器的效率

【轉帖】華潤微碳化硅/SiC SBD的優勢及其在Boost PFC中的應用

SiC器件中SiC材料的物性和特征,功率器件的特征,SiC MOSFET特征概述

如何通過實時可變柵極驅動強度更大限度地提高SiC牽引逆變器的效率

SiC器件在電源中的應用

恩智浦GD3162助力優化牽引逆變器的SiC模塊性能

在汽車SiC牽引逆變器中使用Sitara MCU AM263x

SiC材料在牽引系統中的應用

SiC材料在牽引系統中的應用

評論