寶馬電機的制造工藝

在內(nèi)部開發(fā)和eDrive電驅(qū)動技術(shù)的戰(zhàn)略部署下,電機在其中扮演另一個重要角色。寶馬i和iPerformance車型使用的電機具有較高的體積和重量功率比,能夠在高速轉(zhuǎn)動范圍內(nèi)提供線性額定功率并保證出色的效率。

定子和轉(zhuǎn)子都在丁戈爾芬格工廠生產(chǎn),然后與電機外殼連接,裝配線非常靈活,員工都進行過培訓,能夠執(zhí)行不同的操作。U形布置確保了靈活性與高效率的結(jié)合。在所有的工作站,組件以符合人體工程學的方式遞送給操作者。

同時,工作站可調(diào)節(jié)高度和傾斜度,以適應人體工程學的需要。大部分操作都可以用坐姿或站姿進行,這種特殊方式有助于eDrive電驅(qū)動組件的高生產(chǎn)質(zhì)量。

電機所具備的高輸出比和運動特性是基于永磁同步電動機技術(shù)不斷優(yōu)化的結(jié)果。

例如,定子由長達兩千米被極度壓縮的銅線構(gòu)成。定子生產(chǎn)要對金屬板進行封裝和絕緣,然后拉伸切割形成線圈。

金屬板通過激光焊接進行接合。轉(zhuǎn)子組件也采用特殊工藝制備。將磁鐵裝入轉(zhuǎn)子并鉚接后,冷卻的轉(zhuǎn)子軸無壓燒結(jié)到加熱部件,從而轉(zhuǎn)子磁化,整個制備組裝過程被大大簡化。在電機總裝的最后階段,定子首先于150度左右無壓燒結(jié)進入馬達殼體,然后插入轉(zhuǎn)子。在其它部件都被安裝好并在相關(guān)功能測試完畢后,完全裝配好的電機可以安裝到車上了。

去年,國外橡樹嶺實驗室拆解分析了寶馬i3(2016款)電機、電控,我們一起學習一下:

如下圖,電機和減速器是分離的,電機沒有與減速器共用殼體。

電機最大功率125kW,最大扭矩250Nm,總重42kg,功率密度接近3kW/kg。

電機的內(nèi)殼體外表面銑出螺旋槽,兩端安裝兩個O型密封圈,再套上電機外殼體形成水道。

外殼體6.9kg,內(nèi)殼體4.6kg,定子(鐵芯、銅線、絕緣材料等)20.8kg。

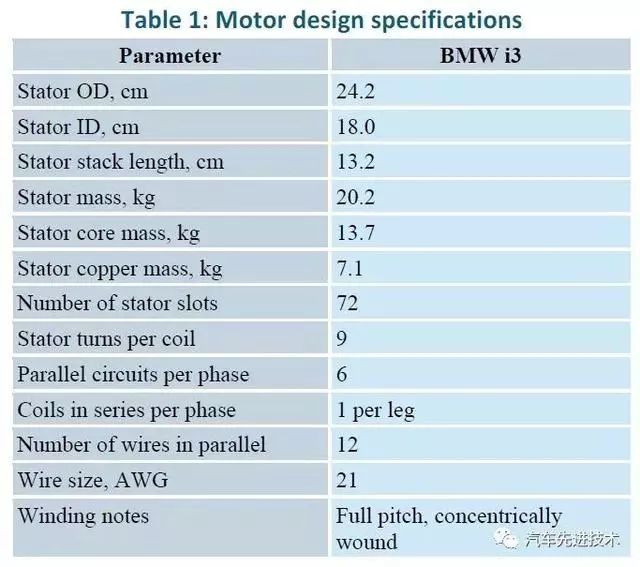

12極72槽。

每槽9匝,每匝12根(AWG21)銅線。

兩個溫度傳感器,一個安裝在繞組處,另外一個安裝在軸承處。

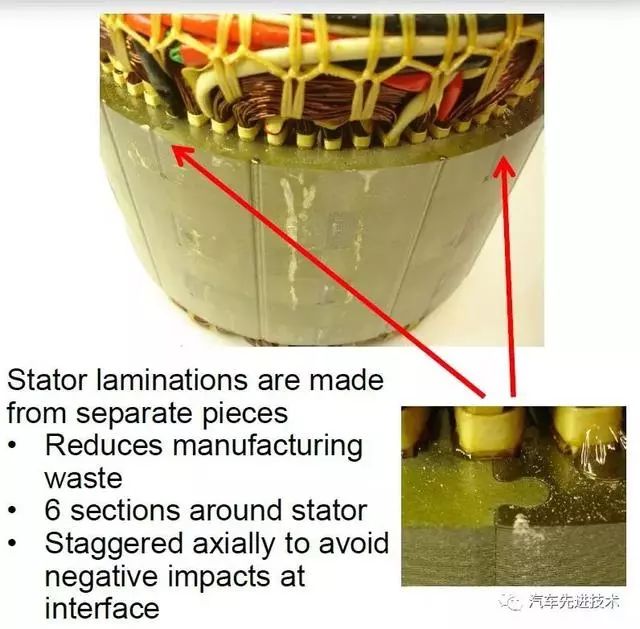

定子鐵芯不是完整的圓環(huán)型,由6塊鐵芯以拼接的方式組成。

定子鐵芯長度是132.3mm,外徑242.1mm。

轉(zhuǎn)子重14.2kg。

轉(zhuǎn)子外徑178.6mm。

每極上裝有一大一小兩個釹鐵硼磁鋼。

電機參數(shù):

PCU包括:

motor inverter,

dc/dc converter (360 V to12 V),

3.7 kW battery charger.

PCU:19kg。

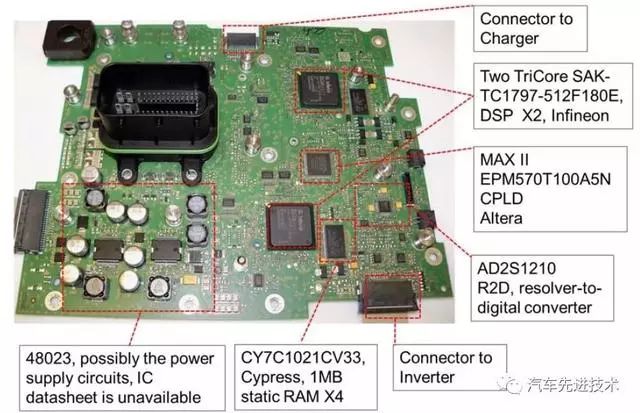

控制板:

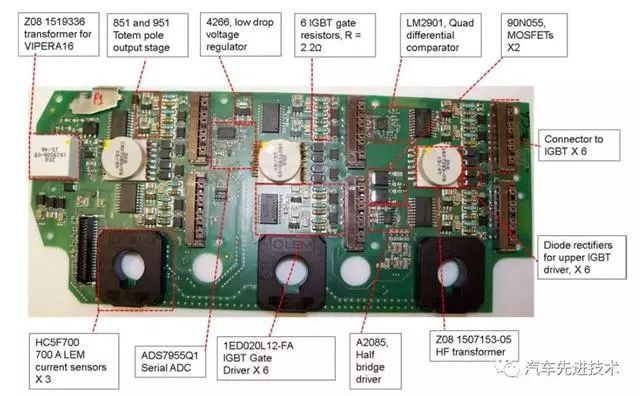

驅(qū)動板:

測試臺架:

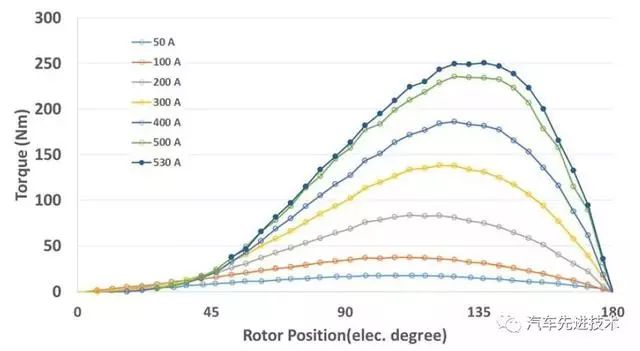

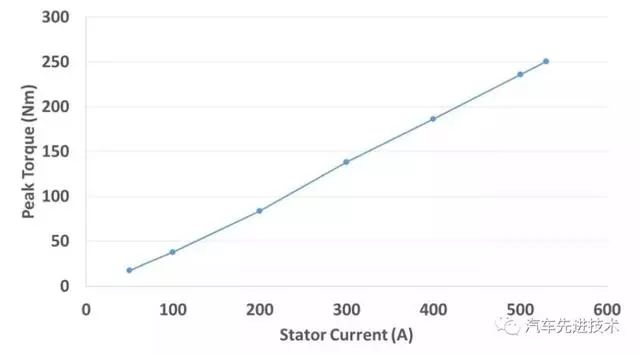

530A時達到250Nm:

隨著電流的增加,扭矩線性變化:

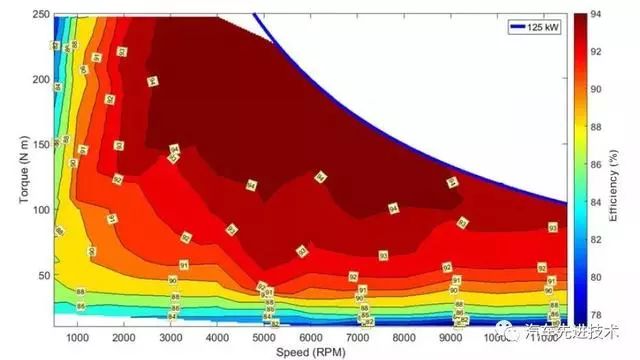

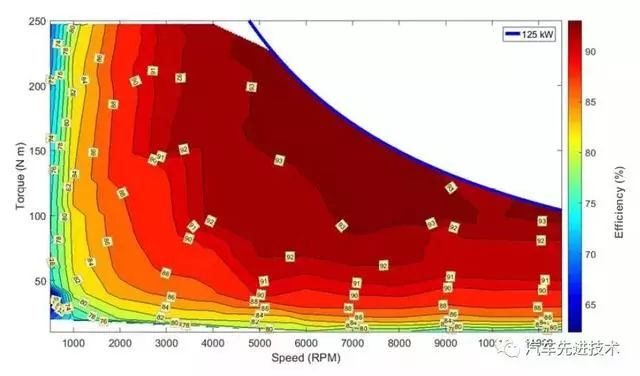

360V,在不同的轉(zhuǎn)矩和轉(zhuǎn)速下效率測試:

冷卻液流量10L/min,冷卻液入口溫度65度。

電機效率等高圖:

在2500~9000rpm之間,輸出扭矩大于125Nm時的效率可以達到94%。

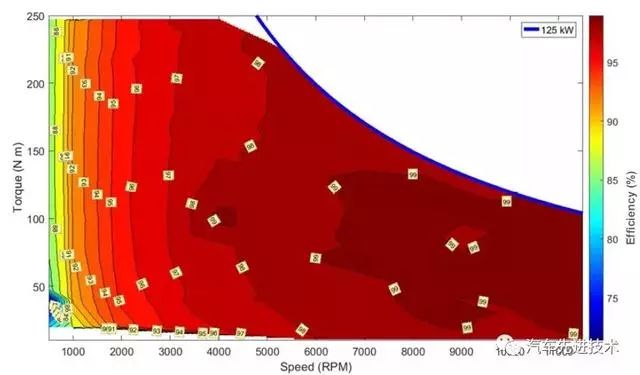

電控效率等高圖:隨著速度的增加,電控效率從88%增加至99%。

電機和電控的綜合效率圖:當電機轉(zhuǎn)速高于5000rpm,輸出扭矩大于50Nm時,電機和電控的綜合效率可以達到90%以上。

0~4000rpm電機都可以輸出250Nm;5000~11400rpm電機可以輸出峰值功率125kw。

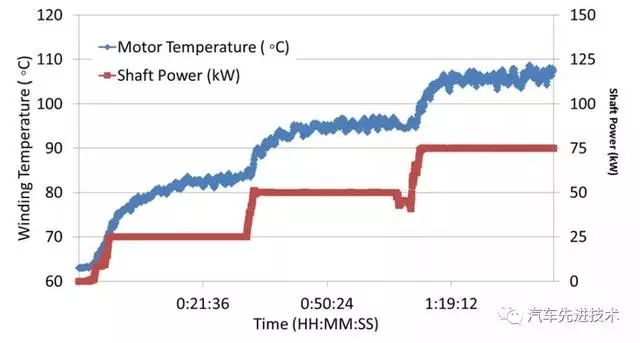

電機25、50、75kw的功率下做連續(xù)測試,測試轉(zhuǎn)速為5000rpm、7000rpm及9000rpm。

下圖電機轉(zhuǎn)速為7000rpm,持續(xù)功率分別為25kw、50kw及75kw時的繞組溫度變化:

持續(xù)輸出25kw,半小時后電機溫度達到85度;

持續(xù)輸出50kw,半小時后電機溫度達到95度;

持續(xù)輸出75kw,半小時后電機溫度達到110度。

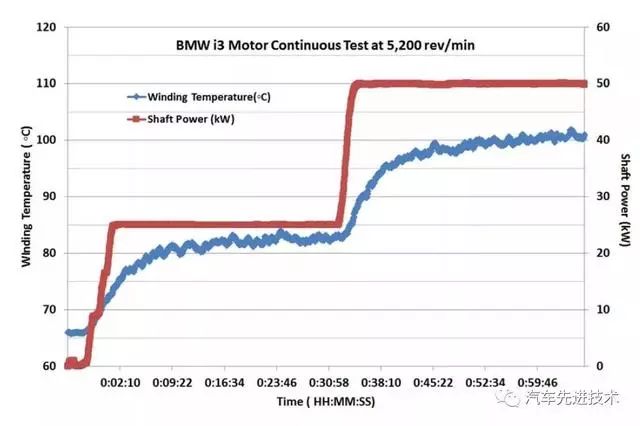

電機轉(zhuǎn)速為5200rpm,輸出功率為50kw,持續(xù)半個小時,電機溫度達到100度:

-

電機

+關(guān)注

關(guān)注

141文章

8772瀏覽量

143773 -

寶馬

+關(guān)注

關(guān)注

7文章

742瀏覽量

32304 -

轉(zhuǎn)子

+關(guān)注

關(guān)注

2文章

319瀏覽量

17728

原文標題:(視頻)難怪賣得貴,看寶馬是怎么造電機的

文章出處:【微信號:weixin21ic,微信公眾號:21ic電子網(wǎng)】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

相關(guān)推薦

RFID天線主要有哪些制造工藝

電機的制造工藝有哪些

半導體制造工藝 - 晶圓制造的過程

旋轉(zhuǎn)花鍵的制造工藝

寶馬集團將在泰國建高壓電池制造工廠

面向智能制造的機加工藝管理流程

Figure宣布正式將其人形機器人引入寶馬的汽車制造工廠

寶馬汽車5系車型引入插電式混合動力驅(qū)動模式

不同工作制電機的區(qū)別是什么?

直線電機模組型材的設(shè)計和制造需要考慮多個因素

Allegro與寶馬集團合作開發(fā)高效電動汽車牽引逆變器

盤點全球七大頂尖電機制造強國

Hair pin扁線電機分段發(fā)卡繞組制造工藝

寶馬電機的制造工藝

寶馬電機的制造工藝

評論