(一) 測試點的添加原則

測試點的選擇:

測試點均勻分布于整個 PBA 板上。

器件的引出管腳,測試焊盤,連接器的引出腳及過孔均可作為測試點, 但是過孔是最不良的測試點。

貼片元件最好采用測試焊盤作為測試點。

布線時每一條網絡線都要加上測試點,測試點離器件盡量遠,兩個測試 點的間距不能太近,中心間距應有 2.54mm;如果在一條網絡線上已 經有 PAD 或 Via 時,則可以不用另加測試焊盤。

不可選用 bottom layer 上的貼片元件的焊盤作為測試點使用。

對電源和地應各留 10 個以上的測試點,且均勻分布于整個 PBA 板上, 用以減少測試時反向驅動電流對整個 PBA 板上電位的影響,要確保整 個 PBA 板上等電位。

對帶有電池的 PBA 板進行測試時,應使用跨接線,以防止電池周圍的 短路無法檢測。

測試點的添加時,附加線應該盡量短,如下圖:

1.測試點的尺寸選擇。

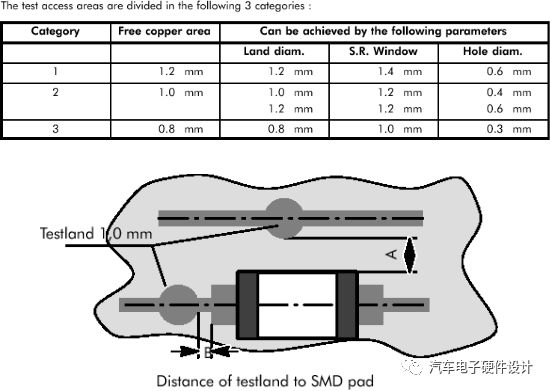

測試點有三種尺寸:如圖

其中:A=1.0mm , B=0.40mm

注:

測試點可以是通孔焊盤、表面焊盤、過孔,但過孔必須有可以接觸的銅。

當使用表面焊盤作為測試點時,應當將測試點盡量放在焊接面。

(二) PCB 板的標注

1.元件和焊接面應有該 PCB 或 PBA 的編號和版本號。在板的焊接面標明 光板號,在元件面標明裝焊號,裝焊號一般是在光板號的后面加 1。

2.標注時,頂層(第一層)應該是元件面,且是正圖形,焊接面則為反圖形

(水平鏡像),比如字符’b’, 元件面中顯示為’b’,焊接面顯示 為’d’。

3.如要做絲印,絲印字符要有 1.5~2.0mm 的高度和 0.2~0.254 的線寬。

4.PCB 層的標識

為了多層板生產檢查(如在層壓中)的需要,要對 PCB 的不同層加上層的標 識和命名

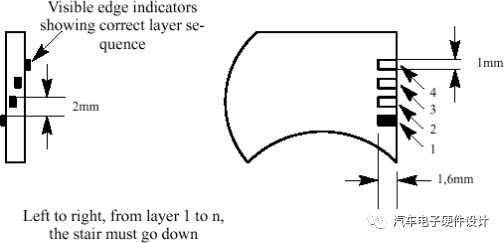

1)多層板的邊緣層標記(Edge Layer Marking)

邊緣層標識為:在板的邊緣上,放長 1.6mm 寬 1.0mm 的銅,放在各自的層

2)多層板的層標識和命名

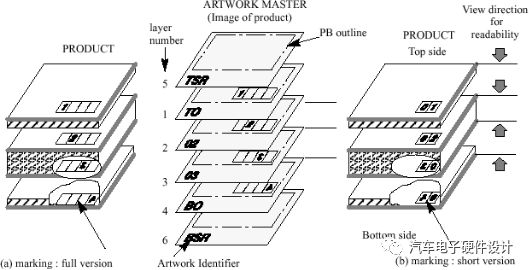

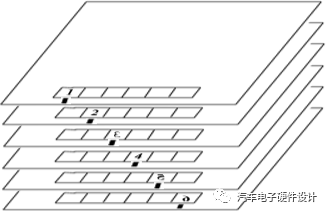

為了滿足 PB 生產的工藝要求,增加 PB 的可讀性,在多層板上要加上層的編 號如圖:

A.多層板層的編號原則:

對于頂層和底層分別有固定的編號為:Top Layer 為 KK;Bottom Layer 為 KA。而中間層的編號從底層到頂層為:KA、KB、KC、KD …… KK

(其中 KI 不用)。最大可以表示 10 層板,如下所示:(表示方法有二種, 推薦使用第二種)

| 1.對于2層板: | ||

| 頂層(TopLayer) | KK | 1 |

| 底層(Bottom) | KA | 2 |

| 2.對于4層板: | ||

| 頂層(TopLayer) | KK | 1 |

| 中間1層 | KC | 2 |

| 中間2層 | KB | 3 |

| 底層(Bottom) | KA | 4 |

| 3.對于6層板: | ||

| 頂層(TopLayer) | KK | 1 |

| 中間1層 | KE | 2 |

| 中間2層 | KD | 3 |

| 中間3層 | KC | 4 |

| 中間4層 | KB | 5 |

| 底層(Bottom) | KA | 6 |

| 4.對于8層板: | ||

| 頂層(TopLayer) | KK | 1 |

| 中間1層 | KG | 2 |

| 中間2層 | KF | 3 |

| 中間3層 | KE | 4 |

| 中間4層 | KD | 5 |

| 中間5層 | KC | 6 |

| 中間6層 | KB | 7 |

| 底層(Bottom) | KA | 8 |

| 5.對于10層板: | ||

| 頂層(TopLayer) | KK | 1 |

| 中間1層 | KJ | 2 |

| 中間2層 | KH | 3 |

| 中間3層 | KG | 4 |

| 中間4層 | KF | 5 |

| 中間5層 | KE | 6 |

| 中間6層 | KD | 7 |

| 中間7層 | KC | 8 |

| 中間8層 | KB | 9 |

| 底層(Bottom) | KA | 10 |

6. 當板的層數達 12 層,將前一位的字母 K 改為 L 對于 12 層板如下

所示,12 層的板依次類推。

| 頂層(TopLayer) | KK | 1 |

| 中間1層 | LB | 2 |

| 中間2層 | LA | 3 |

| 中間3層 | KJ | 4 |

| 中間4層 | KH | 5 |

| 中間5層 | KG | 6 |

| 中間6層 | KF | 7 |

| 中間7層 | KE | 8 |

| 中間8層 | KD | 9 |

| 中間9層 | KC | 10 |

| 中間10層 | KB | 11 |

| 底層(Bottom) | KA | 12 |

B.多層板層的編號標注原則

標注原則為:

對于各層的標注應放在各自的層上,用當前層的文字(TEXT)表示

其中頂層(Top Layer)的標注,從頂層向底層看是正的字符(正字 符);而底層(Bottom Layer)的標注,從頂層向底層看是反的字符(反 字符)

其它各層為從頂層向底層數,奇數為反字符,偶數為正字符。 下面是一個 6 層板的標注,示例如圖:

其中的黑色小方塊為邊緣的層標志。

(三) 加工數據文件的生成及 PCB 的說明

1.PCB 的板厚度、銅箔厚度說明

1)當需要對 PCB 板進行特性阻抗控制時,可說明各層材料的厚度,或要

求生產廠商對特性阻抗進行控制。

2)PCB 的厚度種類有 1.0mm,1.5mm,1.6mm,2.4mm,3.2mm,

4.4mm 等。

對于普通 PCB 厚度通常為 1.6mm

對于背板厚度通常為 3.2mm(特殊為 2.4mm 或 4.4mm)

PCB 的銅箔厚度種類有 5μm(μm 以下簡稱μ),9μ,12μ,17.5μ,

35μ,70μ,105μ。

對于普通 PCB 內層銅箔厚度通常為 35μ;外層為 17.5μ,對于特 殊的 PCB 可以用 35μ、70μ(如電源板)。

對于背板 PCB 銅箔厚度通常為 17.5μ或 35μ。

2.加工數據文件的生成

當設計師完成 PCB 的設計后,必須生成生產和裝配所需的文件,分別為:

PCB 生產需要的文件:

GERBER 文件(光繪文件)和 DRILL 文件(鉆孔文件)

Gerber 文件,要包含 D 碼,即擴展 Gerber 格式文件。除了各層的

Gerber 文件,還根據情況分別提供正、反面的阻焊、助焊、絲網 Gerber 數據,并分別注明各文件內容。

(NC)鉆孔文件,要區分孔化孔,非孔化孔(特別是裝配孔要說明為非 孔化孔),異形孔的位置。并提供數控鉆工具圖表。

要說明是幾層板。

PBA 裝配需要的文件:

對于 VeriBest 軟件需要輸出以下格式的文件: GENCAD (MITRON CAD FILE)

ODB++

對于 Mentor 軟件需要輸出以下格式的文件:

/design/pub:trace (traces.traces_rev#) tech

layers apeture_table(thermal pads) test points(optional)

四。名詞解釋

(一) 孔化孔、非孔化孔、導通孔、異形孔、裝配孔。

孔化孔:孔化孔(Plated through Hole)是經過金屬化處理的孔,能 導電。

非孔化孔(Nu-Plated through Hole)是沒有金屬化理,不能導電, 通常為裝配孔。

導通孔是孔化的,但一般不裝配器件,通常為過孔(Via)。

異形孔是 形狀不為圓形,如為橢圓形,正方形的孔。

裝配孔是用于裝配器件,或固定印制板的孔。

(二) 定位孔和光學定位點。

定位孔指放置在板邊緣上的用于電路板生產的非孔化孔。

光學定位點指為了滿足電路板自動化生產需要,而在板上放置的用于 元件貼裝和板測試定位的特殊焊盤。

(三) 負片(Negative)和正片(Positive)。

負片(Negative)指一塊區域,在計算機和膠片中看來是透明的地方 代表有物質(如銅箔,阻焊…)。負片主要用于內層,當有大面積的敷銅時, 使用正片將產生非常大的數據,導致無法光繪,因此采用負片。

正片(Positive)與負片相反。

(四) 回流焊(Reflow Soldering)和波峰焊(Wave Solder)。

回流焊(Reflow Soldering):一種焊接工藝,既熔化已放在焊點上的焊 料,形成焊點。主要用于表面貼裝元件的焊接。

波峰焊(Wave Solder):一種能焊接大量焊點的工藝,即在熔化焊料形 成的波峰上,通過印制板,形成焊點。主要用于插腳元件的焊接。

(五) PCB 和 PBA

PCB(Print Circuit Board)即印刷電路板,也稱 PB。

PBA(Printed Board Assembly)指裝配元器件后的電路板。

-

pcb

+關注

關注

4317文章

23006瀏覽量

396297 -

貼片元件

+關注

關注

11文章

72瀏覽量

19008 -

焊盤

+關注

關注

6文章

548瀏覽量

38087

原文標題:PCB 設計的后處理規范

文章出處:【微信號:QCDZYJ,微信公眾號:汽車電子工程知識體系】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

什么是PCB的測試點?

EDA教程:在PADS中添加表面型測試點

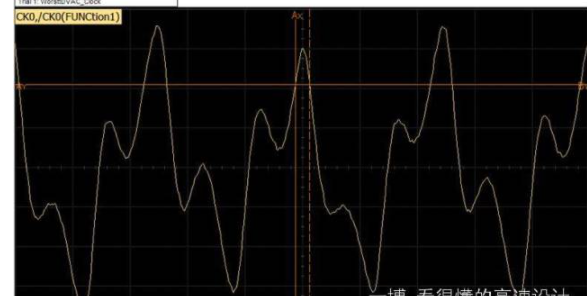

添加測試點對高速信號的質量影響概述!

在PAD中添加表面型測試點

PCB設計中如何創建測試點

PCB引腳通孔與測試點間距評估

PCB設計的測試點的添加原則

PCB設計的測試點的添加原則

評論