在整個鋰電原材料價格波動相當劇烈的背景下,動力電池企業最為關鍵的是,如何在一個季度左右的時間節點去判斷電池材料價格的走勢。

研究發現,除了鋰離子電池電極活性物質的固有屬性,電極的微觀結構對電池的能量密度和電化學性能也有十分重大的影響。在未經碾壓的電極中,僅有50%的空間被活性物質所占據,提高壓實密度,可以有效的提高電極的體積能量密度和重量能量密度。

目前,影響正極極片壓實密度的因素主要有以下四點:(1)材料真密度;(2)材料形貌;(3)材料粒度分布;(4)極片工藝;通過優化這些影響因素,便可以通過提高壓實密度進而提高能量密度。

(1)材料真密度

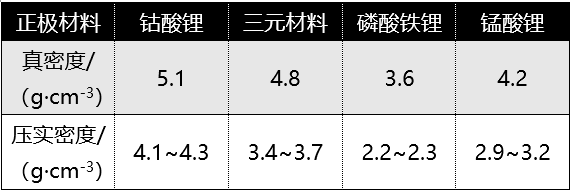

目前商業化正極材料的真密度:鈷酸鋰>三元材料>錳酸鋰>磷酸鐵鋰,這和壓實密度規律一致,材料的真密度對壓實密度的影響是無法改變的。

▼幾種商業正極材料的真密度和壓實密度范圍

注:不同組分三元材料真密度不同,本表所選NCM111

目前鈷酸鋰壓實密度和真密度的差值已經小于1.0g·cm-3,若三元材料也達到這個數值,那壓實密度可達到3.8g·cm-3,目前提高壓實密度的方法主要從材料形貌、材料粒度分布、極片工藝三方面入手。

(2)材料形貌

目前商業化的鈷酸鋰是一次顆粒,單晶很大,三元材料則為細小單晶的二次團聚體,如圖所示,幾百納米的一次顆粒團聚成三元材料二次球,本身就有很多空隙;而制備成極片后,球和球之間也會有大量的空隙,以上原因使三元材料的壓實密度進一步降低。

(a)鈷酸鋰;(b)三元材料

如果將三元材料的形貌制備成和鈷酸鋰類似的大單晶則可有效提高其壓實密度(3.8g·cm-3以上),但目前工藝還不成熟,產品容量和首放效率都比常規產品低。

(3)材料粒度分布

三元材料的粒度分布對其壓實密度產生影響的原因和三元材料的球形形貌有關,等徑球在堆積時,球體和球體之間會有大量的空隙,若沒有合適的小粒徑來填補這些空隙,堆積密度就會很低,所以合適的粒度分布能提高材料的壓實密度。

▲(a)常見粒度分布的正極材料制備成極片SEM圖(b)兩種粒度分布的產品混合后的正極材料極片SEM圖

優化三元材料粒度分布可提高其壓實密度,D50接近的材料,若D10、D90、Dmin、Dmax有差別,也會造成壓實密度不同。粒度分布太窄或粒度分布太寬都會使材料壓實密度降低,對于粒度分布的影響,有的電池廠家會對正極材料生產商提出要求,而有的電池廠家則通過混合不同粒度分布的產品來達到提高壓實密度的目的。

(4)極片工藝

極片的面密度,黏結劑和導電劑的用量都會影響壓實密度,導電劑和黏結劑的真密度非常低,加入量越多則極片壓實密度越低。

因此,極片制作時使用導電性好的導電劑以降低導電劑用量;另外,調漿過程高速分散,使導電劑和黏結劑均勻分散等也可提高壓實密度。

三元材料極片過壓有什么影響?

造成三元材料極片過壓的原因有兩種,一種是電池廠家為了追求電池的高能量密度導致極片過壓;另一種是材料廠家制程控制不嚴格,使不同批次三元材料的壓實密度不一致,而電池廠家未分析材料的具體情況,按照常規工藝參數制備極片時將極片過壓。

▲過壓后的極片SEM圖

極片過壓會造成電池容量降低,循環惡化,內阻增加等問題。首先,極片過壓會使球形三元材料大面積破碎,新產生的表面有很多脫離了二次球的一次小顆粒,它們要么因為沒有接觸到PVDF而從極片上掉落,要么因為沒有接觸到導電劑而使極片導電性能局部惡化。

新表面的產生也使比表面增大,與電解液的接觸面增大,副反應增加,從而造成電池性能降低,如電池氣脹、循環衰減等。過壓還會造成鋁箔變形,極片脆片,容易折斷,電池內阻增加。

另外,過壓的極片中,材料顆粒之間的擠壓程度過大,造成極片孔隙率低,極片吸收電解液的量也會降低,電解液難以滲透到極片內部,直接的后果就是材料的比容量發揮變差。保液能力差的電池,循環過程中極化很大,衰減很快,內阻增加明顯。

極片是否過壓可以通過觀察極片是否脆片、做電鏡查看材料是否被破碎、估算極片孔隙率等方法來判斷。其中極片孔隙率是判斷極片吸液量、吸液速率的一項重要指標,對電池性能產生直接影響。

極片孔隙率是指極片輥壓后內部孔限的體積占輥壓后極片總體積的百分率。極片孔隙率過低會降低電解液量對極片浸潤速率,影響電池性能發揮,過高會降低電池能量密度,浪費有效空間。因此,不能為了追求能量密度而過度提高壓實密度。

-

鋰離子電池

+關注

關注

85文章

3215瀏覽量

77550 -

能量密度

+關注

關注

6文章

287瀏覽量

16460 -

三元材料

+關注

關注

10文章

121瀏覽量

15325

原文標題:【譽辰自動化?技術π】如何合理提高鋰電池極片的壓實密度?

文章出處:【微信號:gh_a6b91417f850,微信公眾號:高工鋰電技術與應用】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

【轉】影響鋰電池循環性能的因素有哪些?

鋰離子電池極片制造的工藝流程介紹與輥壓工藝基本的過程

影響正極極片壓實密度的因素有哪些?

影響正極極片壓實密度的因素有哪些?

評論