1. 隔離膜簡介

1.1原料及制造工藝對隔離膜性能的影響

1.1.1隔離膜定義與功能

隔膜是鋰離子電池的重要組成部分,是用于隔開正負極極片的微孔膜,是具有納米級微孔結構的高分子功能材料。其主要功能是防止兩極接觸而發生短路同時使電解質離子通過。其性能決定著電池的界面結構、內阻等,直接影響著電池的容量、循環以及電池的安全性能。

1.1.2隔離膜的原材料

目前,商品化的鋰離子電池隔膜產品多為聚烯烴材料制備的微孔膜,主要原料為高分子量的聚乙烯和聚丙烯,產品包括聚乙烯PE單層膜、聚丙烯PP單層膜以及由PP和PE復合的PP/PE/PP多層微孔膜。聚烯烴材料具有強度高、耐酸堿腐蝕性好、防水、耐化學試劑、生物相容性好、無毒性等優點,其工業制備較成熟。處于研究階段或者還沒有大規模應用的鋰離子電池隔膜還有PET/纖維素無紡布、聚偏二氟乙烯(PVDF)多孔膜、聚酰亞胺(PI)電紡絲多孔膜,以及各種PE,PVDF,PP,PI改性膜等。

PE膜對HDPE原材料的要求:

1)優良的溶混性,HDPE溶解性良好,熔融溫度大于135℃,密度95%-99%,保證能與有機烷烴共溶,形成均勻溶液,是隔膜一致性的保證。

2)適當的分子量和分子量分布,分子量大于30萬,分布較窄,PDI=Mw/Mn=6-8,保證隔膜成型加工性能和力學性能。

3)低凝膠和雜質含量,DSC曲線中只有一個主降解峰,原料成分單一,無機雜質低,保證隔膜的品質。

4)增塑劑與萃取劑,液體石蠟(C16-C20正構烷烴)做為增塑劑,二氯甲烷做為萃取劑,成孔均勻性的保證。

PP膜對PP原材料的要求:

5)具有較高等規指數,規成份須大于95%,熔融溫度大于163℃,保證良好的結晶和成孔

6)適當的分子量和分子量分布,分子量大于40萬,分布較,PDI=Mw/Mn=6-8,保證隔膜成型加工性能和力學性能

7)低凝膠和雜質含量,DSC曲線中只有一個主降解峰,原料成分單一,無機雜質低,保證隔膜的品質。

8) β晶型改進劑,干法雙向拉伸工藝還需要加入β晶型改進劑,混合均勻是雙向拉伸成孔均勻性的重要因素。

1.1.3隔離膜的工藝制程

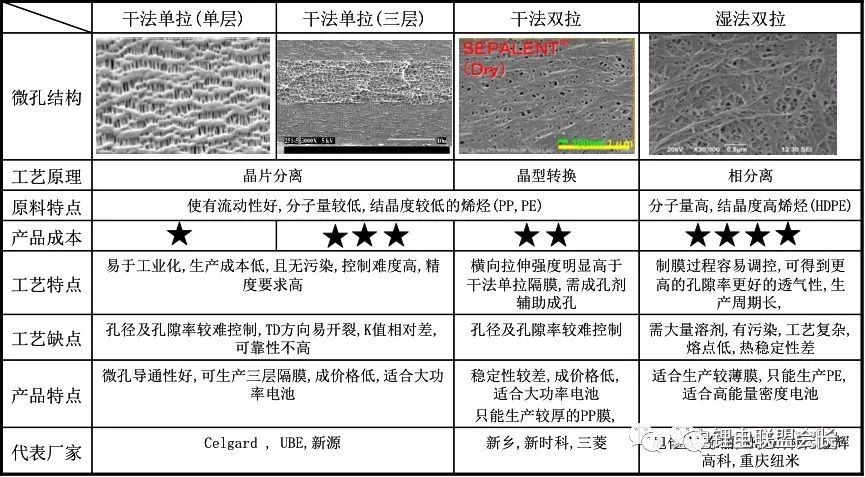

鋰離子電池隔膜的材料主要為多孔性聚烯烴,其制備方法主要有濕法和干法兩種,濕法也稱之為相分離法或熱致相分離( TIPS) ;干法,即拉伸致孔法,又叫熔融拉伸(MSCS)。兩者目的均在于提高隔膜的孔隙率和強度等性能。隔膜的分類及工藝,特性見下簡表。另外,PET/纖維素無紡布的使用無紡布技術制程,聚偏二氟乙烯(PVDF)多孔膜也使用相分離方法、聚酰亞胺(PI)及聚酰胺(PAI)使用電紡絲及流延相分離制程。

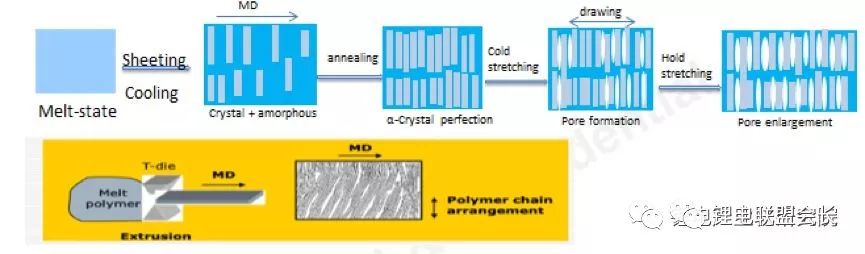

1.1.3.1干法隔膜的工藝生產流程

干法是將聚烯烴樹脂熔融、擠壓、吹制成結晶性高分子薄膜,經過結晶化熱處理、退火后得到高度取向的多層結構,在高溫下進一步拉伸,將結晶界面進行剝離,形成多孔結構,可以增加隔膜的孔徑。多孔結構與聚合物的結晶性、取向性有關。干法的關鍵技術在于聚合物熔融擠出鑄片時要在聚合物的粘流態下拉伸300倍左右以形成硬彈性體材料。多層PP,PE復合膜的工藝流程如下:①將PE、PP分別于熔融擠出,拉伸300倍左右流延鑄片成12μm的膜;②將PE、PP膜進行熱復合、熱處理、縱向拉伸、熱定型。干法隔膜的工藝流程如下圖:

聚烯烴隔膜干法工藝流程圖

1)熔融擠出/拉伸/熱定型法(單軸拉伸法)

熔融擠出/拉伸/熱定型法的制備原理是聚合物熔體在高應力場下結晶,形成具有垂直于擠出方向而又平行排列的片晶結構,然后經過熱處理得到彈性材料。具有硬彈性的聚合物膜拉伸后片晶之間分離,并出現大量微纖,由此而形成大量的微孔結構,再經過熱定型即制得微孔膜。有關專利介紹了聚烯烴微孔膜的這種制備工藝,拉伸溫度高于聚合物的玻璃化溫度而低于聚合物的結晶溫度,如吹塑擠壓成型的聚丙烯薄膜經熱處理得到硬彈性薄膜,先冷拉6 %~30 % ,然后在120~150℃之間熱拉伸80 %~150 % ,再經過熱定型即制得穩定性較高的微孔膜。熔融擠出/拉伸/熱定型法的工藝較簡單且無污染,是鋰離子電池隔膜制備的常用方法,但是該法存在孔徑及孔隙較難控制等缺點。

圖11聚烯烴隔膜干法拉伸前后圖

單軸拉伸干法工藝的制備的PP及PP/PE/PP隔膜,其孔呈細長形,長約0. 1~0. 5μm ,寬約0. 01~0. 05μm ,孔結構為直通孔,制得膜的孔徑范圍為0. 1~3μm,膜的裂縫孔徑最長為0. 4μm ,最寬0. 04μm。單軸拉伸干法膜由于TD方向上并沒有拉伸,致其TD方向上的強度較差,只有10MPa左右的強度(濕法膜的1/10左右),TD方向上容易撕裂,但也正是由于TD方向沒有拉伸,其TD方向幾乎沒有熱收縮。另外,PP聚丙稀延展性較差,表面能低,屬于難粘塑料,不利于與正、負極片的粘接,隔膜與電極界面結合不緊密,影響電池的性能。

2)添加成核劑共擠出/拉伸/熱固定法(雙軸拉伸法)

添加成核劑共擠出制成含固體添加物的膜,固體添加物以亞微米級粒徑均勻分布在聚合物相中,由于拉伸時應力集中出現相分離而形成微孔膜,聚丙烯微孔膜的制法,雙軸拉伸含大量β晶型的聚丙烯膜,然后熱固定即得,其孔徑為0. 02~0. 08μm ,孔隙率為30 %~40 % ,膜在所有方向的強度一致,約60~70 MPa。由于β晶型的聚丙烯形態是由捆束狀生長的片晶組成,球晶的致密度較低,因此晶片束之間的非晶區很容易被拉開而形成微銀紋或微孔。添加成核劑后,由于結晶結構變得松散,拉伸時很容易成孔,無污染。此方法最早由中科院開發,國內由新鄉格瑞恩,及新時科技用此法生產雙軸拉伸的單層PP隔膜。

雙軸拉伸干法工藝的制備的PP膜,由于是MD與TD方向都有拉伸,其TD方向的強度比單向拉伸的干法工藝要大6倍左右,故其TD方向不會容易撕裂。孔結構與濕法類似,屬于樹枝狀的非直孔。由于其需要加固體成核劑,成核劑在PP熔體中的分散程度直接影響其成孔的均勻性,但是固體的熔體中的分散程度的較難控制的,所以成孔的均勻性是雙軸干法拉伸最大的缺點。

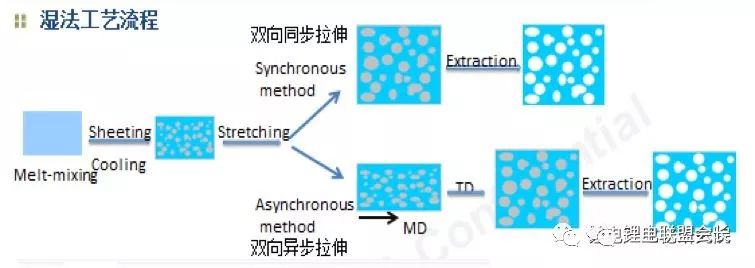

1.1.3.2濕法隔膜的工藝生產流程

熱致相分離法是近年來發展起來的一種制備微孔膜的方法,它是利用高聚物與某些高沸點的小分子化合物在較高溫度(一般高于聚合物的熔化溫度Tm)時,形成均相溶液,降低溫度又發生固-液或液-液相分離,這樣在高聚合物相中,拉伸后除去低分子物則可制成互相貫通的微孔膜材料。濕法的擠出鑄片是利用熱致相分離,濕法是將液態的烴或一些小分子物質與聚烯烴樹脂混合,加熱熔融后,形成均勻的混合物,揮發溶劑,進行相分離,再壓制得到膜片;將膜片加熱至接近結晶熔點,保溫一定時間,用易揮發物質洗脫殘留的溶劑,加入無機增塑劑粉末使之形成薄膜,進一步用溶劑洗脫無機增塑劑,最后將其擠壓成片。如PE、PP等聚合物和石蠟、DOP等高沸點的小分子化合物在升高溫度(高于PE等聚合物的熔點)下形成均相溶液,降低溫度時又發生相分離,經過雙向拉伸后,用溶劑洗脫掉石蠟等小分子化合物即可成為微孔材料。

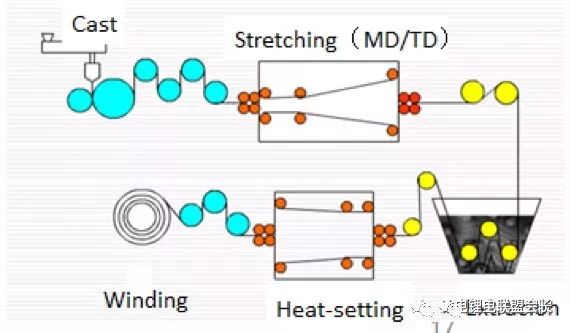

其工藝流程為如圖:雙螺桿擠出機擠出、鑄片成型、同步/異步雙向拉伸、溶濟萃取、吹干、橫拉定型、在線測厚、收卷、時效處理、分切等。這種方法制備的隔膜,可以通過在凝膠固化過程中控制溶液的組成和溶劑的揮發,改變其性能和結構。

圖濕法聚烯烴隔膜生產流程

雙向拉伸的濕法工藝還分為同步拉伸成與異步拉伸兩種。同步拉伸的MD與TD方向上同時進行拉伸,此法制備的PE隔膜的均勻性較佳,合格率較高,TD與MD兩個方向的強度差異較小。異步拉伸則是先進行MD方向的拉伸,再進行TD方向的拉伸,兩個方向的拉伸比率可控可調,靈活性較高,強度也會比同步拉伸的大,缺點是TD方向上的均勻性不及同步拉伸。總體來說濕法工藝比干法工藝制備的膜的TD方向強度高,孔徑均勻,孔的曲折度高,孔隙率高,透氣性好。

1.1.3.3無紡布隔膜的工藝生產流程

無紡布是一種不需要紡紗織布而形成的織物,只是將紡織短纖維或者長絲進行定向或隨機排列,形成纖網結構,然后采用機械、熱粘或化學等方法加固而成。它直接利用高聚物切片、短纖維或長絲通過各種纖網成形方法和固結技術形成的具有柔軟、透氣和平面結構的新型纖維制品。由于無紡布隔膜具有多孔結構及價格低的特點,在鎳氫,鎳鎘電池中廣泛應用,目前越來越多的研究人員將無紡布隔膜運用于鋰離子電池中,但屬于起步階段。鋰離子電池用的無紡布隔膜按材質分類主要有聚丙烯無紡布隔膜,聚酯(PET)無紡布隔膜,纖維素隔膜等。

無紡布的主要工藝有以下幾種:

1)水刺無紡布:水刺工藝是將高壓微細水流噴射到一層或多層纖維網上,使纖維相互纏結在一起,從而使纖網得以加固而具備一定強力。

2)熱合無紡布:熱粘合無紡布是指在纖網中加入纖維狀或粉狀熱熔粘合加固材料,纖網再經過加熱熔融冷卻加固成布。

3)漿粕氣流成網無紡布:氣流成網無紡布又可稱做無塵紙、干法造紙無紡布。它是采用氣流成網技術將木漿纖維板開松成單纖維狀態,然后用氣流方法使纖維凝集在成網簾上,纖網再加固成布。

4)濕法無紡布:濕法無紡布是將置于水介質中的纖維原料開松成單纖維,同時使不同纖維原料混合,制成纖維懸浮漿,懸浮漿輸送到成網機構,纖維在濕態下成網再加固成布。

5)紡粘無紡布:紡粘無紡布是在聚合物已被擠出、拉伸而形成連續長絲后,長絲鋪設成網,纖網再經過自身粘合、熱粘合、化學粘合或機械加固方法,使纖網變成無紡布。

6)熔噴無紡布:熔噴無紡布的工藝過程:聚合物喂入---熔融擠出---纖維形成---纖維冷卻---成網---加固成布。

此種無紡布的孔結構是由纖維交織而成,所以具有孔徑大,孔隙高等爭優點,但是其缺點也很明顯:容易吸濕,強度較低,孔徑分布較寬,厚度較難做薄(>16um)

1.1.3.4靜電紡絲隔膜的工藝生產流程

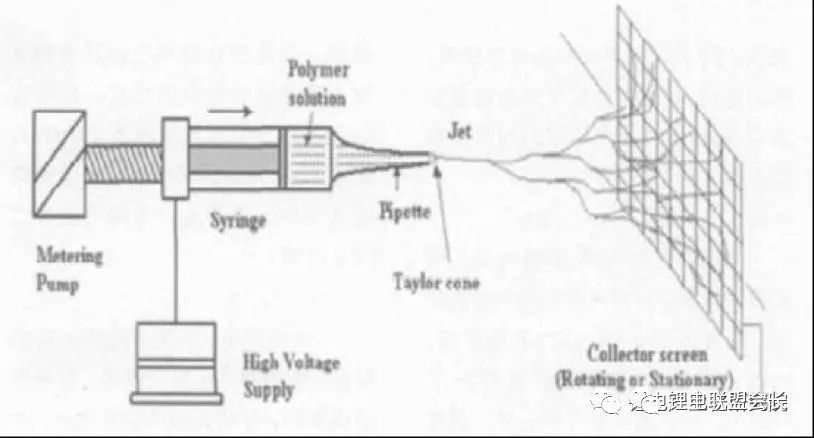

靜電紡絲是得到納米纖維最重要的基本方法。主要原理是使帶電荷的高分子溶液或熔體在靜電場中流動與變形,在噴絲頭的尖端形成Taylor錐產生納米絲并噴射,然后經溶劑蒸發或熔體冷卻而固化,得到纖維化物質。因此這一過程又稱靜電紡絲。納米纖維的含義是指纖維的直徑而言,一般定義直徑在1~100nm范圍內的纖維稱為納米纖維。當然,這種上下限定義不是絕對的。靜電紡絲制得的纖維直徑隨紡絲條件的不同而變化,典型數據從40~2000nm范圍變化。即包括微米、亞微米和納米的范圍。靜電紡絲基本原理如圖所示:

靜電紡絲系統主要包括:噴絲頭,輸液系統,高壓發生器和接絲系統四部分。靜電紡絲過程(簡稱電紡過程)是高分子溶液或者熔體經過帶電的噴絲頭,在噴絲頭與接絲系統形成的高壓靜電場作用下,液流束被分成多股細流,溶劑不斷揮發高分子固化,在接絲系統上形成非織造式的纖維膜。確切地說,是高分子溶液在電紡過程中,由于電荷的相互排斥使液流束分裂,同時電場使分裂的液束向接絲系統運動,落在接絲系統上。在整個過程中,起根本作用的是電場力。

靜電紡絲隔膜具有高孔隙率,高倍率,高耐性等特性,若以聚酰亞胺做為紡絲材料,其耐熱性可高達500度,對電池安全性能有較好的改善。但是由于是紡絲的工藝,其力學強度較差,只有濕法PE膜的1/10。

1.2隔離膜性能參數的表征方法

1.2.1鋰離子電池隔膜技術要求

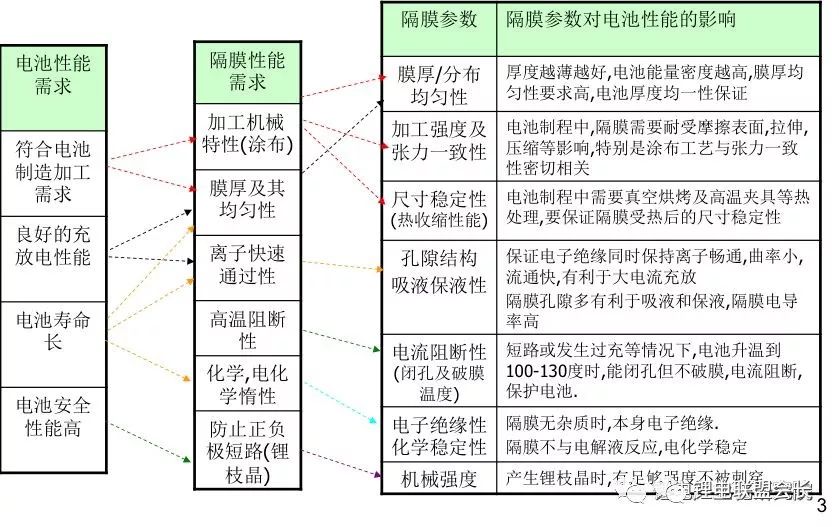

鋰離子電池隔膜的性能決定著電池的界面結構、內阻等,直接影響著電池的容量、循環以及電池的安全性能。故以為鋰離子電池隔膜的技術要求:

1)絕緣性能,是電子導電的絕緣體

2)對電解液的排斥最小,具有良好的電解液的浸潤性能

3)離子電導率高,即對電介質離子運動的阻力要小

4)能夠有效地阻止顆粒、膠體或其它可溶物在正負電極之間的遷移

5)機械強度要高,保證加工過程中不會撕裂,變形.

6)尺寸穩定性,在低于熔點溫度下尺寸變化小,不會導致正負極短路

7)化學穩定性及電化學惰性,對于電解液、可能存在的雜質、電極反應物及電極反應的產物要足夠穩定,不會溶解或降解。

8)厚度及孔徑的均勻性要高

不同的鋰離子電池體系及應用領域對隔膜的要求有不同的側重。

1.2.2隔離膜性能參數的表征

鋰離子電池隔膜性能參數的表征主要可分為結構特性、力學性能和理化性質三個方面。

1.2.2.1隔膜的結構特性:

主要包括厚度、孔徑及分布、孔隙率、透過性、微觀形貌等參數。

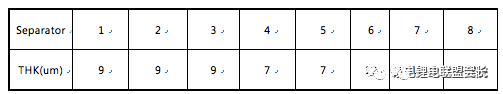

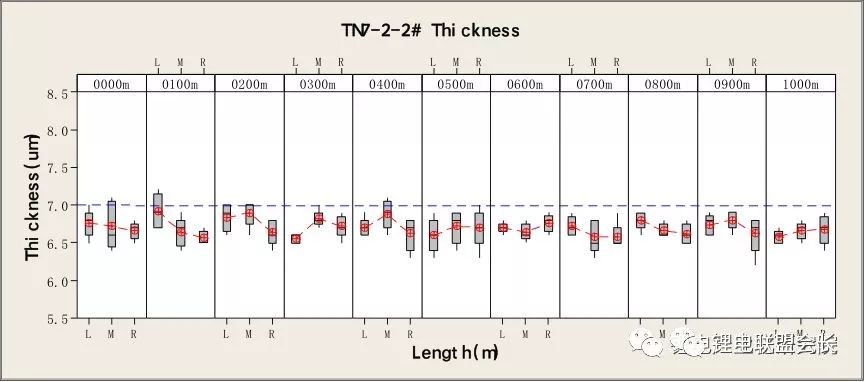

1)厚度:鋰離子電池隔膜的厚度一般<25μm。在保證一定的機械強度的前提下,隔膜的厚度越薄越好。目前,消費電子類電池因其能量密度要求高大都采用濕法PE薄隔膜,已經達到應用9um隔膜的水平,某公司已經量產7um基材。而電動汽車(EV)和混合電動汽車(HEV)所用大都采用膜厚20μm或16μm的干法隔膜,主要考慮到價格問題。其厚度均勻性也是電池一致性的重要指標。

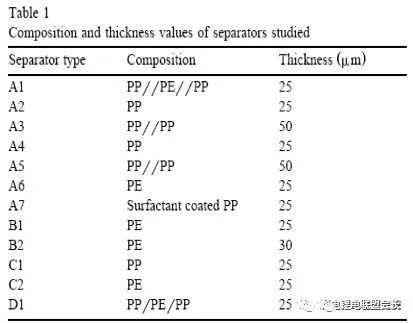

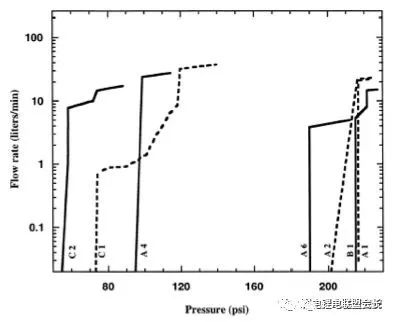

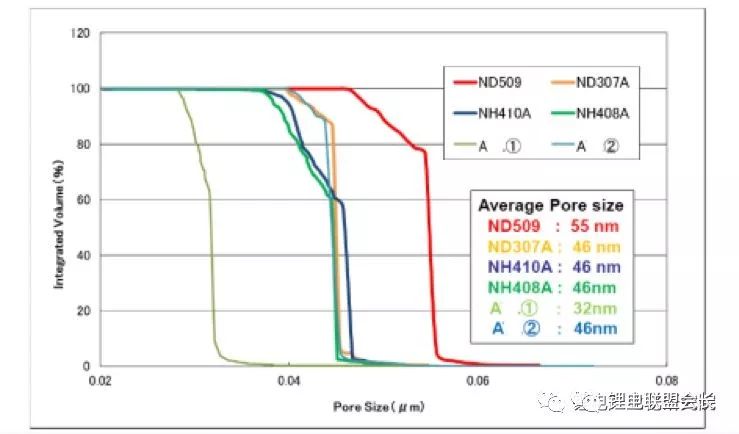

2)孔徑及分布:作為鋰離子電池隔膜材料,本身具有微孔結構,容許吸納電解液;為了保證電池中一致的電極/電解液界面性質和均一的電流密度,微孔在整個隔膜材料中的分布應當均勻。孔徑的大小與分布的均一性對電池性能有直接的影響:孔徑太大,容易使正負極直接接觸或易被鋰枝晶刺穿而造成短路;孔徑太小則會增大電阻。微孔分布不勻,工作時會形成局部電流過大,影響電池的性能。利用毛細管流動孔徑儀(CFP),采用一種非揮發性的含氟有機液體作介質,對不同商品化的鋰離子電池隔膜測定了壓力與氣體流動速率的關系曲線,結果表明(表1及圖1):商品膜的孔徑一般在0.03-0.05μm或0.09—0.12μm,同時認為大多商品膜的最大孔徑與平均孔徑分布差別低于0.01μm

表1用于測試的不同厚度的隔膜

圖1用于測試的不同厚度的隔膜

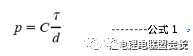

可由公式(1)得到隔膜的孔徑,T代表測試用液體的表面張力,C為毛細管常數,p為氣體壓力,d即為孔徑。同時,此方法可結合濕線與干線得到孔徑的分布.

圖2某公司常用隔膜及***隔膜孔徑及分布

如圖2所示, 某公司常有隔膜測試結果:結果表明1、2隔膜平均孔徑為0.032μm、0.046μm.與文獻結果吻合。

3)孔隙率:孔隙率對膜的透過性和電解液的容納量非常重要。可以定義為:孔的體積與隔膜所占體積的比值,即單位膜的體積中孔的體積百分率,它與原料樹脂及制品的密度有關。較為常用的是有三種方法可以測試出孔隙率,一種是采用稱重法,即測試出隔膜的體積,并通過隔膜材料的真實密度計算出隔膜中孔的體積即為孔隙率:

第二種是吸液法來測量,為隔膜樣品稱重,然后浸漬在分析純的十六烷中1h,取出用濾紙拭去表面余液,通過下式計算孔隙率:

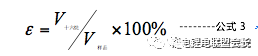

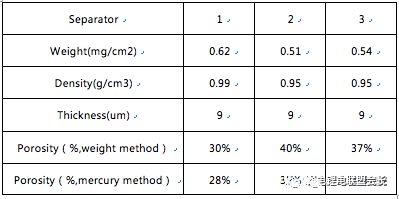

還有一種采用壓汞法測試出隔膜能容納汞的體積,即為孔隙率。某公司多采用壓汞法及稱重法測試隔膜的孔隙率,常用隔膜測試結如下:

圖3某公司常用隔膜壓汞儀測試孔徑及其分布

表2某公司常用隔膜壓汞儀測試及稱重法測試孔隙率

壓汞法與稱重法測試結果有一定的偏差,來源于厚度測試的偏差及隔膜本身孔隙率均勻性偏差。但是大多數商用鋰離子電池隔膜的孔隙率在30%~ 50%之間。原則上,對于一定的電解質,具有高孔隙率的隔膜可以降低電池的阻抗,但也不是越高越好,孔隙率太高,會使材料的機械強度變差,自放電變差。

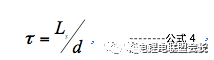

4)透過性:透過性可用在一定時間和壓力下通過隔膜氣體的量的多少來,表征,主要反映了鋰離子透過隔膜的通暢性。隔膜透過性的大小是隔膜孔隙率、孔徑、孔的形狀及孔曲折度等隔膜內部孔結構綜合因素影響的結果。其中孔曲折度對透過性影響最大,孔曲折度升高將使透過性呈平方級下降。孔曲折度定義為氣體或液體在隔膜中實際通過的路程與隔膜厚度之比:

式中:T—孔的曲折度,Ls—氣體或液體實際通過的路程長,d—隔膜的厚度。可以用壓降儀來測定電池隔膜的透氣率,壓降隨時間下降越快,表明隔膜的透氣率越高,反之則愈低。一般而言,孔隙率越低,壓降下降越慢,透氣率越低。透氣率也可以用Gurley值[4]來表征,它是指特定量的空氣在特定的壓力下通過特定面積的隔膜所需要的時間(標準Gruley:100mL氣體在4.88英寸水柱壓力下通過1平方英寸隔膜的時間)。它與孔隙度、孔徑、厚度和孔的曲折度有關,是衡量隔膜透過性好壞的一個量度。

式中:5.18*10-3為Celgard干法隔膜的經驗常數,tGur-Gurley值;T-孔的曲折度;L-膜厚(cm);ω-孔隙率;d-孔徑。用Gurley值表征膜是因為該值容易測量且較為準確,它與某特征值的偏離可反映膜存在的問題。如果高于特定標準值表明膜表面有損傷,或者受熱孔收縮,低于標準值則表明隔膜可能存在針孔。而且,對于同一個隔膜樣本來說,Gurley值的大小與隔膜電阻的高低成正比。

由于孔徑、孔曲率、孔隙率對透過性直接相關,故也可以測試出透過性常數并運用流體力學經驗方程反算出孔徑,孔曲率參數。假設透氣性符合Knudsen流體方程,透液性符合Hagen-Poiseuill流體方程,具體如下:

①

Knudsen:Qgas=2/3×π×r3×(8RT/πM)1/2×⊿P/τd×1/Ps--------公式5

②

Hagen-Poiseuill:Qliq=πr4/8η×⊿P/τd--------公式6

聯立以上兩個方程(公式5、6),只需要測試出Rgas-空氣透過速度常數(m3/(m2.s.Pa)及Rliq-液體透過速度常數(m3/(m2.s.Pa),即可以計算出孔徑2r及孔曲τ。

∵Rgas= Qgas×ε/πr2τ= 2/3×rε×(8RT/πM)1/2×⊿P/τ2d×1/Ps--------公式7

Rliq = Qliq×ε/πr2τ= r2ε/8η×⊿P/τ2d--------公式8

聯立公式7、8可得出孔徑2r及孔曲率τ:

∴2r=Rliq/Rgas×(32η×v)/(3×101325)

τ= (2/3rε.v.⊿P/ (Rgas.d.Ps))1/2

以上公式中2r-孔徑,R-氣體常數,M-空氣分子量, ⊿P-壓差,η-液體粘度,T-溫度,ε-孔隙率,d-隔膜厚度,τd-孔長度,v-分子運動平均速度。

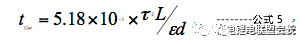

下表3為由上述方程計算得出的孔徑與孔曲率數據:

表3計算得出的某公司常用隔膜孔徑與孔曲率

濕法隔膜一般孔曲率為2-3之間,這種方法計算得到的孔徑比CFP測試的要大。

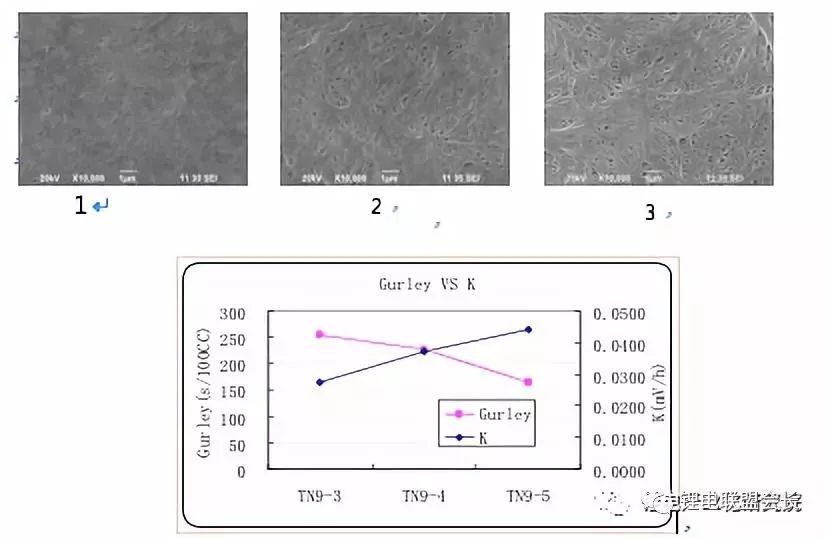

5)微觀形貌:隔膜的表面形態結構也可用掃描電子顯微鏡(SEM)或者原子力顯微鏡(AFM)觀測到。干法與濕法膜的形貌有比較大的區別,如下圖:

從圖4可以清晰看到兩者的表面形態、孔徑和分布都有很大的不同。濕法工藝可以得到復雜的三維纖維狀是拉伸結構的孔,孔的曲折度相對較高。而干法工藝成孔,因此孔隙狹長,孔曲折度較低,透氣度和強度都得到提高。

1.2.2.2隔膜的力學性能

在電池組裝和充放電循環使用過程中,需要隔膜材料本身具有一定的機械強度。隔膜的機械強度可用抗張強度和抗刺穿強度來衡量,另外,張力一致性也是較重要的評估性能參數,由于9um以下隔膜都需要涂布陶瓷層才可使用,所以隔膜TD方向上的張力一致性要達到一定的要求才能夠符合涂布工藝的要求。

1)抗張強度:隔膜的抗張強度與膜的制作工藝有關。一般而言,如果隔膜的孔隙率高,孔徑大,盡管其阻抗較低,但強度卻要下降;而且在采用單軸拉伸時,膜在拉伸方向與垂直拉伸方向強度不同,而采用雙軸拉伸制備的隔膜其強度在兩個方向上基本一致。濕法基本上都是雙軸拉伸的,故其TD,MD方向上的抗張強度基本接近,都能達到100MPa以上,干法多數為單軸拉伸,故MD方向上的抗張強度較大,可達到150MPa以上,而未經拉伸的TD方向的抗張強度則非常小,只能達到10MPa左右.兩種相同的厚度隔膜抗張強度如下圖示:

圖5干法與濕法隔膜MD及TD拉伸曲線

2)抗刺穿強度:抗穿刺強度是指施加在給定針形物上用來戳穿給定隔膜樣本的質量,它用來表征隔膜裝配過程中發生短路的趨勢。由于電極是由活性物質、導電炭黑、粘接膠組成,即便是經過輥壓后,電極表面還是一個由活性物質和炭黑混合物的微小顆粒所構成的凸凹表面。被夾在正負極片間的隔膜材料,在整形過程中也需要承受很大的壓力。因此,為了防止短路,隔膜必須具備一定的抗穿刺強度。抗刺穿強度在一定程度上也能大致表征自放電的好壞,經驗上,鋰離子電池隔膜的穿刺強度要大于100gf,PP干法膜一般大于100gf,濕法PP膜一般大于200gf.

3)張力一致性:主要體現在隔膜卷料放卷后TD方向上的平展性,由于厚度在TD方向上的偏差會造成張力的不均性,一旦有張力的不均,放卷后的隔膜在TD方向上會出中間波浪,邊緣下垂等現象,最終導致隔膜打皺及漏涂。

圖6隔膜放卷張力不均現象

1.2.2.3隔膜的理化性質:

潤濕性和潤濕速度、化學穩定性、熱穩定性、電導率或電阻率、孔的自關閉性能等。

1)潤濕性和潤濕速度:較好的潤濕性有利于隔膜同電解液之間的親和,擴大隔膜與電解液的接觸面,從而增加離子導電性,提高電池的充放電性能和容量。隔膜的潤濕性不好會增加隔膜和電池的電阻,影響電池的循環性能和充放電效率。隔膜的潤濕速度是指電解液進入隔膜微孔的快慢,它與隔膜的表面能、孔徑、孔隙率、曲折度等特性有關。隔膜對電解液的潤濕性可以通過測定其吸液率和持液率來衡量。干試樣稱重后浸泡在電解液中,待吸收平衡后,取出濕樣稱重,最后計算其差值百分率,但這種方法人為造成誤差較大,故也有用電解液在隔膜上的爬液高度及速度來衡量其對電解液的浸潤性能。另外,也可以通過電解液與隔膜材料的接觸角來衡量潤濕性的好壞,動態接觸角測定儀是測試固體與液體界面接觸角較為精確的儀器。

2)化學穩定性:隔膜在電解液中應當保持長期的穩定性,在強氧化發應和強還原的條件下,不與電解液和電極物質隔膜的化學穩定性是通過測定耐電解液腐蝕能力和脹縮率來評價的。文獻中,耐電解液腐蝕能力是將電解液加溫到50℃后將隔膜浸漬4~6h,取出洗凈,烘干,最后與原干樣進行比較,觀察是隔膜是否有溶解或者顏色變化等。脹縮率是將隔膜浸漬在電解液中4~6h后檢測尺寸變化,求其差值百分率,商品化的聚烯烴隔膜都是由PP或者PE材質制成,其耐電解液腐蝕及脹縮率都較好,可以在鋰離子電池中使用。

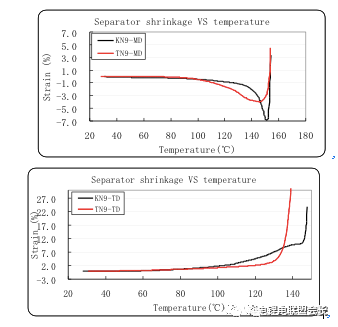

3)熱穩定性:電池在充放電過程中會釋放熱量,尤其在短路或過充電的時候,會有大量熱量放出。因此,當溫度升高的時候,隔膜應當保持原來的完整性和一定的機械強度,繼續起到正負電極的隔離作用,防止短路的發生。可用熱機械分析法(TMA)來表征這一特性,它能夠對隔膜材料熔體完整性提供可重復的測量。TMA是測量溫度直線上升時隔膜在荷重時的形變,通常隔膜先表現出皺縮,然后開始伸長,最終斷裂。以下為某公司常用隔膜的TMA測試結果:

圖7 KN9及TN9隔膜TMA測試曲線

從圖7結果看,在MD方向上TN9隔膜比KN9隔膜的熱收縮要大,破膜溫度都是接近150度,而在TD方向上,而更能說明TN9隔膜的熱穩定性要比KN9的差。

4)隔膜的電阻:隔膜的電阻直接影響電池的性能,因此隔膜電阻的測量十分重要。隔膜的電阻率實際上是微孔中電解液的電阻率,它與很多因素有關,如孔隙度、孔的曲折度、電解液的電導率、膜厚和電解液對隔膜材料的潤濕程度等。測試隔膜電阻更常用的是交流阻抗法(EIS),測試隔膜在電解液中的電阻比上電解液的電阻得出Nm值,即MacMullini常數。施加正弦交流電壓信號于測量裝置上,通過測量一定范圍內不同頻率的阻抗值,再用等效電路分析數據,得到隔膜離子電阻的信息。由于薄膜很薄,往往存在疵點而使測量結果的誤差增大,因此經常采用多層試樣,再取測量的平均值,目前某公司的評估方法如下圖所示,實驗重復性及可靠性還有待進一步研究開發。

圖8某公司隔膜Nm值測試(離子電導率)夾具

5)自閉性能:在一定的溫度以上時,電池內的組分將發生放熱反應而導致“自熱”,另外由于充電器失靈、安全電流失靈等將導致過度充電或者電池外部短路時,這些情況都會產生大量的熱量。由于聚烯烴材料的熱塑性質,當溫度接近聚合物熔點時,多孔的離子傳導的聚合物膜會變成無孔的絕緣層,微孔閉合而產生自關閉現象,從而阻斷離子的繼續傳輸而形成斷路,起到保護電池的作用,因此聚烯烴隔膜能夠為電池提供額外的保護。

圖9某公司隔閉孔溫度測試(離子電導率)夾具

1.2.3隔離膜性能參數對電池性能的影響

1)膜厚及其分布的均一性

隔膜做為不參加電化學反應,不提供能量的部件,厚度要求是越薄越好,把空間轉讓給正極負極,可提高電池能能量密度。目前,某公司已經量產7um的基膜,加上3-4um的涂層,總厚度為10-11um。

隔膜厚度的均一性直接影響電池厚度的一致性,國產隔膜與國外隔膜更多的差別并不是性能上的差別,而是一致性的差別。

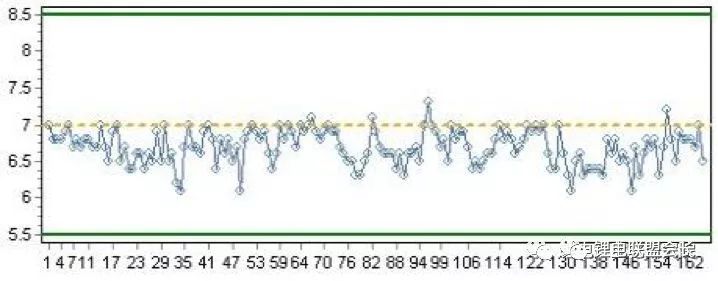

Remark: L:left; M:middle; R:right(隔膜TD方向上的左中右)

如上圖,世界一流的隔膜廠商厚度公差小于±1um,其CPK大于1.67

2)隔膜的加工強度與張力一致性

隔膜的加工強度及強力不均等因素會影響隔膜的涂布,卷繞工序的執行。

在涂布過程中,隔膜由于厚度不均的累積效應或者收卷張力控制差都會容易產生局部的拉伸,從而出現隔膜展平度差波浪邊嚴重,導致無法涂布打皺或者是漏涂現象(如下圖)。

在卷繞過程中,隔膜張力不均一也會影響到overhance對位不準。

3)尺寸穩定性(熱收縮性能)

在電池制程中,隔膜需要耐受高溫真空烘烤及高溫整形等熱工序。故隔膜需要在受熱情況下,能夠保持尺寸的穩定性。若MD方向上熱收縮過大,容易使電池在真空烘烤過程中變形(拱形),若TD方向上的變收縮過大,容易使電池的overhance變小。一般要求是隔膜在的90度/1小時的free baking中熱收縮率MD<5%,TD<3%.當然隔膜在電芯中熱收縮率會比free情況下的小很多。

4)孔隙結構

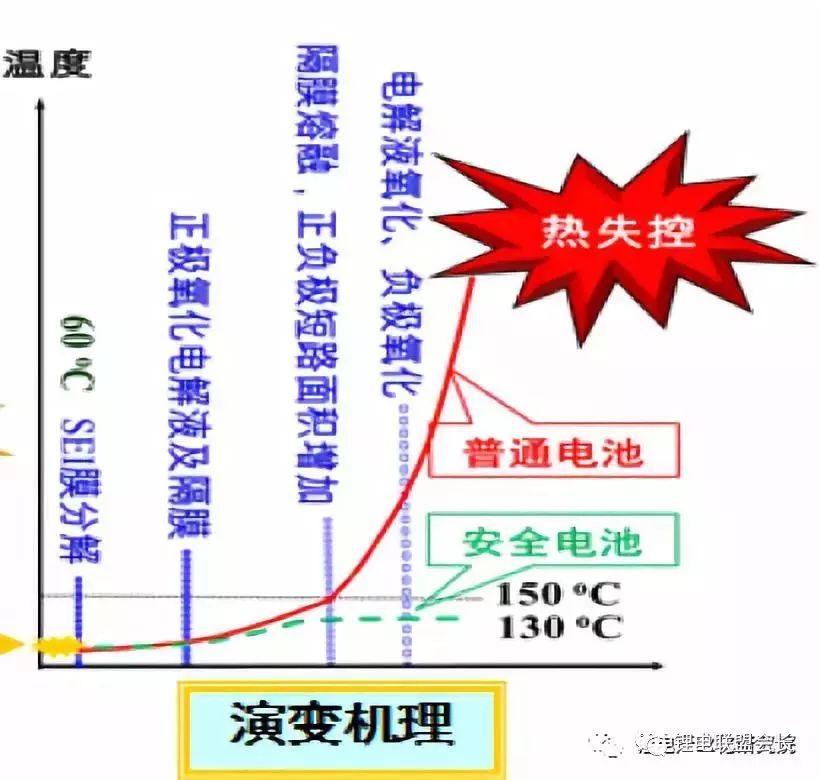

隔膜的孔隙率越高,孔徑越大,其Gurley值越小,離子導通及保持電解液的性能越強,但是孔隙率及孔徑太大也會影響電池自放電性能。

如上圖所示,同一供應商相同工藝生產的不同Gurley的隔膜,自放電與Gurley的成較大程度的相反關系,可見不能盲目的追求高孔隙率及低Gruley。

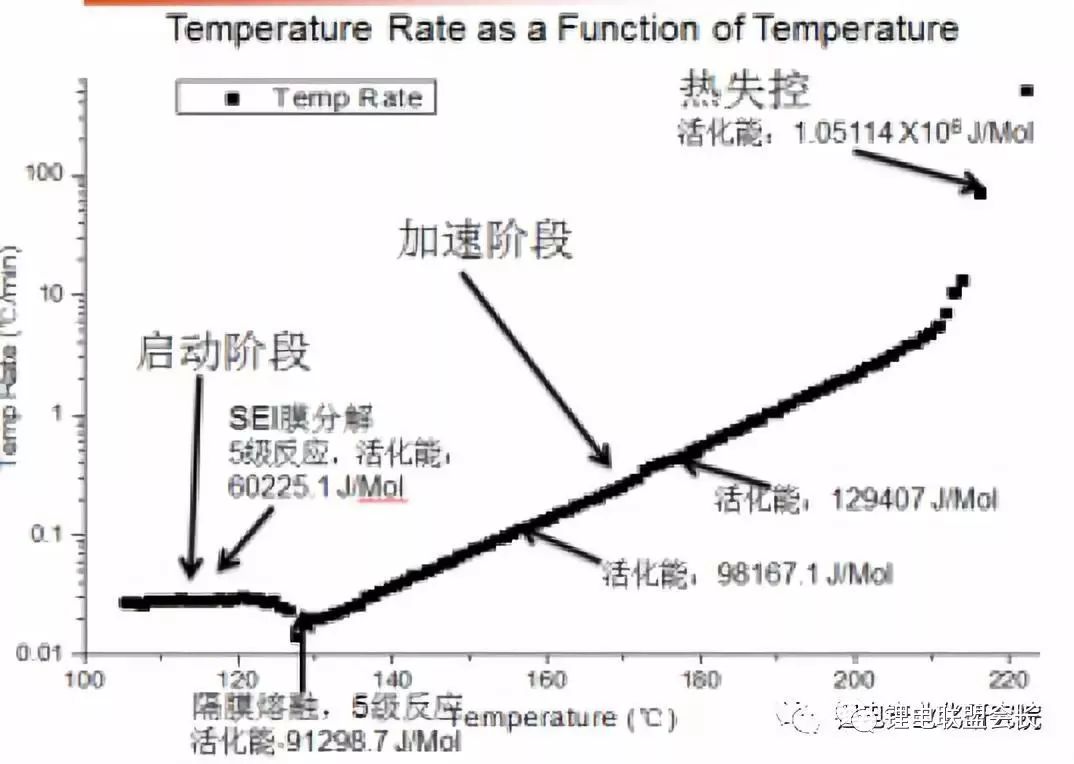

5)電流阻斷性(shultdown & meltdown)

當電池受到短路或者過充等濫用時,電池溫度升高100-130度之間,隔膜可以起到熱閉孔效應,阻斷電流,防止熱失控,但是普通PE隔膜及三層PP/PE/PP隔膜的熱閉孔效應對于大容量(>4Ah)電池安全性能并沒有明顯的提升,可見還是需要增加閉孔與破膜的溫度差距,才能起到較好的作用。

6)電子絕緣性與化學穩定性

聚烯烴隔膜材料本身的電子絕緣性較好,PE材料的介電常數為2.33,PP材料的介電常數可達到1.5。聚烯烴材料的耐溶劑性能優越,常溫下幾乎不溶于任何的有機溶劑,電解液也不會使隔膜發生溶解或者化學反應。

7)機械強度

機械強度包括拉伸強度(即抗張強度)及刺穿強度來表示,傳統聚烯烴隔膜由于是拉伸膜,其機械強度都比較大,MD方向上基本上大于100MPa(1000kgf/cm2),對于隔膜涂布及卷繞都是沒有問題的。而刺穿強度則與電池的自放電有關系,強度越大,極片上的毛刺及突出顆粒越難刺過隔膜(導致短路),或者是電池出現鋰枝晶時刺穿隔膜,但是刺穿強度的測試方法并不能較好的體現這一點,并不能得出目前的穿刺強度越大,自放電越小。混合穿刺測試比較貼近實際隔膜在電池中的情況,但目前這個測試方法有待開發。

-

鋰離子電池

+關注

關注

85文章

3215瀏覽量

77550 -

制造工藝

+關注

關注

2文章

175瀏覽量

19732 -

電解質

+關注

關注

6文章

805瀏覽量

20018

原文標題:鋰離子電池隔離膜簡介

文章出處:【微信號:Recycle-Li-Battery,微信公眾號:鋰電聯盟會長】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

鋰離子電池隔離膜簡介原料及制造工藝對隔離膜性能有什么影響?

鋰離子電池隔離膜簡介原料及制造工藝對隔離膜性能有什么影響?

評論