2018 年 6 月 20 日,在 OPPO Find X 海外發布會結束后的第二天,包括 OPPO 設計總監范曉宇在內的多名 OPPO 員工在巴黎接受了極客公園等媒體的采訪。

在被問到為何在 Find 7 發布 4 年后才推出 Find X 時,范曉宇表示,在這 Find 7 發布之后,OPPO 其實一直都在為 Find 尋找合適的設計,中間經過了多次的推倒重來,直到 Find X 現在的設計出現,才終于達到了內部的預期。

去年 3 月份的時候,OPPO 在內部正式定下來了 Find X 的工業設計,不過對這款被認為是目前最具未來感的智能手機來說,這是又一個漫長過程的開始。

顛覆性設計對整機堆疊帶來的巨大挑戰

“從第一次拿到 Find X 設計 ID 形態時,我們是很震驚的,因為這是一個顛覆性的設計方案。作為設計行業的從業者,也是一個巨大的挑戰,因為很多模塊的設計都像是在一個無人區里,從來沒有在手機上出現過。”

面對 FInd X“概念機”一般的設計方案,OPPO 結構工程師曾贊堅首先感到的不是驚喜,而是驚訝。

Find X 最特別的地方是頂部的可升降結構,這個模塊里包含了前置的 3D 結構光模組、后置相機模組、聽筒在內的眾多元器件,通過雙軌潛望結構和機身連接,在需要解鎖或者拍照的時候自動升起,完成后自動收回。

不過這個充滿科技感的升降式模組卻給 Find X 的整機堆疊帶來了很大的麻煩,它不僅占據了大量寶貴的內部空間,而且還對天線、音頻等模塊的設計帶來了額外的干擾。

為了在背部面積被壓縮了 11.2% 的情況下不妥協產品性能,OPPO 在 Find X 上大量采用了定制的小體積元器件,比如使用小體積但不影響品質的發聲單元,使用節省空間的雙面 SIM 卡托,通過掏空部分屏幕支架等方式為電池騰出更多的內部空間,讓 Find X 在內部體積非常局限的情況下依然保留了 3730 毫安時的大電池(SuperVOOC 版是 3400 毫安時)。

同時,為了在機身無法為天線留出足夠凈空區的情況下保證信號表現,OPPO 為 Find X 設計了一套獨特的八天線雙核智能切換方案,通過使用手機中已有的幾何空間,在沒有要求額外天線凈空區域的情況下,實現了優于 R15 等傳統全面屏手機的信號表現。據悉,OPPO 為這套方案申請了 83 件專利。

“我們整個項目組一直反復去驗證、設計,打樣、開模然后最終定下來,整個堆疊的過程應該是常規的機型堆疊時間的 3 到 4 倍。”OPPO 的結構工程師曾贊堅表示。

這個過程中還有一個有趣的故事

在跳進電動升降式結構這個“大坑”之前,OPPO 曾經嘗試過前后雙屏幕的全面屏方案。

魅族 PRO 7

具體的思路和魅族 PRO 7 有些類似,前面是主屏,后面是副屏,自拍的時候使用后面的屏幕進行取景,從而用一顆后置攝像頭同時完成了前置和后置相機的功能。不過 OPPO 在內部討論后認為,這種前后雙屏幕的設計在美學上并不是一個最優解,因此選擇了不影響后蓋一體性的伸出式相機設計。

之后,OPPO 又嘗試了多種電動和手動的伸出式結構,比如攝像頭從頂部中間彈出的設計,類似滑蓋手機那樣將攝像頭模塊從背面手動推出的結構(還記得 Doogee MIX4 概念機么?),最終才選擇了現在這個使用電動馬達驅動整個頂部升降的設計。

難的是如何把升降式模塊做到足夠結實耐用

在 Find X 發布會,它的電動升降式結構在收獲好評的同時,也引發了一些爭議。不少用戶在看到升降式結構時,擔心這個模塊在日常高頻率的使用頻率中會造成損壞。

OPPO 的工程師也深知這一點,事實上,升降結構的耐用性是 OPPO 在量產 Find X 時著重花時間和精力來解決的地方。

Find X 的升降式模塊采用的是馬達加螺紋絲桿的方案,這個方案其實并不新奇,類似的結構在汽車、機床等領域有廣泛應用,這種結構的體積小,結構相對簡單,可靠性很高。Find X 的特別之處是采用了雙軌結構,可以進一步提高升降過程中的穩定性。

相比起機械結構本身,Find X 升降式模塊在壽命上最大的挑戰其實是天線。

OPPO 在 Find X 的升降結構上設計了兩個天線,天線通過 RF 線和主板進行連接,如何保證這兩根 RF 連接線以及雙 FPC 的耐久性就成了一個大問題。

Find X 最初設計的 RF 連接線已經可以做到彎折幾萬次,不過對于一個可能每天都要滑動幾百次的機械結構來說,幾萬次仍然不夠。后來,經過數次改良后,現在 Find X 的 RF 線可以彎折超過 30 萬次。按照每天升降 200 次算,Find X 可以使用 1500 天,也就是超過 5 年。

除此之外,OPPO 的工程師還為 Find X 的升降模塊上了很多額外的“保險”,比如升降結構的防塵處理、緩沖區域的柔性連接,當然還有很炫酷的自動收回機制,手機在檢測到可能正在跌落時,會自動收回升降模塊。

這個過程很容易復現,打開 Find X 的相機,升降式結構彈出,然后把手機向空中輕輕一拋,再拿到手機的時候,Find X 的升降式結構就已經“乖乖”收了進去。

和奧比中光聯合開發,在安卓陣營里最快將 3D 結構光量產

Find X 的升降式結構內部同樣有很高的技術含量,因為它集成了安卓陣營里第一個量產的 3D 結構光模組。

3D 結構光大家應該都不陌生了,最早應用的手機是 iPhone X,原理是使用點陣投影儀向人臉發射結構散斑(iPhone X、Find X 的方案)或者結構編碼(小米 8 探索版的方案),光點形成的陣列反射回紅外鏡頭,從而形成包含臉部不同位置深度數據的點云圖。

從 16 年 4 月份開始,OPPO 就開始了對 3D 技術的研究,17 年 5 月正式成立了 3D 結構光的項目組。

由于初期研發時幾乎沒有可供參考的 3D 結構光手機案例做參考,OPPO 只能和合作伙伴奧比中光摸索著前進,中間經過了多次的驗證,做了 3 輪硬件大版本的迭代,核心的光學衍射元件 (DOE) 也做了 4 版,共投入了超過 1 萬臺以上的設備進行可靠性測試,付出了很高的研發成本。

結構光標定測試

iPhone X 上市后,OPPO 也將其作為目標,希望實現和 iPhone X 同樣級別的精度。在 Find X 上,OPPO 也的確做到了。

Find X 搭載的 3D 結構光擁有 1.5 萬個物理點,可以實現 ±0.5 毫米的相對精度,只需要 30 毫秒就可以獲取三維數據,100 毫秒可以完成識別,安全等級可以達到百萬分之一,和 iPhone X 的 Face ID 處于同一水準。

據 OPPO 工程師透露,為了實現精確的 3D 人臉識別,OPPO 采集了 7 萬個 3D 人臉數據(5 萬國內 + 2 萬國外),每人采集 100 張圖片,所以總數據量達到了 700 萬,通過這些數據來訓練算法,確保人臉支付時的萬無一失。

相比起另外一個全面屏時代新興的解鎖方式屏幕指紋,3D 結構光除了可以實現更高的安全級別,在功能拓展性上也有一定的優勢。

目前 Find X 已經將 3D 結構光的數據用在了 3D 美顏和 3D 人像光效功能里。未來,隨著 AR 的發展、5G 時代的到來,3D 結構光還會在更多的領域得到應用。

跌落、防水、防塵,全面嚴苛的質量測試

為了保證品質,但凡是正規品牌的智能手機,都會進行全面的質量測試,Find X 自然也是如此。

在參觀 OPPO 東莞工廠時,我們就在 QE 實驗室里看到了針對 Find X 等 OPPO 手機的各種嚴苛的質量測試,包括不同高度和角度下的垂直跌落測試,微跌測試,把手機放在滾筒里旋轉的滾筒測試,升降式結構老化測試,按鍵壽命測試,測試生活防水的雨淋測試(Find X 沒有可以“泡水”的 IP67、IP68 級別認證,不過具備一定的生活防水能力)。

跌落測試

微跌測試

雨淋測試 1

雨淋測試 2

升降老化測試 1

升降老化測試 2

讓我們印象格外深刻的是防塵測試。

在這項測試中,數部標注編號的 Find X 被放在一個密閉的箱子里,然后使用風機持續不斷的向手機吹滑石粉,持續時間達到了 16 個小時,然后檢測 Find X 是否的防塵能力是否過關。

我們在看到了一部現場從箱子里拿出來、全身布滿了滑石粉的 Find X,即便在這種狀態下,這部 Find X 的升降式模塊依然可以正常工作。

從“概念機”到“量產概念機”

如果你是一個數碼產品愛好者,你可能看到過很多世界各地的愛好者創作的手機概念圖,這些概念圖有的已經變成了實實在在的產品,不過哪怕是三四年前的概念圖,現在看絕大多數依然停留在概念階段。

創作一張驚艷的手機概念圖需要天馬行空的創意,不過在將概念化產品量產的過程中,除了創意,更需要工程師在無數細節上腳踏實地的工作,而這個過程往往比創意本身來的更加艱辛。

從去年 3 月到今年 6 月,Find X 這款“量產概念機”從立項到量產所花費的時間是大多數國產手機的兩倍還要多。

在這可以漫長來形容的 15 個月里,OPPO 的工程師們從內部堆疊、天線設計、供應商選擇、生產制造到質量測試,進行了一次全面的重新思考,才有了 Find X 的成功量產。

對于 OPPO 來說,這個過程也是對其自身能力的全面整合和提高。有了量產 Find X 的經驗,我們有理由對 OPPO 未來的產品再增加幾分期待。

-

OPPO

+關注

關注

20文章

5224瀏覽量

78763

發布評論請先 登錄

相關推薦

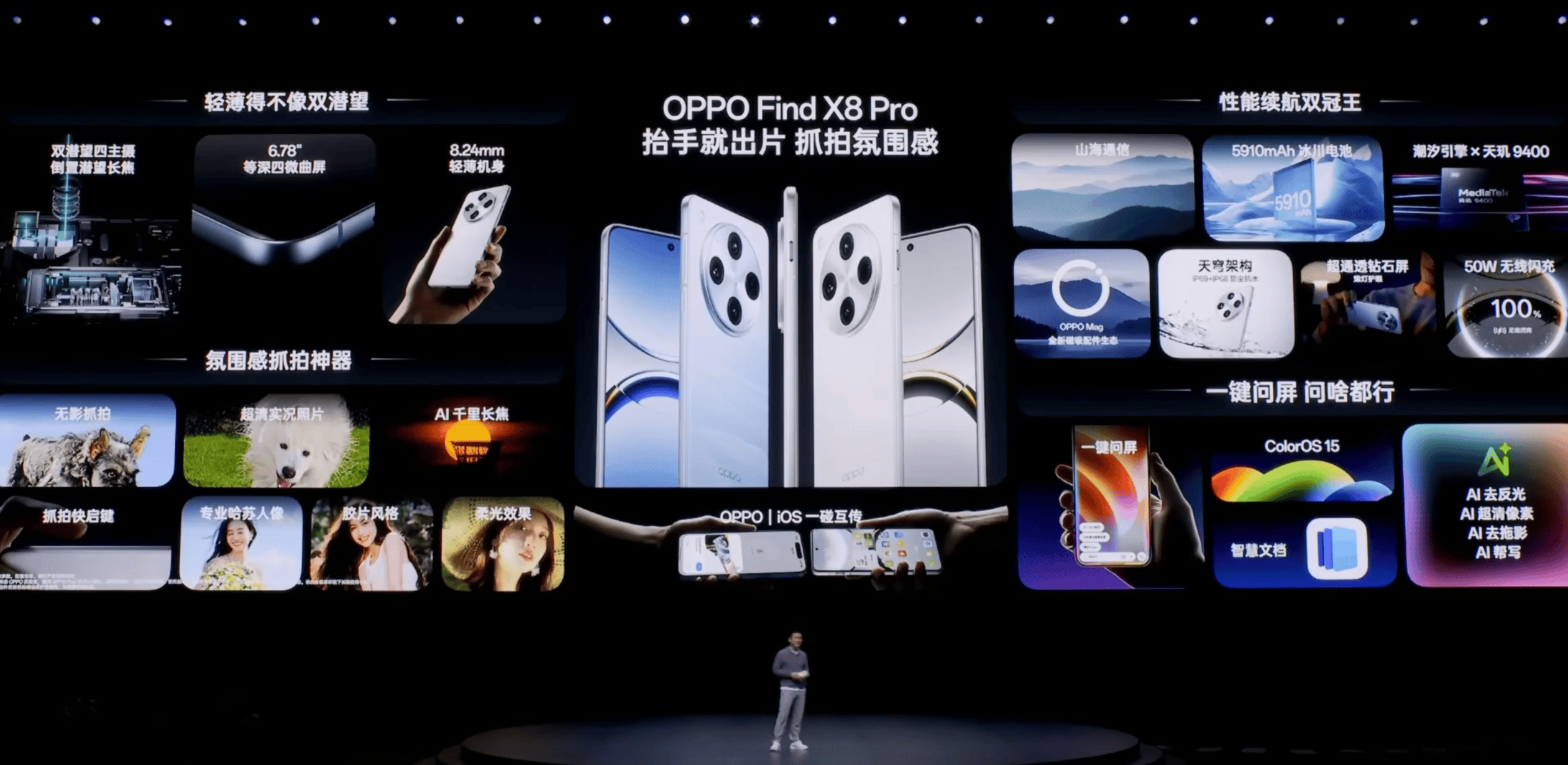

Find X8系列發布,OPPO與聯發科強強聯手打造AI手機旗艦標桿

更簡單、更全能的系統級AI,OPPO Find X8首發AI一鍵問屏

OPPO Find X8 Ultra與Find N5折疊機預計明年初發布上市

OPPO Find X8系列手機10月發布,新形態設計與影像系統令人期待

OPPO Find X8系列Q4初發布,Reno12系列本月下旬亮相

旗艦手機性能排行榜:OPPO Find X7與天璣9300獨占鰲頭

OPPO 2月20日舉行AI戰略發布會,全民AI手機時代即將開啟

國產FPGA介紹-紫光同創

封神旗艦Find X7系列今日火爆開售,銷量再創新高

OPPO Find X7 Ultra 發布即封神,定義移動影像的終極形態

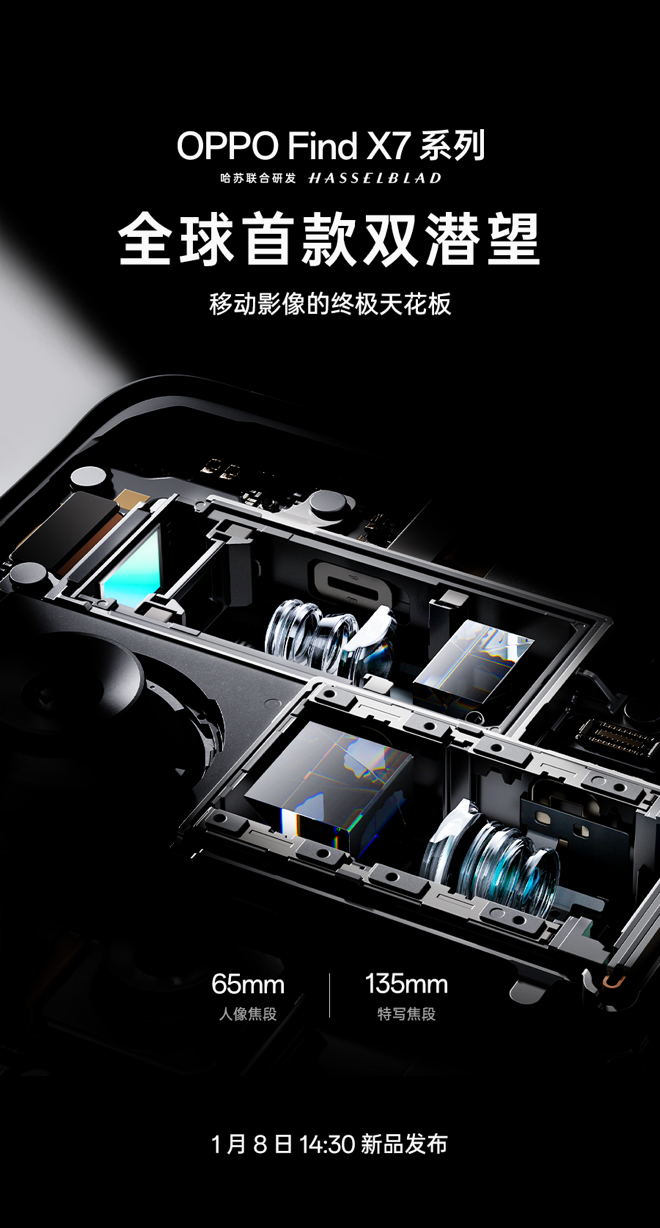

長焦封神,影像迎來終局!Find X7系列將搭載全球首創雙潛望

線上預約量超百萬!OPPO封神旗艦熱度空前,Find X7實力詮釋未發先火

從去年3月到今年6月,花費大多數國產手機的兩倍時間還要多,OPPO Find X到底經歷了什么才成功量產的?

從去年3月到今年6月,花費大多數國產手機的兩倍時間還要多,OPPO Find X到底經歷了什么才成功量產的?

評論