隨著科學(xué)技術(shù)水平不斷的提高,磨削加工已廣泛應(yīng)用于金屬及其他材料的粗、精加工,是非常重要的切削加工方式。目前,磨削加工已經(jīng)成為現(xiàn)代機(jī)械制造領(lǐng)域中實(shí)現(xiàn)精密與超精密加工最有效、應(yīng)用最廣泛的基本工藝技術(shù),為人們提供高精度、高質(zhì)量、高度自動(dòng)化的技術(shù)裝備的開(kāi)發(fā)和研制。

精密磨削中超硬磨料砂輪

精密磨削技術(shù)

磨削是指用磨料或磨具去除材料的加工工藝方法,一般來(lái)講,按照砂輪線(xiàn)速度的高低可將其進(jìn)行分類(lèi),把砂輪速度低于45 m/s的磨削稱(chēng)為普通磨削,把砂輪速度高于45 m/s的磨削稱(chēng)為高速磨削,把砂輪速度高于150m/s的磨削稱(chēng)為超高速磨削。

按磨削效率將磨削分為普通磨削、高效磨削(高速磨削、超高速磨削、緩進(jìn)給磨削、高效深切磨削、砂帶磨削、快速短行程磨削和高速重負(fù)荷磨削)。

磨削加工能達(dá)到的磨削精度在生產(chǎn)發(fā)展的不同時(shí)期有不同的精度范圍,當(dāng)前,按磨削精度將磨削分為普通磨削(加工精度>1μm、表面粗糙度R a0.16~1.25μm)、精密磨削(加工精度1~0.5μm、表面粗糙度R a0.04~1.25μm)、超精密磨削(加工精度≤0.01μm、表面粗糙度R a≤0.01μm)。

精密加工是指在一定發(fā)展時(shí)期中,加工精度和表面質(zhì)量達(dá)到較高程度的加工工藝,當(dāng)前是指被加工零件的加工精度為l~0.1μm,表面粗糙度值Ra0.2~0.01μm的加工技術(shù)。

精密磨削是目前對(duì)鋼鐵等黑色金屬和半導(dǎo)體等脆硬材料進(jìn)行精密加工的主要方法之一,在現(xiàn)代化的機(jī)械和電子設(shè)備制造技術(shù)中占有十分重要的地位。

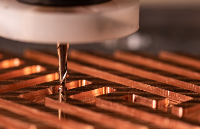

精密磨削一般使用金剛石和立方氮化硼等高硬度磨料砂輪,主要靠對(duì)砂輪的精細(xì)修整,使用金剛石修整工具以極小而又均勻的微進(jìn)給(10~15mm /min)。獲得眾多的等高微刃,加工表面磨削痕跡微細(xì),最后采用無(wú)火花光磨。

由于微切削、滑移和摩擦等綜合作用,達(dá)到低表面粗糙度值和高精度要求。高精密磨削的切屑很薄,砂輪磨粒承受很高的應(yīng)力,磨粒表面受高溫、高壓作用,一般使用金剛石和立方氮化硼等高硬度磨料砂輪磨削。

精密與超精密磨削的機(jī)理與普通磨削有一些不同之處:

1)超微量切除。應(yīng)用較小的修整導(dǎo)程和修整深度精細(xì)修整砂輪,使磨粒細(xì)微破碎而產(chǎn)生微刃。一顆磨粒變成多顆磨粒,相當(dāng)于砂輪粒度變細(xì),微刃的微切削作用就形成了低粗糙度。

2)微刃的等高切削作用。微刃是砂輪精細(xì)修整而成的,分布在砂輪表層同一深度上的微刃數(shù)量多,等高性好,從而加工表面的殘留高度極小。

3)單顆粒磨削加工過(guò)程。磨粒是一顆具有彈性支承和大負(fù)前角切削刃的彈性體,單顆磨粒磨削時(shí)在與工件接觸過(guò)程中,開(kāi)始是彈性區(qū),繼而是塑性區(qū)、切削區(qū)、塑性區(qū),最后是彈性區(qū),這與切屑形成形狀相符合。

4)連續(xù)磨削加工過(guò)程。工件連續(xù)轉(zhuǎn)動(dòng),砂輪持續(xù)切入,開(kāi)始磨削系統(tǒng)整個(gè)部分都產(chǎn)生彈性變形,磨削切入量(磨削深度)和實(shí)際工件尺寸的減少量之間產(chǎn)生差值即彈性讓刀量。此后,磨削切入量逐漸變得與實(shí)際工件尺寸減少量相等,磨削系統(tǒng)處于穩(wěn)定狀態(tài)。最后,磨削切入量到達(dá)給定值,但磨削系統(tǒng)彈性變形逐漸恢復(fù)為無(wú)切深磨削狀態(tài)。

精密磨削技術(shù)的歷史與發(fā)展

磨削加工是利用磨料去除材料的加工方法,也是人類(lèi)最早使用的生產(chǎn)技藝方法。

18 世紀(jì)中期世界上第一臺(tái)外圓磨床問(wèn)世,由石英石、石榴石等天然磨料敲鑿成為磨具,用天然磨料和粘土燒結(jié)成砂輪,隨后又研制出平面磨床。

20 世紀(jì)40 年代末,人造金剛石出現(xiàn);1957 年立方氮化硼研制成功;隨著磨削技術(shù)的發(fā)展,特別是超硬磨料人造金剛石砂輪與立方氮化硼砂輪的應(yīng)用,磨削加工應(yīng)用范圍日益增大,磨削加工精度及加工效率也不斷提高。

磨削技術(shù)得到快速發(fā)展,磨床在加工機(jī)床中也占有相當(dāng)大比例。據(jù)1997 年歐洲機(jī)床展覽會(huì)(EMO)調(diào)查數(shù)據(jù)表明,25% 企業(yè)認(rèn)為磨削是他們應(yīng)用最主要加工技術(shù),車(chē)削只占23% ,鉆削占22% ,其它占8% ;而磨床在企業(yè)中占機(jī)床比例高達(dá)42% ,車(chē)床占23% ,銑床占22% ,鉆床占14% 。

我國(guó)從1949~2007 年,開(kāi)發(fā)生產(chǎn)通用磨床有1800 多種,專(zhuān)用磨床有幾百種,磨床擁有量占金屬切削機(jī)床總擁有量15% 左右。可見(jiàn),磨削技術(shù)及磨床在機(jī)械制造業(yè)中占有極其重要位置。

近年來(lái),國(guó)外對(duì)精密和超精密磨削技術(shù)的開(kāi)發(fā)研究獲得了不少成果,主要體現(xiàn)在ELID鏡面磨削新工藝的研究和加工硅片以及非球面零件的應(yīng)用上。

日本國(guó)家理化學(xué)研究所的大森整教授于1987年研制成功了在線(xiàn)修整砂輪的ELID鏡面磨削新工藝。

ELID鏡面磨削技術(shù)是利用在線(xiàn)電解修整作用連續(xù)修整砂輪來(lái)獲得恒定的出刃高度和良好的容屑空間,同時(shí),在砂輪表面逐漸形成一層鈍化膜,當(dāng)砂輪表面的磨粒磨損后,鈍化膜被工件表面磨屑刮擦去除,電解過(guò)程繼續(xù)進(jìn)行,對(duì)砂輪表面進(jìn)行修整,加工表面粗糙度Ra達(dá)到0.02~0.01μm,表面光澤如鏡。

美國(guó)在應(yīng)用ELID磨削技術(shù)加工電子計(jì)算機(jī)半導(dǎo)體微處理器方面已取得突破性進(jìn)展,在國(guó)防、航空航天及核工業(yè)等領(lǐng)域的應(yīng)用研究也在進(jìn)行,PeiZJ等人對(duì)自旋轉(zhuǎn)磨削法精密磨削硅片的加工過(guò)程以及加工參數(shù)、砂輪粒度、冷卻液供給等加工條件對(duì)磨削力、硅片面型精度、表面磨削紋路、表面粗糙度的影響進(jìn)行了系統(tǒng)的試驗(yàn)研究。

德國(guó)是最早研究ELID磨削技術(shù)的幾個(gè)國(guó)家之一。在1991年就有德國(guó)的機(jī)床廠(chǎng)家進(jìn)行了系列ELID專(zhuān)用機(jī)床的設(shè)計(jì)。此外,英、法等國(guó)對(duì)ELID磨削技術(shù)也進(jìn)行了深入的研究。

我國(guó)對(duì)精密磨削的研究尚處于初級(jí)階段,主要集中在高校。哈爾濱工業(yè)大學(xué)以袁哲俊教授為首的ELID課題組研制成功了ELID磨削專(zhuān)用的脈沖電源、磨削液和砂輪,在國(guó)產(chǎn)機(jī)床上開(kāi)發(fā)出平面、外圓和內(nèi)圓ELID磨削裝置,實(shí)現(xiàn)了多種難加工材料的精密鏡面磨削。目前正積極推廣普及該技術(shù),實(shí)現(xiàn)其產(chǎn)品化。東華大學(xué)機(jī)械學(xué)院的研究者利用固結(jié)磨粒低頻振動(dòng)(頻率f為0.5~20Hz、振幅為0.5~3mm)壓力進(jìn)給的精整加工,研究了適宜的經(jīng)濟(jì)加工條件及有關(guān)參數(shù),并驗(yàn)證了經(jīng)過(guò)磨削加工后的陶瓷工件,再經(jīng)過(guò)超精加工可以進(jìn)一步降低其表面粗糙度,可降低2~4個(gè)等級(jí)。清華大學(xué)在集成電路超精密加工設(shè)備、磁盤(pán)加工及超精密砂帶磨削和研拋、金剛石微粉砂輪超精密磨削等方面進(jìn)行了深入研究,并有相應(yīng)產(chǎn)品問(wèn)世。

ELID磨削技術(shù)

ELID磨削技術(shù)是應(yīng)用電化學(xué)反應(yīng)的非傳統(tǒng)材料去除技術(shù)來(lái)解決金屬基超硬磨料砂輪的修整問(wèn)題的超精密鏡面加工技術(shù),以其效率高、精度高、表面質(zhì)量好、加工裝置簡(jiǎn)單及適應(yīng)性廣等特點(diǎn),已較廣泛用于電子、機(jī)械、光學(xué)、儀表、汽車(chē)等領(lǐng)域。

ELID磨削的基本原理

ELID(Electrolytic In-process Dressing)磨削是在磨削過(guò)程中,利用非線(xiàn)性電解修整作用使金屬結(jié)合劑超硬磨料砂輪表層氧化層的連續(xù)修整用與鈍化膜抑制電解的作用達(dá)到動(dòng)態(tài)平衡。從而獲得穩(wěn)定厚度的氧化層,使砂輪磨粒獲得恒定的出刃高度和良好的容屑空間,實(shí)現(xiàn)穩(wěn)定、可控、最佳的磨削過(guò)程,它適用于硬脆材料進(jìn)行超精密鏡面磨削。

ELID磨削的必備裝置主要有磨床、電源、電解裝置、電解液和砂輪五個(gè)要素。

其工作原理是:金屬結(jié)合劑超硬磨料砂輪的轉(zhuǎn)軸與電刷的接觸而接通電源正極作為陽(yáng)極,銅電極(工具電極)與電源負(fù)極相接作為陰極。砂輪與負(fù)極之間存在100~500μm的間隙(間距可調(diào)),利用噴嘴噴出具有電解功能的磨削液使之充滿(mǎn)間隙。在高電壓(60~120v)和高脈沖頻率電源的作用下,使磨削液電解產(chǎn)生陽(yáng)極溶解效應(yīng),將砂輪表層的金屬基體電解去除,與此同時(shí),在砂輪表面會(huì)產(chǎn)生一層絕緣的鈍化膜能有效抑制金屬基體的過(guò)度電解,以減少砂輪基體的過(guò)分電解損耗。因?yàn)檠趸O易磨損,從而容易使新的磨粒露出鋒利的棱角以達(dá)到修銳效果。整個(gè)加工過(guò)程中電解作用與鈍化膜的抑制作用達(dá)到動(dòng)態(tài)平衡,保證了磨粒的恒定的突出量,使砂輪在加工過(guò)程中始終保持有磨粒突出的最佳磨削狀態(tài)。該技術(shù)將砂輪的在線(xiàn)修整與磨削過(guò)程結(jié)合在一起,從而實(shí)現(xiàn)對(duì)工件的連續(xù)超精密鏡面磨削。

ELID超精密磨削的過(guò)程可分為四個(gè)階段,具體歸納如下圖。

如下圖ELID鏡面磨削基本原理圖(a)所示,在砂輪修正前,砂輪由磨粒和金屬結(jié)合劑組成,磨粒均勻分布。在進(jìn)行磨削加工前,需單獨(dú)對(duì)砂輪進(jìn)行電解修整工作(圖b),在砂輪表面電離溶解一層金屬結(jié)合劑,以一定厚度的鈍化膜取而代之。一方面能有效減小砂輪的形狀誤差,另一方面能預(yù)先生成具有一定彈性的鈍化膜,防止開(kāi)始磨削時(shí)砂輪切入是造成工件的硬質(zhì)劃傷。

在磨削開(kāi)始后,由于氧化膜極易磨損,固定在氧化膜中的磨粒路出鋒利的棱角,其可以視為無(wú)數(shù)大小型刀具對(duì)工件表面進(jìn)行微切削作用。砂輪在通過(guò)與工件的接觸區(qū)域后,由于工件材料的刮擦作用,磨粒磨損鈍化,出刃高度降低,磨削效果變?nèi)酢S捎阝g化膜變薄,導(dǎo)電性恢復(fù),當(dāng)砂輪轉(zhuǎn)到工具電極位置時(shí),在電解液的作用下,砂輪表面形成新的氧化膜,使磨料出刃高度增加(如圖c)。當(dāng)氧化膜達(dá)到磨損前的厚度時(shí),電阻足夠大而起到絕緣作用,使電解作用終止。

由此可知,由于這種非線(xiàn)性電解作用的結(jié)果,使得修整過(guò)程對(duì)磨削過(guò)程有一定的自適應(yīng)能力,砂輪在每個(gè)旋轉(zhuǎn)周期內(nèi)都保持以相同厚度的氧化層和相同出刃高度的磨粒進(jìn)行磨削,即砂輪表層氧化膜的電解生成與磨損達(dá)到動(dòng)態(tài)平衡,最終使得砂輪表面結(jié)合劑基體不斷被電解,新的磨料不斷地露出,以保證金屬基砂輪在磨削過(guò)程中的銳利性。

這種磨削方法即不會(huì)由于表層磨料的磨損和脫落而失去切削能力造成切屑堵塞現(xiàn)象,又不會(huì)造成砂輪的過(guò)快消耗,能充分發(fā)揮超硬磨料的磨削能力,非常有利于對(duì)硬脆材料實(shí)現(xiàn)高精度、高效率的超精密鏡面磨削。

精密磨削存在的問(wèn)題以及發(fā)展前景

精密和超精密磨削技術(shù)在各方面均取得迅速發(fā)展,已成為先進(jìn)制造技術(shù)的關(guān)鍵技術(shù)之一.在今后的研究中應(yīng)著重關(guān)注以下幾個(gè)問(wèn)題:

1)超精密磨削的基本理論和工藝研究,著重研究多顆粒磨削機(jī)理、磨削表面生成及影響因素等;

2)開(kāi)發(fā)高精度、高性能、高自動(dòng)化的加工機(jī)械及測(cè)試裝置的移動(dòng)導(dǎo)向機(jī)構(gòu)及軸承;

3)目前ELID鏡面磨削技術(shù)存在的問(wèn)題是向高速回轉(zhuǎn)的砂輪供電非常困難,通常采用接觸式電刷供電設(shè)備,該設(shè)備復(fù)雜昂貴,影響了ELID鏡面磨削技術(shù)的推廣應(yīng)用;

4)開(kāi)發(fā)適于超精密加工并能獲得超高精度,超高表面質(zhì)量的新型材料,如超微粉燒結(jié)金屬、新高分子材料等。

磨削技術(shù)發(fā)展很快,在機(jī)械加工中起著非常重要的作用。目前,磨削技術(shù)的發(fā)展趨勢(shì)是:發(fā)展超硬磨料磨具,研究精密及超精密磨削、高速高效磨削機(jī)理并開(kāi)發(fā)其新的磨削加工技術(shù),研制高精度、高剛性的自動(dòng)化磨床。

隨著機(jī)械產(chǎn)品精度、可靠性和壽命的要求不斷提高,高硬度、高強(qiáng)度、高耐磨性、高功能性的新型材料的應(yīng)用增多,磨削加工技術(shù)在磨削機(jī)理、磨料磨具開(kāi)發(fā)、精密超精密磨削、高速超高速磨削、磨削自動(dòng)化和智能化、磨削工藝過(guò)程監(jiān)控與檢測(cè)技術(shù)、磨削加工軟件技術(shù)等方面發(fā)展迅速,在機(jī)械加工中起著至關(guān)重要的作用。因此,我們應(yīng)深入研究國(guó)外先進(jìn)磨削技術(shù),系統(tǒng)地開(kāi)展和推廣各種先進(jìn)與實(shí)用的磨削技術(shù),積極推進(jìn)我機(jī)械制造工藝技術(shù)的進(jìn)步。

上海康匯研發(fā)生產(chǎn)的U-How?容積式旋轉(zhuǎn)活塞流量計(jì),屬于精密加工計(jì)量器件,經(jīng)過(guò)北京市計(jì)量檢測(cè)科學(xué)研究院檢測(cè)認(rèn)證,精度達(dá)到1.0級(jí)。為確保流量計(jì)轉(zhuǎn)子達(dá)到50萬(wàn)轉(zhuǎn)次以上和腔體容積的穩(wěn)定性,腔體及轉(zhuǎn)子等主要部件,均用精密磨削工藝加工,保證部件尺寸精度達(dá)到1μm以上。

U-How?康匯燃油流量計(jì)

U-How?康匯流量計(jì)是上海康匯實(shí)業(yè)發(fā)展有限公司,根據(jù)旋轉(zhuǎn)活塞式工作原理自主研發(fā)生產(chǎn)的,具有測(cè)量流速低、量程寬、精度高、結(jié)構(gòu)簡(jiǎn)單、工作安全可靠等特點(diǎn)的高精度流量傳感器。

工作原理

旋轉(zhuǎn)活塞式流量計(jì),是屬于容積式流量計(jì),它基于活塞與計(jì)量室一直保持的相切密封狀態(tài)。并有一個(gè)固定的偏心距計(jì)量元件活塞,在壓差的作用下,對(duì)活塞產(chǎn)生轉(zhuǎn)動(dòng)力矩,使活塞做偏心旋轉(zhuǎn)運(yùn)動(dòng),活塞的轉(zhuǎn)數(shù)正比于流體的流量,通過(guò)記數(shù)機(jī)構(gòu)記錄出活塞轉(zhuǎn)數(shù),即可測(cè)得流體總流量。

旋轉(zhuǎn)活塞式流量計(jì)進(jìn)出口由隔板隔開(kāi)。當(dāng)被測(cè)流體從進(jìn)口進(jìn)入計(jì)量室,這時(shí)進(jìn)出口形成壓差,迫使活塞逆時(shí)針旋轉(zhuǎn)如圖a所示。流體連續(xù)流入,迫使活塞轉(zhuǎn)動(dòng)如圖b所示,形成二個(gè)半月牙腔體,在壓差作用下迫使活塞轉(zhuǎn)動(dòng)如圖c,V2流體從出口排出,使活塞轉(zhuǎn)動(dòng)如圖d所示,在壓差作用下轉(zhuǎn)動(dòng),活塞每轉(zhuǎn)一周迸出的流體等于V1+V2的和。

工作原理圖

流量計(jì)爆炸圖:

產(chǎn)品參數(shù)

1、機(jī)械部分:

| 型號(hào) |

PDFM 4D |

PDFM 8D |

PDFM 8Db |

| 液壓連接器 |

M14 x1.5 |

M14 x1.5 |

M16/22 x1.5 |

|

最大工作壓力 (MPa) |

2.5 | 2.5 | 2.5 |

|

測(cè)量范圍 (l/h) |

1~ 80 |

20~ 200 |

80~ 320 |

| 精度 (﹪) | ±1 | ±1 | ±1 |

| 重復(fù)率 (﹪) | ±0.2 | ±0.2 | ±0.2 |

|

測(cè)量室體積 (ml) |

5 | 12.44 | 12.44 |

|

內(nèi)置濾網(wǎng)尺寸 (mm) |

0.125 | 0.15 | 0.15 |

|

工作溫度 (℃) |

﹣20 ~80 |

﹣20 ~80 |

﹣20 ~80 |

|

存儲(chǔ)溫度 (℃) |

﹣40 ~100 |

﹣40 ~100 |

﹣40 ~100 |

2、電子部分:

| 型號(hào)尺寸 | KHDQ |

| 工作電壓 (V) | 9~40 |

| 輸出接口 | RS485/RS232 |

| 數(shù)據(jù)線(xiàn) | 2×0.75 |

| 工作溫度 (℃) | ﹣20~80 |

| 存儲(chǔ)溫度 (℃) | ﹣40~100 |

測(cè)量介質(zhì):

可測(cè)量輕質(zhì)和中質(zhì)油料,如:汽油、柴油、煤油、石腦油、潤(rùn)滑油

產(chǎn)品資質(zhì)

1. 發(fā)明專(zhuān)利:ZL201020504169.8流量傳感器

2. 國(guó)家汽車(chē)質(zhì)量監(jiān)督檢驗(yàn)中心車(chē)輛檢測(cè)報(bào)告

3. 交通部委托北京計(jì)量院精度檢測(cè)報(bào)告

油耗監(jiān)控解決方案

應(yīng)用對(duì)象

1.發(fā)動(dòng)機(jī):

火車(chē)、汽車(chē)、工程車(chē)、拖拉機(jī)、發(fā)電機(jī)組及內(nèi)河或近海航行的船舶中測(cè)量各類(lèi)動(dòng)力機(jī)器的燃油消耗量,及各種較重液體的裝卸計(jì)量和管道過(guò)液計(jì)量。

2.燃燒器:

車(chē)載鍋爐、移動(dòng)鍋爐等設(shè)備的燃油消耗計(jì)量。

數(shù)據(jù)采集方式

通過(guò)采集流量計(jì)脈沖數(shù)據(jù)的方式,以RS485/RS232對(duì)接設(shè)備單位的系統(tǒng)集成

解決方案

實(shí)施案例

某大型石油集團(tuán):

吊管機(jī)、移動(dòng)電站、多功能車(chē)、彎管機(jī)、空壓機(jī)等

某大型采油廠(chǎng):

鍋爐車(chē)、清蠟車(chē)、超導(dǎo)車(chē)、水泥車(chē)、吊車(chē)等;

港口:

龍門(mén)吊、堆高機(jī)、正面吊、裝載機(jī)等

其它:

輪胎胎壓油耗測(cè)試;駕駛員駕駛技術(shù)比武;發(fā)動(dòng)機(jī)性能標(biāo)定

空壓機(jī)

鍋爐車(chē)

-

自動(dòng)化

+關(guān)注

關(guān)注

29文章

5512瀏覽量

79103 -

機(jī)械制造

+關(guān)注

關(guān)注

1文章

105瀏覽量

15071

原文標(biāo)題:高端制造的精密磨削技術(shù)

文章出處:【微信號(hào):WW_CGQJS,微信公眾號(hào):傳感器技術(shù)】歡迎添加關(guān)注!文章轉(zhuǎn)載請(qǐng)注明出處。

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

什么電阻才屬于精密電阻?精密電阻技術(shù)的歷史演進(jìn)

基于MSP430的ELID磨削脈沖電源的設(shè)計(jì)

RTOS發(fā)展歷史

FPGA技術(shù)的發(fā)展歷史和動(dòng)向

INA軸承影響磨削變質(zhì)層的因素

嵌入式系統(tǒng)的發(fā)展歷史

如何延長(zhǎng)磨削電主軸的壽命?深圳廠(chǎng)家教你

磨削電主軸保養(yǎng)方法 深圳廠(chǎng)家告訴你

單片機(jī)的發(fā)展歷史

磨削溫度場(chǎng)的計(jì)算機(jī)仿真技術(shù)的應(yīng)用研究

金屬銅磨削加工難點(diǎn)及工藝方案

功率放大器超聲橢圓無(wú)心磨削技術(shù)研究中的應(yīng)用

精密磨削技術(shù)的歷史與發(fā)展

精密磨削技術(shù)的歷史與發(fā)展

評(píng)論