由于硅基負極材料具有很高的重量比容量和體積比容量,因此發展硅基負極是提高鋰離子電池能量密度的最有效的方法之一。

然而,作為活性物質,硅在充電/放電周期內插入和脫出鋰時,體積變化達到270%,循環壽命差。這個體積膨脹會導致:(1)硅顆粒的粉碎,以及涂層從銅集流體中分離;(2)固體電解質(SEI)膜在循環過程中不穩定性,體積膨脹使SEI破裂并再不斷反復形成,導致鋰離子電池的失效。

壓實工序會使固相接觸更緊密,提高極片的電子傳輸性能。但是,孔隙率太低又會增加鋰離子傳輸阻力,和電極/電解液界面電荷轉移阻抗,倍率性能變差。一般,石墨電極孔隙率優化控制在20%-40%,而硅基電極,壓實后性能變差,這些極片通常孔隙率60%-70%,高孔隙率能夠協調硅基材料的體積膨脹,緩沖顆粒劇烈變形,減緩粉化和脫落。

但是,高孔隙率硅基負極極片限制了體積能量密度。那么,鋰電池硅基負極極片該如何制備呢?KarkarZ等人研究了硅電極的制備工藝。

首先,他們采用了兩種攪拌方式制備80 wt%的硅,12 wt %的石墨烯和8 wt%的CMC電極漿料:(1)SM:常規的球磨分散工藝;(2)RAM:兩步超聲分散工藝,第一步在PH3緩沖溶液(0.17 M檸檬酸+0.07 M KOH)中超聲分散硅和CMC,第二步加入石墨烯片和水繼續超聲分散。

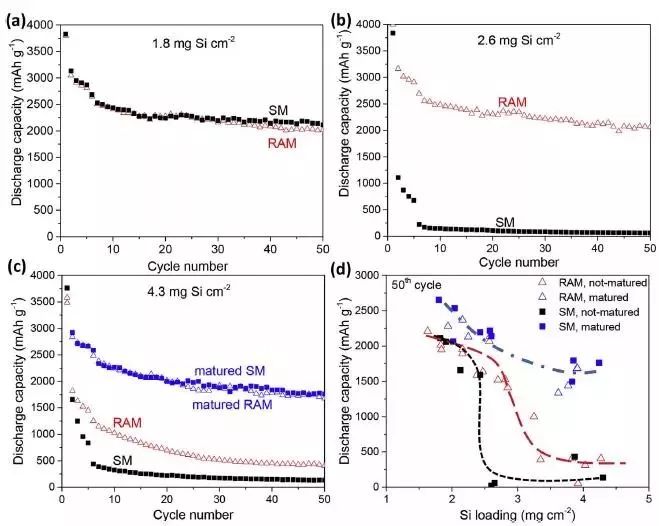

如圖1a和d所示,對于石墨片,超聲分散RAM保持了石墨烯片原始形貌,片長大于10μm,與集流體平行分布,涂層孔隙率更高,而SM攪拌使石墨烯片斷裂,石墨烯片長只有幾微米。未壓實的RAM極片孔隙率約72%,大于SM電極的60%。對于硅,兩種攪拌方式無差別。納米片狀石墨烯具有良好的電子導通能力,RAM分散保持了石墨烯片的完整性,電池循環性能好(圖3a和b)。

圖1 不同攪拌方式和壓實壓力下的硅基電極形貌

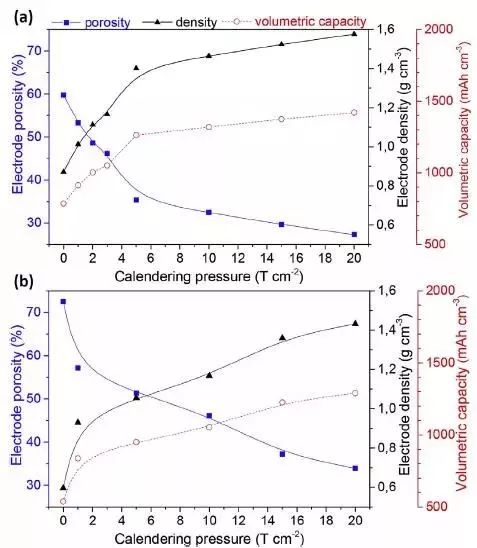

然后,他們研究了壓實對電極的孔隙率、密度以及電化學性能的影響。如圖1所示,壓實后,石墨烯片和硅的形貌沒有顯著變化,只是涂層更加密實。將極片制作成半電池測試電化學性能,從圖2可知:

(1)隨著壓實壓力增加,電極孔隙率降低,密度增加,體積比容量增加。

(2)未壓實極片,RAM孔隙率大約72%,大于SM電極的60%。而且RAM電極壓實更加困難,達到35%孔隙率,RAM電極需要15T/cm2壓力,而SM極片只要5T/cm2。這是因為石墨烯片變形困難,RAM極片保持了石墨烯片狀結構,更難壓實。

(3)依據完全鋰化硅體積膨脹193%計算體積比容量。20 T/cm2壓實下,體積比容量最大,RAM和SM電極孔隙率分為34%、27%,對應體積比容量分別1300mAh/cm3、1400 mAh/cm3。

圖2 壓實壓力對(a)SM電極和(b)RAM電極孔隙率、密度和體積比容量的影響

圖3未壓實電極的循環性能

另外,他們還發現壓實極片熟化處理能改善循環性能。極片壓實時,粘結劑與活物質顆粒可能在顆粒之間的摩擦力作用下斷裂,甚至粘結劑本身鍵斷裂,從而極片機械穩定性變差,循環性能裂化(圖4a)。而熟化過程是把極片放置在濕度80%的環境下2~3天,在這個過程中,粘結劑會發生遷移,更好地鋪展在活物質顆粒表面,重新建立更多更牢的連接,另外,熟化時銅箔會發生腐蝕,銅箔與粘結劑形成Cu(OC(=O)-R)2化學鍵,結合力增加,也會抑制涂層脫落。因此,熟化處理能夠提高極片穩定性和循環性能。分散-壓實-熟化過程極片的微觀結構變化示意圖如圖4c所示,壓實導致粘結劑斷裂,循環穩定性變差,而熟化時粘結劑遷移重新建立連接,極片微觀結構發生變化,機械穩定性提升,相應循環性能提升。

如果先對極片熟化處理,再壓實,極片循環性能有所改善,但是效果不明顯(圖4b)。這是由于熟化增強了極片機械穩定性,但是隨后的壓實又破壞了粘結劑的連接。

圖4(a)(b)壓實和熟化對電極循環性能的影響以及(c)壓實和熟化過程微觀結構演變示意圖

因此,對于硅基電極,為了提高循環性能,緩沖硅的體積膨脹,極片孔隙率要高,但是為了提高體積能量密度,壓實極片降低極片厚度時,需要在進行極片熟化處理改善電極微觀結構。

-

鋰電池

+關注

關注

259文章

8033瀏覽量

169506 -

負極材料

+關注

關注

12文章

177瀏覽量

14195

原文標題:【譽辰自動化?技術π】鋰電池硅基負極極片該如何制備?

文章出處:【微信號:gh_a6b91417f850,微信公眾號:高工鋰電技術與應用】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

關于鋰電池電極材料SEM測試、氬離子截面解剖電極片

鋰電池檢測設備有哪些?大成精密鋰電池檢測設備推薦

鋰電材料截面制樣-氬離子拋光CP離子研磨 金鑒實驗室分享(上)

尋求鋰電池代加工工廠及求購電池極片

鋰電池負極材料的般制備方法

納米硅在鋰電池負極材料中的應用

機器視覺對鋰電池極片檢測的優勢都有哪些

鋰電極片缺陷檢測儀對鋰電池極片檢測的優勢介紹

比克電池:高容量硅負極技術是探索三元鋰電池性能突破的關鍵所在

如何制備鋰電池硅基負極極片?

如何制備鋰電池硅基負極極片?

評論