由數據看市場需求和技術發展要求

1)據中國汽車工業協會發布消息,2017年新能源汽車產銷量分別達79.4萬輛、77.7萬輛,同比分別增長53.8%、53.3%,新能源汽車占總銷量的2.7%。

2)截至2017年底累計推廣新能源汽車180多萬輛,裝配動力蓄電池約86.9GWh,據工信部數據,預計至2020年新能源汽車銷量達200萬輛,且純電動車占比達56%。

3)按照新能源乘用車動力電池使用年限5-6年,商用車2-3年計算,預計我國動力電池回收利用在2020年達到107億元左右,其中梯級利用市場約64億元,再生利用市場約43億元。

以上三點讓我們看到了動力電池回收和循環利用的巨大市場,但在技術層面也給發展提出了要求,《促進汽車動力電池產業發展行動方案》提出,到2020年,新型鋰離子動力電池單體比能量超過300Wh/kg,系統比能量力爭達到260Wh/kg,成本降至1元/Wh以下,使用環境-30℃到55℃,至2025年,單體比能量達500 Wh/kg。

通過以上數據,我們也能看出新能源汽車的發展帶動了整個鋰離子動力電池的發展,也帶來了動力電池梯次利用和再生利用的市場需求。研討會開場趙金生理事長“拋磚引玉”,指出了目前行業存在投資過熱、關鍵技術缺乏自主創新、新能源汽車快速發展帶來的產能過剩及產業鏈無序發展、梯次利用安全性缺少保障、原材料價格上漲導致失去成本優勢等一系列現實問題。楊裕生院士更精準總結了一些亟待解決的問題,并呼吁政府主導、專家參與、協會組織等多方協調解決問題,動力鋰離子電池目前面臨的主要問題:1)補貼過高造成電動汽車企業騙補,提高補貼門檻又造成以政府部門為龍頭的債務鏈,處于債務鏈末端的電池和電池材料企業苦不堪言;2)產能過剩,導致鋰離子電池價格下降,利潤降低,通過電動汽車發展消耗產能需要時間;3)鈷、鎳資源少,價格受制于人,難以支撐千萬輛電動車生產需求;4)補貼與里程掛鉤,使得比能量比安全重要,三元電池由333/523至622/811,鎳含量增加使熱失控溫度降低,安全性降低;5)車重、空調耗能,行駛里程縮短,充電樁費錢,電池壽命短于整車,第二套電池要用戶購買;6)補貼停止后,行駛里程高的很難賣出去。這些問題反映出行業發展所面臨的挑戰,正如楊院士所說解決這些問題不是一朝一夕的事,需要政府、企業、公眾的多方協作。

國內外電池回收技術比較

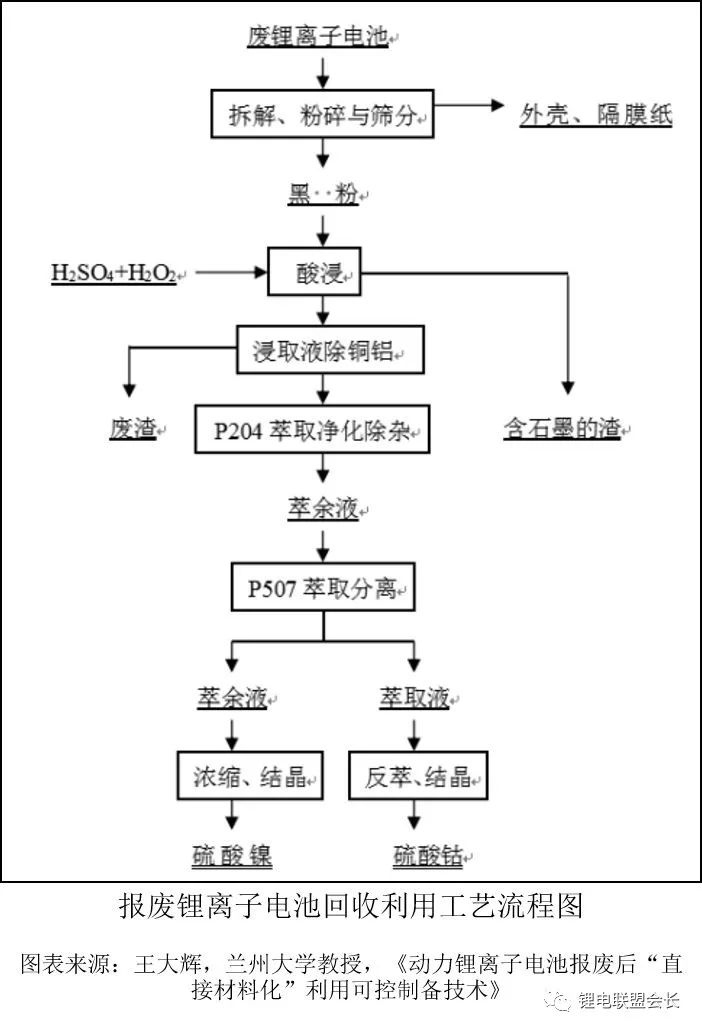

在電池回收技術方面,國外的Toxco、AEA Technology、Inmetco公司、SNAM公司、東芝的TERUME、住友金屬礦山公司均可以規模化回收鋰電池,其中Toxco公司能處理不同型號、不同化學性質的鋰電池;國內起步較晚,目前格林美、邦普(被寧德時代收購)和贛州豪鵬三家公司規模化回收電池合計占市場超90%。在回收工藝上,Toxco采用濕法工藝先將廢鋰離子電池在-198℃液氮中低溫粉碎回收,Inmetco公司采用火法工藝在電弧爐內高溫處理,德國普遍采用火法與濕法結合的工藝,通過“預處理-真空熱處理-機械處理-造塊-火法-濕法”的工藝流程在不同處理階段回收得到材料;國內格林美、邦普普遍以濕法工藝為主,與火法工藝相結合進行回收。

預計至2020年,行業將實現拆解技術由人工到自動化,提高拆解效率,實現銅鋁分選效率達85%以上,鎳鈷錳回收率達98%以上,鋰資源回收率達60%以上,并突破石墨回收與資源化利用技術。

表中所列鋰電回收前4位的公司均未涉及大規模回收Li,Li回收研究處于起步階段,缺少機理的分析,工業案例少;Ni和Co的回收過程酸堿及還原劑消耗量大;對材料修復再生的研究較少。

高校研發為回收利用提供技術支撐

在梯次利用安全方面,楊裕生院士指出安全是梯次利用的首要問題:1)要在電池包設計-生產階段就考慮梯次利用問題,利用大數據建立可追溯的管理系統,標明電極材料,便于分類利用;2)磷酸鐵鋰單體比能量140-180Wh/kg,壽命3000次以上,量大時單體0.8元/Wh,成組時1.0元/Wh,安全性高適合梯次利用,但再生利用時無利潤。

在正極材料回收利用技術上,蘭州大學的王大輝教授對傳統濕法冶金工藝進行改進,采用“低溫焙燒-水溶解-再制造”的短流程技術簡化了濕法工藝路線,降低了能耗,硫酸用量減少,不再使用H2O2,減少了酸污染,節約成本>5000元/噸。正極材料中的鋰元素一般是在第一步堿性環境下進行回收,溶液成分復雜,置換困難,因此鋰的回收效率往往低于鎳鈷錳,中科院過程所的孫峙研究員采用有機碳為還原劑,選擇性破壞正極廢料晶體結構,促使鋰元素游離,實現鋰的選擇性提取,提取率>95%。

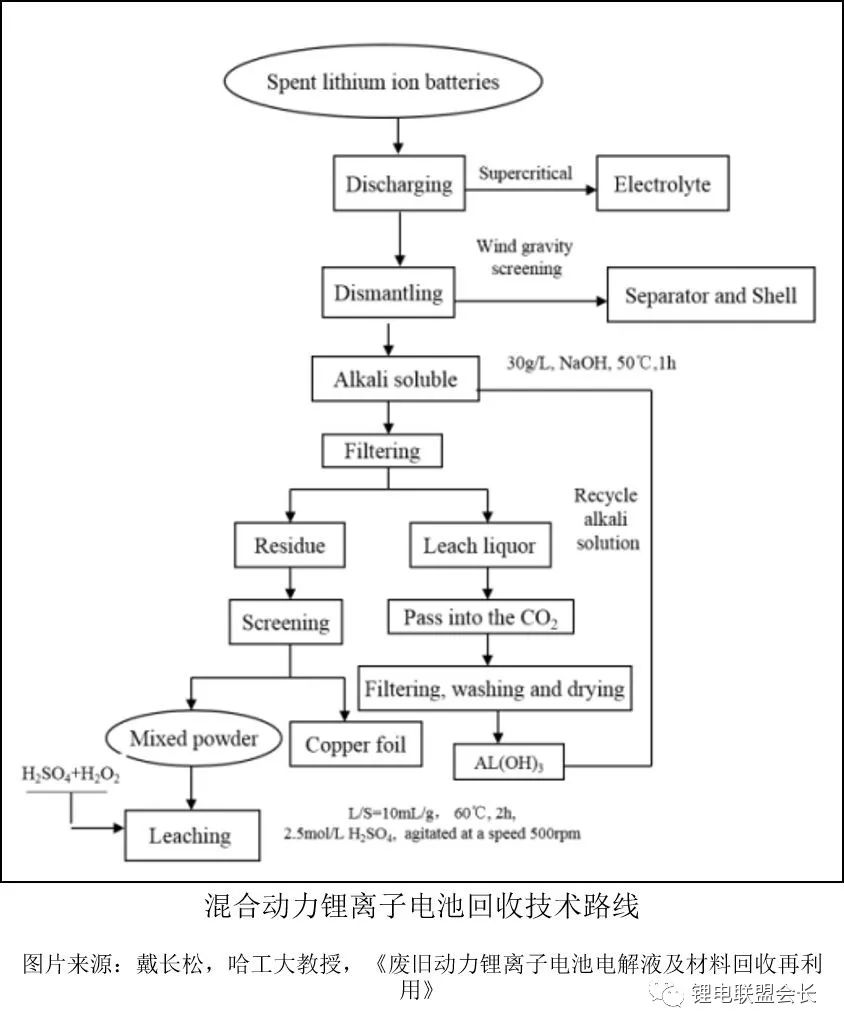

電解液在電池中含量少,但對環境的危害最大,哈工大的戴長松教授指出在電解液受熱或粉碎過程中,存在有機溶劑PC、DEC蒸發,還產生HF、有機磷酸鹽(OPs)、烷基氟類化物等有毒有害化合物的問題,戴教授對比了真空熱解法、有機溶劑萃取法、超臨界CO2萃取法的優缺點,利用超臨界CO2萃取法,在體系中添加甲醇、乙醇等“夾帶劑”能顯著提高極性溶質的萃取效率。

在回收工藝上,國內普遍采用干法與濕法結合,北工大的席曉麗教授引進半自動化的拆解回收工藝,通過“拆解-焙燒-破碎-振動篩(正負極)”實現材料回收,過程中采用酸性浸出“配合-沉淀”法得到Fe、Mn、Cu金屬,采用電沉積法和吸附法實現Ni、Li回收,Co回收先用草酸進行沉淀,再進行結構修復可得到性能可比擬原礦產品的再生產品;席老師研究的三元正極材料鎳鈷錳等有價金屬的浸出率達到99%以上,對鎳鈷正極材料酸浸除雜后共沉淀得到前驅體,再煅燒可得再生正極材料。

企業紛紛探索回收處理技術,為產業發展鋪路

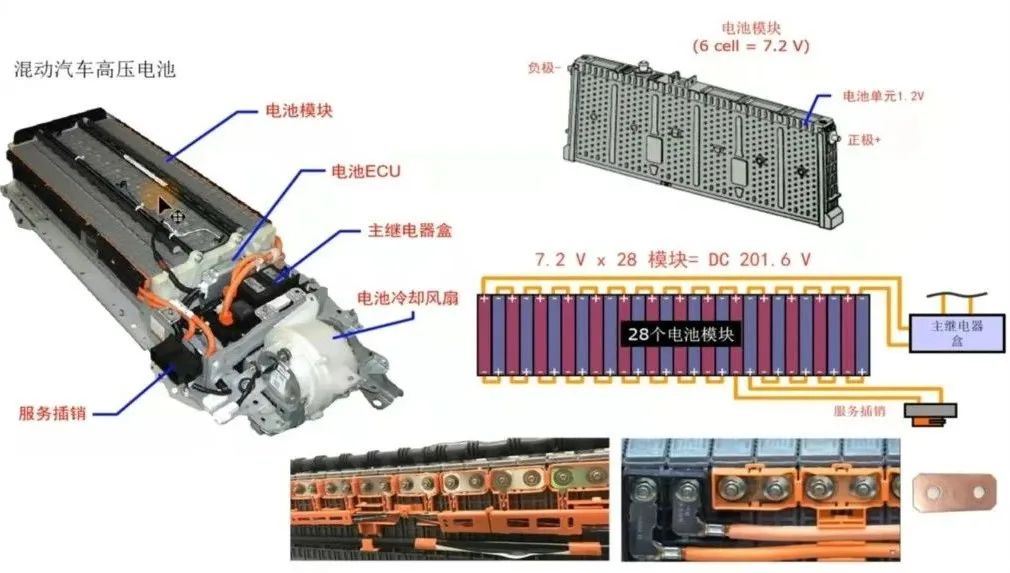

在電池梯次利用和拆解工藝中,一些企業瞄準了智能化的發展方向,通過智能化提高效率,降低成本和保證安全。中天鴻鋰在動力電池梯級利用上采用以租代售模式,廢舊鋰電池回收的梯次利用價值占70%,再生利用價值占30%,再生利用的價值集中在三元電池,磷酸鐵鋰電池再生利用價值較低;動力電池拆解難易程度與組件、材料、焊接工藝、電芯類型、灌膠工藝、模組串聯方式、底盤結構等有關,結構、組成、工藝越復雜,拆解難度越大,對電池的損傷越大;中天鴻鋰采用自動化的拆解線配合數據采集系統實現拆解的智能化,提高了拆解效率。深圳乾泰同樣建立了智能化的拆解線,實現每年拆解5萬臺報廢新能源汽車、3萬噸退役電池、梯級利用生產2萬套儲能產品、分離1.5萬噸報廢電池。深圳雄韜引入大數據技術,在產品、成本、產業鏈、潛在市場中進行應用。我國鈷資源缺乏,主要從剛果等國進口,鈷在三元材料中起到提高材料的循環和倍率性能以及穩定材料層狀結構的作用,華友鈷業作為鈷原料的供應商,其生產線從專業化、自動化往智能化方向發展,建立了智能工廠。

傳統濕法工藝存在回收率低(三元<50%,鐵鋰<30%),環境污染(焚燒或掩埋、酸堿浸洗),無法通過一、二線城市環評,長距離運輸成本高,磷酸鐵鋰、錳酸鋰中貴金屬含量不高,經濟效益差等問題。為解決傳統濕法工藝的弊端,北京賽德美采用精準拆解+材料修復技術,不僅回收三元電池,還可以處理磷酸鐵鋰、錳酸鋰、鈦酸鋰等多種電池,回收具有良好經濟性;賽德美的回收技術實現了全封閉、全自動、純物理拆解,不產生有害氣體,實現鋰電材料的全組分回收;可以通過最嚴格環評,方便各地建廠,降低處理成本和環保成本。此外,一些企業從自身實際考慮,提出進行退役電池篩選檢測的健康指數評估,在動力電池的設計生產、拆卸、包裝運輸、存儲、余能檢測、拆解、梯級利用、再生利用的階段制定相應標準體系,明確電池生產企業、汽車生產企業、報廢汽車回收拆解企業、梯次利用和再生利用企業的主要任務。

行業政策逐步完善,為回收利用保駕護航

在行業政策方面,存在如下問題:1)缺少動力蓄電池回收利用專項法律法規;2)廢舊動力蓄電池回收體系暫未有效建立;3)政策標準體系亟待進一步完善;4)對動力蓄電池回收利用技術和裝備研發支持力度小;5)報廢汽車回收拆解企業亟待技術升級;6)對梯級利用行業缺少引導和規范。廢舊動力電池回收利用的成本包括運輸、包裝、倉儲、環保、拆解、測試、售后成本,其中運輸應遵循國家有關電池包裝運輸法規和標準要求,冶煉要遵循國家再生金屬標準及有色金屬冶煉企業安全生產標準等有關要求,拆解要保證環境友好和安全性。

在動力鋰電池回收利用政策上,工信部節能司發布《新能源汽車動力蓄電池回收利用溯源管理暫行規定》,規定指出,對動力蓄電池生產、銷售、使用、報廢、回收、利用等全過程進行信息采集,對各環節主體履行回收利用責任情況實施監測。電池生產、梯次利用企業應按照《關于開通汽車動力蓄電池編碼備案系統的通知》(中機函〔2018〕73號)要求,進行廠商代碼申請和編碼規則備案,對本企業生產的動力蓄電池或梯次利用電池產品進行編碼標識。

以上總結了動力電池回收及循環利用中的問題及解決問題的思路,梯級或再生利用的核心問題是技術、環保和成本問題,要想抓住市場,落腳點還是在核心技術、標準、政策等關鍵性問題的突破,看得出,政府、上下游企業、行業協會分工協作,深入布局該產業。為解決這些問題需要不斷對行業進行深入研究,需要深入一線,挖掘實際需求,需要技術研究與產業化相結合,逐步找出解決問題的方案。

-

動力電池

+關注

關注

113文章

4514瀏覽量

77465 -

新能源汽車

+關注

關注

141文章

10410瀏覽量

99254

原文標題:廢舊動力電池如何實現“直接材料化”利用?聽聽專家怎么說

文章出處:【微信號:Recycle-Li-Battery,微信公眾號:鋰電聯盟會長】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

動力電池阻抗分析

溫度是如何對動力電池的性能造成影響?

格林美與廣汽合資公司成立 發力動力電池回收拆解利用

齊合環保再獲一項電池回收發明專利

動力電池結構與原理介紹

如何實現動力電池回收及循環利用?

如何實現動力電池回收及循環利用?

評論