涂布在設(shè)計過程中能否準確地運用最佳的涂布、干燥工藝,平衡兩者的關(guān)系,最終影響到涂布的綜合技術(shù)性能。

鋰電池電極是一種顆粒組成的涂層,電極制備過程中,均勻的濕漿料涂敷在金屬集流體上,然后通過干燥去除濕涂層中的溶劑。電極漿料往往需要加入聚合物粘結(jié)劑或者分散劑,以及炭黑等導電劑。盡管固含量一般大于30%,但是干燥過程中,溶劑蒸發(fā)時,涂層總會經(jīng)歷一定的收縮,固體物質(zhì)在濕涂層中彼此接近,最后形成多孔的干燥電極結(jié)構(gòu)。

鋰離子電池極片的干燥過程和涂布過程各自獨立,又相互聯(lián)系;涂層的性質(zhì),影響到干燥工藝的設(shè)計和操作;涂布速度、涂層的厚度決定干燥長度;干燥過程中涂層有流平過程,影響涂層的均勻性。因此,涂布在設(shè)計過程中能否準確地運用最佳的涂布、干燥工藝,平衡兩者的關(guān)系,最終影響到涂布的綜合技術(shù)性能。

極片干燥方式

(1)遠紅外輻射干燥。用遠紅外發(fā)射元件將熱能輻射到干燥物體表面,使液體蒸發(fā)汽化進行干燥。特點:其干燥速度主要取決于輻射溫度,溫度高,干燥速度快。其優(yōu)點是設(shè)備比較簡單,因此都在比較低擋的涂布機中應(yīng)用。其缺點是干燥效率低,干燥不均勻,容易產(chǎn)生干燥弊病。

(2)雙面送風飄浮干燥。漂浮干燥是在干燥箔材雙面設(shè)置特殊設(shè)計的風嘴,送高速噴射的氣流,在空氣流動附壁效應(yīng)的作用下,垂直作用到干燥箔材上,在氣流的作用下,干燥片材呈漂浮狀態(tài)進行干燥。

(3)常規(guī)對流熱風干燥。對流干燥是比較傳統(tǒng)的干燥技術(shù)。加熱的干燥空氣送入烘道,干燥空氣中的熱能通過空氣的對流傳導到被干燥物體,使液體蒸發(fā)汽化進行干燥。其優(yōu)點是設(shè)備簡單,其缺點是干燥效率低,在現(xiàn)代干燥設(shè)備中逐漸被高效熱風沖擊干燥所取代。

(4)循環(huán)熱風沖擊干燥。利用空氣噴射流體力學原理發(fā)展起來的高效干燥技術(shù)。干燥空氣通過特殊設(shè)計的風嘴,以高速噴射到被干燥物體表面,在干燥物體表面阻礙干燥靜止空氣層在沖擊作用下被破壞,從而加快了干燥過程,使干燥效率大大提高。循環(huán)熱風沖擊干燥的特點是:干燥速度和溫度有關(guān),而且和干燥風量有關(guān)。可以通過部分循環(huán)干燥空氣送風加大風量提高干燥速度,大大提高干燥空氣的熱量的利用,因此循環(huán)熱風沖擊干燥具有高效節(jié)能的特點。另外用增大送風量來提高干燥速度,可以避免采用高溫干燥可能產(chǎn)生的龜裂干燥弊病。

(5)過熱水蒸氣干燥。過熱蒸氣是將液體加熱到使其全部蒸發(fā)的飽和蒸氣后,再繼續(xù)加熱而獲得的蒸氣。過熱蒸汽干燥是干燥介質(zhì)直接與濕涂層接觸,其熱量主要以對流方式傳入物料,干燥析出的溶劑被干燥介質(zhì)帶走的一種新興的干燥方式。在干燥過程中,過熱蒸汽作為干燥介經(jīng)過物料表面,熱量傳給濕涂層,涂層表面的自由溶劑受熱汽化,從而造成物料表面與內(nèi)部濕分濃度的差異。在這一差異下,內(nèi)部濕分就由液態(tài)或氣態(tài)的形式向表面擴散,氣化的水蒸汽由過熱蒸汽氣流帶走。其優(yōu)點是可以利用蒸汽的潛熱,熱效率高,可達到節(jié)約能源的效果,過熱蒸汽干燥要比熱風干燥的傳熱系數(shù)大。

(6)微波干燥。微波干燥是利用頻率為915-2450MHZ的微波能量使物料發(fā)熱升溫,從而蒸發(fā)水分進行干燥的方法。微波干燥不同于傳統(tǒng)的干燥方式,其熱傳導的方向與水分擴散的方向相同。與傳統(tǒng)干燥方法相比,微波干燥具有干燥速率快、節(jié)能環(huán)保、生產(chǎn)效率高、清潔生產(chǎn)、干燥效果優(yōu)良、易于實現(xiàn)自動化操作及控制以及可以提高產(chǎn)品質(zhì)量等優(yōu)點。

目前有的廠家生產(chǎn)的涂布機用的熱風干燥,也用風嘴送風,從形式上看和沖擊干燥類似,但是其風嘴的結(jié)構(gòu)設(shè)計和風量及風速都起不到?jīng)_擊效果,干燥過程仍屬對流干燥,干燥效率不高。

物料中的水分分類

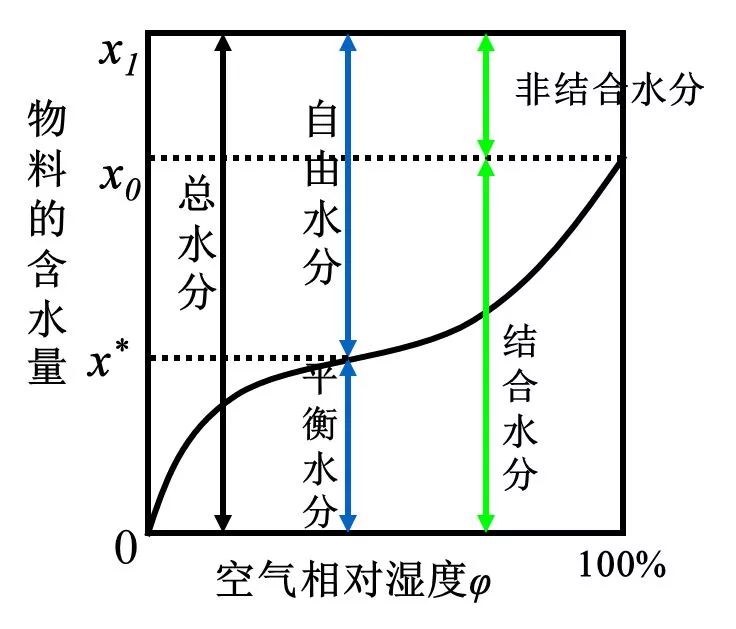

圖1 物料的水分分類

物料的總水分、平衡水分、自由水分、結(jié)合水分、非結(jié)合水分之間的關(guān)系見圖1。

平衡水分:可以通過干燥方法去除的水分。自由水分:無法通過干燥去除的水分。

結(jié)合水分包括物料細胞壁內(nèi)的水分、物料內(nèi)毛細管中的水分、及以結(jié)晶水的形態(tài)存在于固體物料之中的水分等。

非結(jié)合水分包括機械地附著于固體表面的水分,如物料表面的吸附水分、較大孔隙中的水分等。

干燥的基本原理

干燥:用加熱的方法使水分或其它溶劑汽化,并將產(chǎn)生的蒸氣排除,藉此來除去固體物料中濕分的操作。

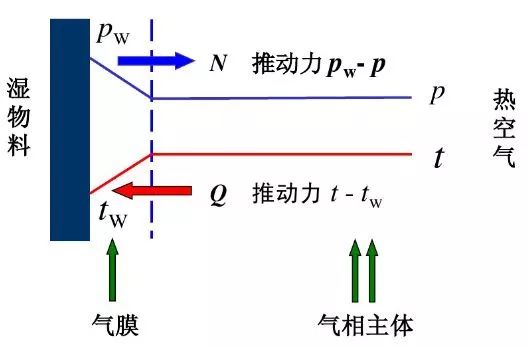

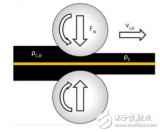

圖2 干燥過程示意圖

如圖2所示,水分在物料表面氣化,在表面附近存在一層氣膜,在氣膜內(nèi)水蒸氣分壓等于物料中水分的蒸氣壓,水分在氣相中的傳質(zhì)驅(qū)動力為此氣膜蒸氣壓與氣相主體中水蒸氣分壓之差。同時,熱空氣對物料加熱升溫,將熱量傳遞給濕物料,驅(qū)動力是熱空氣與物料的溫度梯度;對對流干燥,由于介質(zhì)的不斷流動,帶走氣化的水分,從而形成分壓差。

干燥過程得以進行的必要條件:是被干燥物料中的水分所產(chǎn)生的水蒸氣分壓大于熱空氣中水蒸氣分壓。若二者相等,表示蒸發(fā)達到平衡,干燥停止;若熱空氣中水蒸氣分壓大,物料反而吸水。

物料的干燥過程是屬于傳熱和傳質(zhì)相結(jié)合的過程:

(1)熱空氣對物料加熱升溫;

(2)物料表面液體的蒸發(fā)汽化過程;

(3)內(nèi)部液體通過孔隙擴散到表面的過程。

干燥的動力學過程

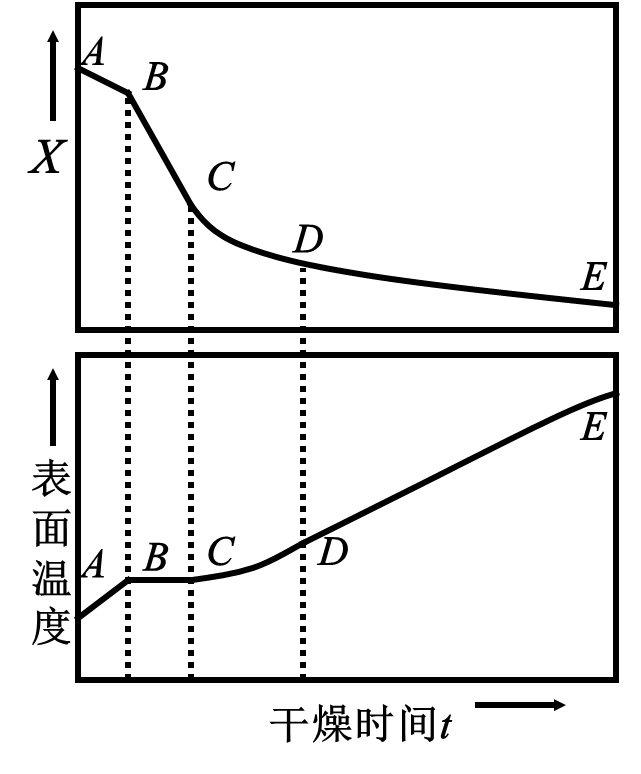

干燥曲線:干燥過程中物料含水量x與干燥時間t、物料表面溫度T 的關(guān)系曲線,如圖3所示。

圖3 干燥曲線

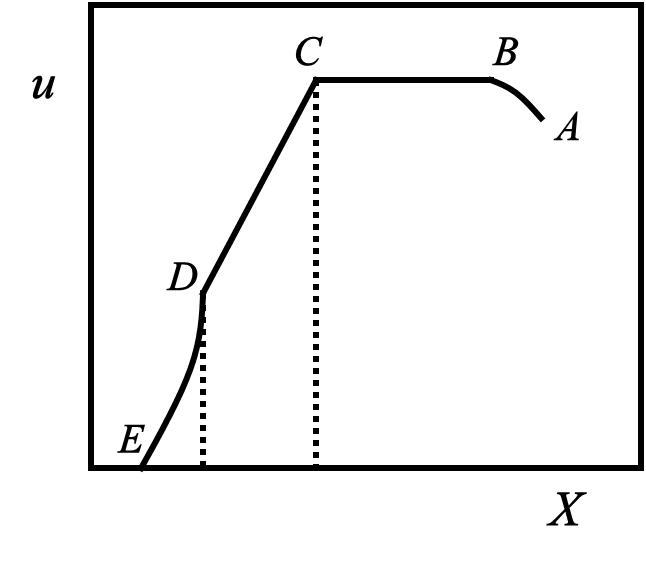

干燥速率曲線:物料干燥速率u與物料含水量X的關(guān)系曲線,如圖4。

圖4 干燥速率曲線

水分的內(nèi)部擴散和表面汽化是同時進行的,但在干燥過程的不同階段其速率不同,從而控制干燥速率的機理也不相同。干燥過程分為預(yù)熱升溫段AB、恒速干燥段BC和降速干燥段CDE。

(1)預(yù)熱升溫段AB:物料被加熱升溫

(2)恒速干燥階段BC:被干燥物料表面始終保持著濕潤水分進行蒸發(fā),蒸汽中的熱量被物料吸收,這些熱量全部用來蒸發(fā)物料表面的水分,物料表面水分的蒸發(fā)速度與物料內(nèi)部水分的擴散速度幾乎相等,此時干燥速率保持穩(wěn)定,呈現(xiàn)恒速干燥狀態(tài)。

(3)第一降速階段(CD段):物料內(nèi)部水分擴散速率小于表面水分在濕球溫度下的汽化速率,這時物料表面不能維持全面濕潤而形成“干區(qū)”,導致干燥速率下降。

(4)第二降速階段(DE段):水分的汽化面逐漸向物料內(nèi)部移動,從而使熱、質(zhì)傳遞途徑加長,阻力增大,造成干燥速率下降。

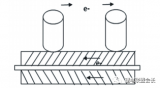

圖5 極片干燥過程示意圖

鋰電池電極漿料成分均勻分布,隨后,溶劑蒸發(fā)誘導濕涂層厚度減少,石墨顆粒逐漸彼此接近,直到形成最密集的堆積態(tài),涂層收縮終止(圖5c),隨后進一步的溶劑蒸發(fā)迫使氣液界面推進到孔結(jié)構(gòu)內(nèi)部,最終形成多孔結(jié)構(gòu)干電極涂層(圖5e)。大孔傾向于優(yōu)先排空液相,涂層收縮過程中,表面細小孔隙內(nèi)充滿液相,知道涂層收縮停止(圖5c),孔隙內(nèi)填滿溶劑。然后溶劑進一步去除,涂層中產(chǎn)生第一個較大尺寸的孔洞(圖5d),而細小孔洞由于毛細管力作用,液相更難排空。

-

鋰電池

+關(guān)注

關(guān)注

259文章

8034瀏覽量

169534 -

電極

+關(guān)注

關(guān)注

5文章

807瀏覽量

27163

原文標題:【捷瑞空氣?技術(shù)π】鋰電池極片濕涂層干燥基本過程

文章出處:【微信號:gh_a6b91417f850,微信公眾號:高工鋰電技術(shù)與應(yīng)用】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

相關(guān)推薦

鋰離子電池極片涂布工藝全景掃描

鋰離子電池黏結(jié)劑

鋰離子電池的設(shè)計

鋰離子電池的性能

鋰離子電池的基本組成及關(guān)鍵材料

【轉(zhuǎn)】鋰離子電池的維護和保存技巧分享

鋰離子電池的組裝過程

鋰離子電池極片涂布的特點及其三類因素的影響介紹

鋰離子電池極片制造的工藝流程介紹與輥壓工藝基本的過程

鋰離子電池極片涂布的特性及其工藝的介紹

解析鋰離子電池隔膜的生產(chǎn)過程

鋰離子電池極片電阻測試是新穎且有應(yīng)用前景的評估方法

鋰離子電池極片的干燥過程和涂布過程

鋰離子電池極片的干燥過程和涂布過程

評論