PMAC是一個開放式的運動控制器,它有多種型號,系統使用的是TURBO PMACⅡ型卡,該卡在國內的使用不多。用PMAC控制轉臺閉環伺服系統,從理論上來講,伺服環內各元件誤差以及運動中造成的誤差都可以得到補償,因而可以達到很高的跟隨精度和定位精度,但由于受機械變形、溫度變化、振動及其它因素的影響,要實現高精度、良好的穩定性和快速的動態響應特性,閉環系統的調試有一定的難度。就PMAC控制的轉臺閉環系統進行調試過程中遇到的幾個問題進行分析,并提出解決辦法,以供大家借鑒。

1 伺服系統的設計

1.1 PMAC 概述

美國DeltaTau 公司的可編程多軸運動器(PMAC)是世界上功能強大的運動控制器之一,它借助于Motorola 的DSP56001/56002 數字信號處理器,可以同時操縱1~8 個軸。而且它還可以自動對任務進行優先等級判別,從而進行實時的多任務處理,這使得它在處理時間和任務切換這方面大大減輕主機和編程器的負擔,提高了整個控制系統的運行速度和控制精度。PMAC 具有開放平臺,不僅可以用G 代碼,而且可以用C 或BASIC 語言編程,它能夠對存儲在它內部的程序進行單獨的運算,執行運動程序、PLC 程序,并可進行伺服環更新,并以串口、總線兩種方式與主計算機進行通訊。

1.2 轉臺控制系統設計

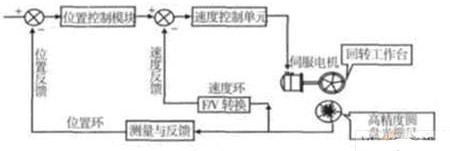

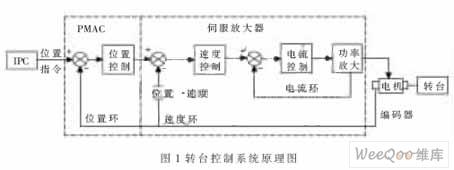

該控制系統由PC(上位機)、PMAC 控制器(下位機)、Dynaserv驅動器、PARK 的高精度旋轉工作臺、測量與反饋系統組成。其控制原理,如圖1 所示。PARK 的高精度旋轉工作臺與一般工作臺不同,它的電機是無刷直接驅動電機,回轉工作臺的臺面是電機的轉子,沒有了傳動機構,這樣就減少了傳動誤差。該系統是一個雙閉環系統,由于該系統中執行機構采用的是直接驅動電機,其雙閉環系統不同于通常的雙閉環,其速度環和位置環共用圓光柵位置反饋信號,內環是速度環,外環是位置環。速度環由速度控制單元、F/V 轉換、速度反饋電路組成,它可以實現速度恒值控制。位置環由PMAC 中位置控制模塊、速度控制單元、位置檢測及位置反饋電路組成。

圖1 轉臺伺服系統結構原理圖

由于沒有了傳動機構,因此安裝在轉子上的圓光柵所反饋的值既反映了轉臺的實際位置,又反映了電機的輸出,速度環中該值通過F/V 轉換成速度量,F/V 轉換是通過計數的頻率來轉換成模擬電壓(一般是以25kHZ/V 的速率轉換)。反饋信號是增量式A/B 相正交脈沖信號。控制轉臺的是PMACⅡ型卡,系統中的圓盤光柵尺精度高,可達655360 線/轉,當PMAC 四倍頻后,其分辨率可達到2621440 脈沖數/轉。

2 系統調試

對雙閉環系統的調試,不但要對控制卡進行參數設置,而且要對驅動器進行參數設置,系統調試中會遇到很多問題,本節只就其中幾個問題進行分析討論。

2.1 轉臺單方向漂移的問題

在完成系統連接后,我們用PMAC 的調試軟件Pewin32 進行調試,上電后,轉臺開始出現單方向漂移的現象:轉臺沿順時針方向以很小的速度移動。在設置了常用的PMAC 參數后,單方向漂移問題仍然存在。

為解決這個問題,我們對有可能的原因一一分析。首先我們懷疑是硬件系統連接引起的,在核對控制線路圖、重新檢查硬件連線后該現象仍然存在。然后我們懷疑是驅動器的設置有問題,由于在出廠前其驅動器dynaserv 可能設置了一些參數,為此,我們用park 自帶的調試軟件DRVGⅡ進行調試,上電后,轉臺沒有出現單方向漂移的現象。由此可以推斷出不是驅動器參數設置的問題,而確定為PMAC 與轉臺之間的匹配或PMAC 參數設置的問題。經仔細查找,發現編碼器I 變量I7mn6(轉臺軸對于伺服卡號m 為2,通道數n 為4,即為I7246)的設置有可能不正確,I7mn6是控制TURBOPMACⅡ型卡中編碼器接口通道n 的命令輸出信號線的輸出模式,該變量的值可取(0~3),默認值是0,表示第n 通道編碼器信號A、B 和C 是三相直流PWM(脈寬調制)格式輸出。而該系統的編碼器A&B 相輸入信號要經數模轉換后輸出,其對應的I7246 設置為3,z 重新設置后,單方向漂移問題得到了解決。

2.2 閉環后轉臺漂移問題

在Pewin32 中讓轉臺閉環手動運行,用“j/”結束運行后,轉臺不能完全停止,而是沿著某個位置來回的漂動,通過編碼器反饋顯示,其漂動值在±100 個脈沖左右。執行“HM”命令使轉臺回零,回零運動也不能完成,出現同樣的現象。將手放在轉臺上能夠感知到轉臺在左右抖動。在開環運行時沒有這種情況出現。

根據以上的現象,排除系統連接引起的故障,初步得出是轉臺閉環系反饋引起的漂移。由于我們的調試環境不是很好,首先我們想到的是電磁干擾引起編碼器的讀數不準確,從而使得伺服系統驅動轉臺一直在目標位置左右來回移動。但我們在沒有給電機使能時,通過Pewin32 觀察編碼器反饋顯示,其值穩定,如果電磁干擾能引起編碼器的輸出不確定,則電機沒有使能時,編碼器反饋顯示應不穩定,故排除了環境影響引起故障。在尋求技術支持時,產品供方提出有可能是驅動器內硬件濾波器引起。但經分析,因為濾波器應該是必須的,覺得硬件濾波器引起的可能性不大。最后還是回到PMAC 控制上來考慮,PMAC 與轉臺之間的匹配沒有設置正確。經過認真的分析排除,最后得出有可能是伺服IC 的I 變量設置不正確,I7mn0,它是控制在TURBO PMACⅡ型卡中伺服IC 號為m,通道數為n 上的編碼器輸入信號如何譯碼成脈沖數。轉臺對應的是變量是I7240:伺服IC2、4 通道編碼器譯碼,其值可取0~15,默認設置是7,指四倍頻反時針譯碼。在正交譯碼模式中,PMAC 希望在CHA 和CHB 有兩路波形輸入,每一路能有大約50%的占空比,且彼此之間有大約四分之一周期的相差,四倍頻譯碼使每一個周期提供四個脈沖數,我們一直認為設置為7 沒有錯,因為需要四倍頻譯碼后獲得最大的分辨率。

PMACⅡ型卡提供了編碼器譯碼方式可以是內部脈沖+方向,其譯碼器輸出的脈沖+方向信號是由n 通道中的脈沖頻率調節器(PFM)輸出電路產生的。它可以產生一個假想的閉環來驅動開環步進系統。我們分析如果將轉臺的編碼器譯碼方式設置為內部脈沖+方向,其譯碼輸出由內部脈沖頻率調節器(PFM)輸出電路產生,這樣可以避免一些PMAC 與驅動器間的不匹配。在將I7240 設置為8(內部脈沖+方向)后,我們將轉臺閉環后,來回漂動現象消除了,用“j=10000”運行(手動走到絕對位置為10000counts 處)后編碼器反饋顯示為10000counts,沒有了抖動,并且在設置為內部脈沖+方向后,根據運行結果看,其編碼器反饋進入PMAC 后也進行了四倍頻,分辨率達到2621440 脈沖數/轉。到此,該故障得以排除。

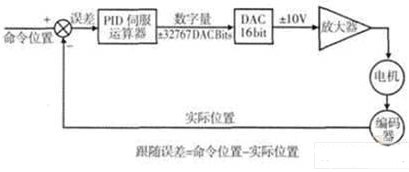

2.3 PID 調節

在系統中,為了獲得良好的穩態特性和動態特性,需要對系統的控制環進行校正和調整,所以當系統的基本特性(包括機械傳動、電機選型等)確立后,就需要對系統的控制環進行調整了。在以PMAC 為核心控制器的系統中,通過調節它提供的PID+速度/加速度前饋調節器的參數能解決大部分的系統特性問題,這些參數包括比例增益(proportional)、積分增益(integral)、微分增益(differential)(即PID 控制);速度、加速度前饋(feedforward);摩擦增益等等。典型PID 伺服環,如圖2 所示。

圖2 典型PID伺服環

Pewin32 提供了兩種信號源(脈沖和正弦波信號)進行PID調整,脈沖響應過程主要是用來調整系統的P、I、D 等參數,而正弦波響應主要是用來調整系統的動態特性。PID 調整過程首先將所有運行的運動程序和PLC 程序停止,然后下載自己一段小程序,讓電機轉動,實時采集數據,繪制出脈沖或正弦響應曲線,讓用戶通過響應曲線來判斷系統的特性。

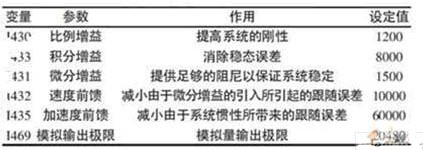

PID 調整必須在了解各參數的具體作用,并不斷的實驗,最好是先作脈沖響應調整,主要調整比例、積分、微分增益,在脈沖響應曲線調整最好的狀態下,不要更改比例、積分、微分增益,作正弦響應調整,正弦響應調整主要調整速度、加速度前饋和摩擦增益等參數,以下對轉臺空載的PID 進行調整,在經多次調整后我們得出了各參數的最優化設定值。各參數意義及設定值,如表1 所示。

表1 PID調節參數意義及設定值

在該參數下,得出脈沖響應和正弦響應曲線,如圖3 所示。從圖中可以看出,脈沖響應曲線中,命令位置和實際位置基本重合,正弦響應曲線中指令速度曲線和時間速度曲線已經完全重合,速度跟隨誤差很下,幅值只有±4 個脈沖。在該種調試狀態下,我們用數控程序運行轉臺時其跟隨誤差只有1 個脈沖計數,相當在圓周上0.5s 角度的誤差,其動態響應已經相當快了。

圖3 PID調整曲線

3 結 論

對轉臺的調試過程中,一般會遇到許多的問題,總結起來在調試時應注意:

(1)硬件連線:仔細檢查驅動器與轉臺、驅動器與控制卡之間的連接,編碼器反饋的連接。

(2)環境干擾:外界溫度、振動、電磁干擾都可能影響到系統的精度與動態特性,調試時應有良好的環境。

(3)PMAC 參數的設置:對于PMAC 卡,由于其型號較多,不同的型號參數設置不太一樣,調試過程中需要仔細研究其參數的設置。

(4)PID 調節:PID 調節直接影響到系統特性,PID 參數調節要根據各參數的特點,不斷的實驗,找到一個最佳的參數配置。

-

處理器

+關注

關注

68文章

19165瀏覽量

229127 -

控制器

+關注

關注

112文章

16203瀏覽量

177407 -

編程器

+關注

關注

9文章

393瀏覽量

42274

發布評論請先 登錄

相關推薦

近遠場測量控制系統的組成

PMAC運動控制卡學習筆記

基于PMAC的機器人控制器調試系統的研制

實時嵌入式系統軟件調試問題分析

通過PMAC實現三軸轉臺控制系統設計

PMAC控制的轉臺閉環系統的調試問題及解決方案

PMAC控制的轉臺閉環系統的調試問題及解決方案

評論