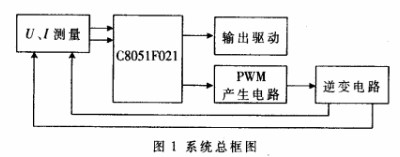

全自動對接焊控制系統是在國產電子式交流(50Hz)自動對焊機基礎上進行研制的,主要由智能控制箱、小型焊接機頭和逆變弧焊電源三部分構成。本系統將原分立元件電子式控制系統改為由C8051F021單片機和可編程邏輯器件(CPLD)進行控制,在原電壓檢測的基礎上增加了電流檢測等環節,采用PWM控制的高頻逆變電源經整流為直流焊接來代替50 Hz的工頻焊接電源,使得弧焊電源的體積、重量大大減小,直流焊代替了交流焊,系統的全過程包含引弧、熔化、擠壓和保溫四部分,整個工作過程實現了智能型全自動。系統的總框圖如圖1所示。

1 控制系統的結構及原理

美國Cygnal公司C8051F02X系列單片機是集成在一起芯片上的混合信號系統級單片機。該單片機具有32/64位數字I/O端口(引腳)、25MIPS高速流水線式8051微控制器內核、64KB在系統可編程Flash存儲器、64KB地址的外部存儲器接口、4352(4096+256)B片內RAM、各自獨立的SPI、SMBUS/I2C和兩個UART串行接口等特點。其最突出的優點就是,通過設置交叉開關寄存器控制片內數字資源映射到外部I/O引腳,這就允許用戶根據自己的特定應用,選擇通用I/O端口和所需要數字資源。

控制系統的CPU采用C8051F021單片機[4].C8051F021是使用Cygnal的專利CIP-51內核,與MCS-51指令系統完全兼容;采用流水線結構,大大提高了指令運行的速度,最大速度可達25 MIPS;提供22個中斷源、片內獨立工作以增加SoC芯片的功能。

C8051F021內部集成了功能強大的ADC子系統,其中包括1個9通道的模擬多路開關、1個可編程增益放大器和1個采樣率為100 KS/s、12位分辨率的逐次逼近型A/D轉換器,C8051F021具有4個8位的I/O端口,每個端口引腳都可以由程序配置為推挽或漏極開路輸出。

1.1 測量電路

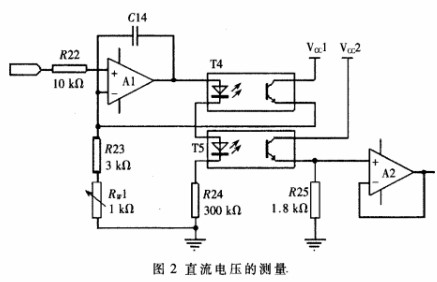

直流焊接電流的測量。隨著逆變技術的廣泛應用,弧焊電源的工作頻率也不斷提高,本文采用分流器,能將750 A的直流電流轉換成75 mV的電壓,但直接將此電壓送到單片機ADC的輸入端,效果及抗干擾能力都較差,因而在75 mV電壓與單片機ADC端之間加入一個由運放構成的同相比例電路,將75 mV變成5 V電壓,以適合A/D轉換的要求,同時提高抗干擾能力;(2)直流電壓的測量。本文采用雙光耦、雙運放組成的光耦隔離傳輸電路,如圖2所示。雙運放構成2個電壓跟隨器,該電路利用T4、T5電流傳輸特性的對稱性和反饋原理,可以很好地補償它們原來的非線性,該電路的線性誤差不超過0.2%.T4和A1為輸入級,T5和A2為輸出級,電路的傳輸系數為K=R25/(R23+RW1),合理地選擇2個電阻值。

1.2 輸出驅動電路

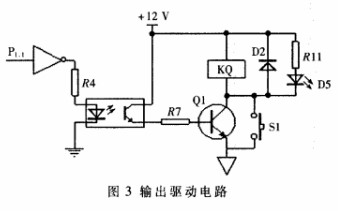

焊機機頭的上升、下降由驅動電路控制焊機機頭夾具上的伺服電機來完成。其中共有3個驅動電路,結構如圖3所示。采用低電平有效方式驅動負載,由于單片機的P1口帶負載能力有限,故加入一個反相器緩沖后推動光耦,作用是防止后向通道對單片機的干擾。R4為限流電阻。P1.0控制繼電器驅動接觸器的線包,在其控制繼電器線包上并聯一個發光二極管用作指示,P1.1和P1.2控制繼電器驅動伺服電機正轉、反轉,以實現焊頭夾具的上升、下降,KF和KZ能夠實現自鎖。

2 弧焊電源電路的組成及原理

根據正弦波分析變壓器的基本公式:

U=4.44fNSBm (1)

式中,S為鐵芯截面積,Bm為磁感應強度的最大值。

顯然,變壓器的重量、體積與NS有關,而NS與f又有直接的關系。由式(1)可得:

NS=U/4.44 fBm (2)

當取Bm為一定值時,若使頻率從工頻提高到20 kHz,則繞組匝數與鐵芯截面積的乘積將減小,而主變壓器在弧焊逆變器中所占的重量為1/3~2/3.因此,使得整機重量、體積顯著減小,同時,銅和鐵的電能損耗將隨著需用材料的明顯減少而大為降低。

2.1 高頻逆變電路的組成

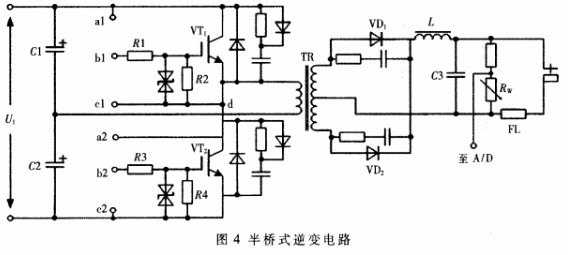

高頻逆變電路采用半橋式逆變電路,如圖4所示。高頻逆變電路的輸入是經整流濾波后的直流電壓U1,該電路由2只容量耐壓相同的電容器C1、C2和2只型號一致的IGBT管VT1、VT2組成一組電橋。輸入電源電壓U1加在電橋對角線的兩端點a、b上,而高頻變壓器TR的原邊繞組則接在電橋另一對角線的兩端點c、d上,副邊繞組則是一個帶中心抽頭的全波整流電路。VT1、VT2交替導通,完成DC-AC的逆變過程,其逆變頻率為20 kHz.逆變器的輸出由二極管VD1、VD2組成的全波整流電路及直流輸出電感L濾波,再變為直流電用于焊接。其中VD1、VD2是快速恢復二極管。

圖4的電路是半橋式逆變電路,具有開關器件少、開關電壓不高、驅動簡單及成本低的特點。橋臂電壓的輸出頻率和開關頻率相同,變壓器利用率比單端式輸出高,易輸出較大功率。

2.2 PWM脈沖形成原理[8-9]及實現

PWM控制技術就是以該結論為理論基礎,對半導體開關器件的導通和關斷進行控制,使輸出端得到一系列幅值相等而寬度不相等的脈沖,用這些脈沖來代替正弦波或其他所需要的波形。按一定的規則對各脈沖的寬度進行調制,既可改變逆變電路輸出電壓的大小,也可改變輸出頻率。

目前,逆變電源常常使用專用的芯片如TL494、SG3525等來產生PWM波形,并通過反饋信號實現對PWM波形的寬度調節,從而獲得穩定輸出。當控制電路設計完成后,就是一個相對獨立的系統,調節、控制方式都不能更改,使得系統的總體協調功能差。基于微機控制的逆變系統主要采用單片機或數字信號處理器(DSP)控制,采用單片機的系統若使用定時器產生PWM,由于中斷的特點,輸出的PWM的脈寬容易發生改變,單片機對系統調節的實時性差,因此,單片機構成的系統一般需要外接產生PWM的芯片,單片機主要用于協調系統的工作及輸出顯示。

通常利用IGBT構成高頻逆變電源的主電路工作頻率為20 kHz,則其工作周期為50 000 ns,對于第四代IGBT,考慮其死區時間要求,雙路PWM脈沖的占空比最大值為80%,因此,單路PWM脈沖即每組橋臂IGBT最大的導通時間為:50 000×0.4=20 000 ns,每路PWM之間的死區時間為:50 000×0.1=5 000 ns.如果CPLD/FPGA外接20 MHz的晶振時鐘周期為50 ns、工作頻率為20 kHz的高頻逆電源的工作周期為50 000 ns,共有1 000個時鐘周期,因此,雙路PWM占空比的調節精度為0.2%,所以,采用CPLD/FPGA的逆變系統,可以方便地通過改變外接的晶振頻率來調整PWM占空比的調節精度。

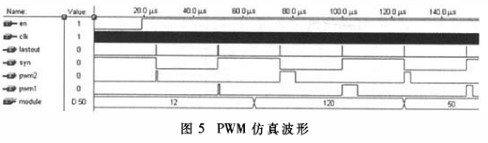

數字化弧焊逆變電源的輸出電壓、電流采樣后經A/D轉換送入單片機,單片機經控制算法計算PWM的脈沖寬度,并將其送至CPLD.CPLD根據單片機送入的值生成相位差180°、帶死區時間和最小脈寬限制的兩路IGBT驅動脈沖,驅動脈沖的占空比隨單片機計算并輸出的脈沖寬度值做相應的變化。為了便于對數字化焊機的過載情況進行監控并能夠在有效時間內采取保護控制措施,在數字PWM芯片上設計了針對過流、欠壓等情況下,封鎖PWM脈沖輸出的功能。PWM仿真波形圖如圖5所示。en為PWM脈沖輸出總使能控制端,module為脈沖寬度數據輸入端,用以連接微控制器的數據總線;CLK信號為時鐘信號輸入端,它是整個數字PWM芯片控制的基準或節拍,對輸出精度及穩定性起著決定性的作用。pwm1和pwm2為PWM脈沖輸出端,輸出相位差180°的兩路輸出驅動脈沖。

從仿真波形圖可以看出:輸出波形的周期為50 μs;當單片機輸出的數據值不同時,PWM的寬度也不相同。圖中先后輸出的數據分別為12、120、50,對應的脈沖寬度不相同,在前20 μs,使能端en為低電平,單片機的數據不能傳輸到可編程邏輯器件中,則無脈沖輸出;輸出協同信號syn,反饋給單片機作為同步信號用。

3 系統軟件的編制

采用C8051F021單片機作為控制系統的核心,外擴鍵盤、顯示電路。鍵盤對不同的焊接鋼筋直徑(Φ8 mm~Φ40 mm)進行設置,顯示電路可顯示焊接鋼筋直徑和當前焊接電壓。這些外擴電路與單片機的接口都較簡單,不需要附加其他器件。

C8051F0201器件是完全集成的混合信號系統級MCU芯片, 具有64 個數字I/O 引腳 (C8051F020/2)或32 個數字I/O 引腳(C8051F021/3)。

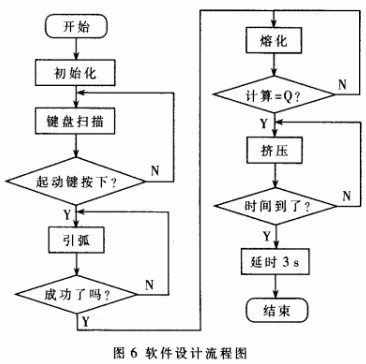

為了調試方便,在設計系統程序時,采用"模塊化"形式,其主程序流程圖如圖6所示,由鍵盤掃描、查表、數制轉換、A/D轉換、延時、報警、工作程序等子程序組成,其中工作程序是核心,其他子程序是為其服務的。系統采用電壓、電流雙閉環,結合軟件處理作為引弧是否成功、熔化量是否適中的判斷依據,從而解決目前產品中存在的問題。單片機根據測得的電壓、電流值首先對系統的引弧進行判斷,當電壓過大、電流過小時,控制夾具下降;當電壓過小、電流過大時,控制夾具上升;當電壓等于零或電流趨于無窮大時,即為短路現象;當有電壓沒有電流時,即為斷弧現象;只有當電壓和電流同時達到規定值時,系統才認定引弧是成功的。

標準值的獲得通過電弧煉鋼技術[10]來確定,主要從三方面考慮:

(1)確定電弧焊的有效加熱功率。如焊接電流為I(A),

電弧電壓為U(V),則電弧傳給工件的有效加熱功率為:

q=ηIU(W) (3)

式中,η為焊接熱效率,反映了焊接過程中對于熱能的有效利用程度,對于埋弧自動焊的熱量很難向外擴散,因而η值較高為0.9~0.99.

(2)確定溫度場的類型。焊接溫度場根據其傳熱方向可分為三維傳熱、二維傳熱和一維傳熱三種類型。鋼筋對接焊則屬于在截面上均勻分布的面熱源、沿軸線方向一維傳熱的溫度場。由于金屬的導熱性能很強,因而熱源提供的熱能迅速向工件內部傳播,使其溫度場變小。為了保證鋼筋焊接時有足夠的熔池尺寸和熔深,應采用較大的規范參數。溫度在沿鋼筋軸按指數規律分布,但在近處溫度比較集中,因而熱能主要集中在這一區域,可近似作為線性關系處理,范圍為0~5 cm,溫度為鋼的熔點溫度T熔-50℃。

(3)確定熔化所需的熱量。這部分所需能量的大小決定于鋼筋的成份,因為化學成份不同,鋼的熔點也就不一樣,鋼液熔點的近似值為:

T熔=1 539-∑Δtx%℃ (4)

式中,1 539為純鐵熔點; Δt為鋼中某元素含量增加1%時,熔點的降低值;x%為該元素的百分含量,例如:鋼的含碳量為0.5%時,碳的熔點為1 480℃。

碳素鋼的平均比熱為0.7×103 J/kg·℃,熔解熱為2.73×105 J/kg,則熔化鋼所需熱量為:

Q1=m1cΔt1+m1 j (5)

式中,m1為熔化鋼的質量,由鋼筋的直徑及長度決定,長度可選12 mm~16 mm之間的值,直徑大的可選適當短一些;c為比熱;Δt1為變化的溫度,是T熔與周圍環境的溫度差,即Δt1=T熔-T環;j為熔解熱。

除了熔化所需的熱量外,還有一部分熱量需要考慮,即:焊接處5 cm的長度中除熔化的鋼筋外,余下為鋼筋溫度變化所需的熱量:

Q2=m2 cΔt2 (6)

式中,m2為溫度變化而沒有熔化部分的鋼筋質量,Δt2為變化的溫度,Δt2=(T熔+50)/2.

把這兩部分熱量相加,求出鋼筋吸收的總熱量,再除以焊接熱效率η,標準值Q被預置在程序中,系統工作時,對電弧的熱量進行累計為Q吸=UIt,并隨時把Q吸和Q相比較,當Q吸≥Q時轉到下一道工序中。

本系統利用單片機對建筑鋼筋對接焊的4個過程進和控制,采用CPLD產生PWM脈沖波形,經過對原系統的改進,現系統不僅能實現自動焊接的功能,且系統修改方便,控制準確、靈活,焊接質量明顯提高,焊接性能大大改善。

-

電源

+關注

關注

184文章

17594瀏覽量

249512 -

單片機

+關注

關注

6032文章

44521瀏覽量

633087 -

cpld

+關注

關注

32文章

1247瀏覽量

169220

發布評論請先 登錄

相關推薦

采用AT89C52單片機作為路燈控制系統的支路控制器

單片機在工業自動化中的應用

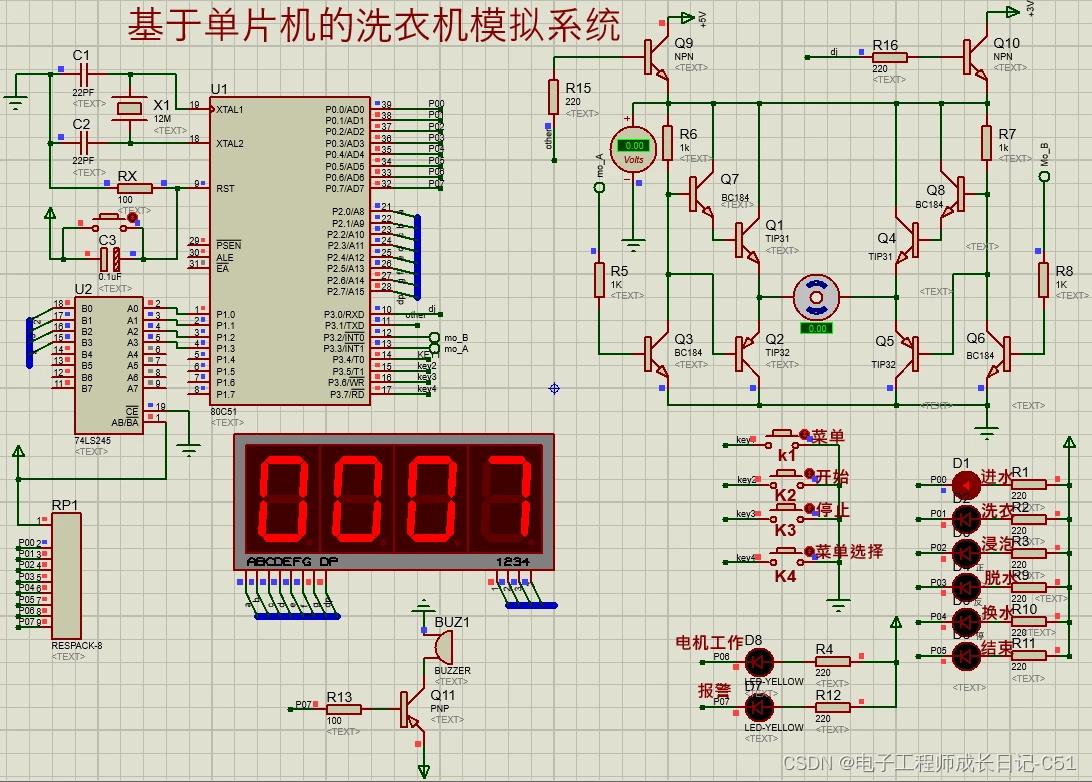

仿真設計|基于51單片機的全自動洗衣機模擬系統

通過C8051F021單片機和CPLD器件實現全自動對接焊控制系統的設計

通過C8051F021單片機和CPLD器件實現全自動對接焊控制系統的設計

評論