1 、冷軋連續退火爐快速冷卻段的工藝介紹

在冷軋連續退火機組中,快速冷卻技術是核心技術,因為冷卻速度對帶鋼材質影響至關重要。為了生產烘烤硬化鋼、雙相鋼等產品,機組需要具備高速冷卻的能力,冷卻速度要求達到50℃/s 或更高。迄今為止,所開發的冷卻技術主要有噴氣冷卻(GJC),高速噴氣冷卻(HGJC),輥冷(RQ),水淬(WQ),熱水冷卻(HOWAC),以及閃冷(flash Cooling)等冷卻方式,寶鋼某機組就采用了最新的閃冷控制技術。整個快冷段由一個圓形爐體,3 個風箱,2 對穩定輥,2 套密封裝置,以及電加熱設備和輻射高溫計等設備構成。爐子結構如圖1 所示。

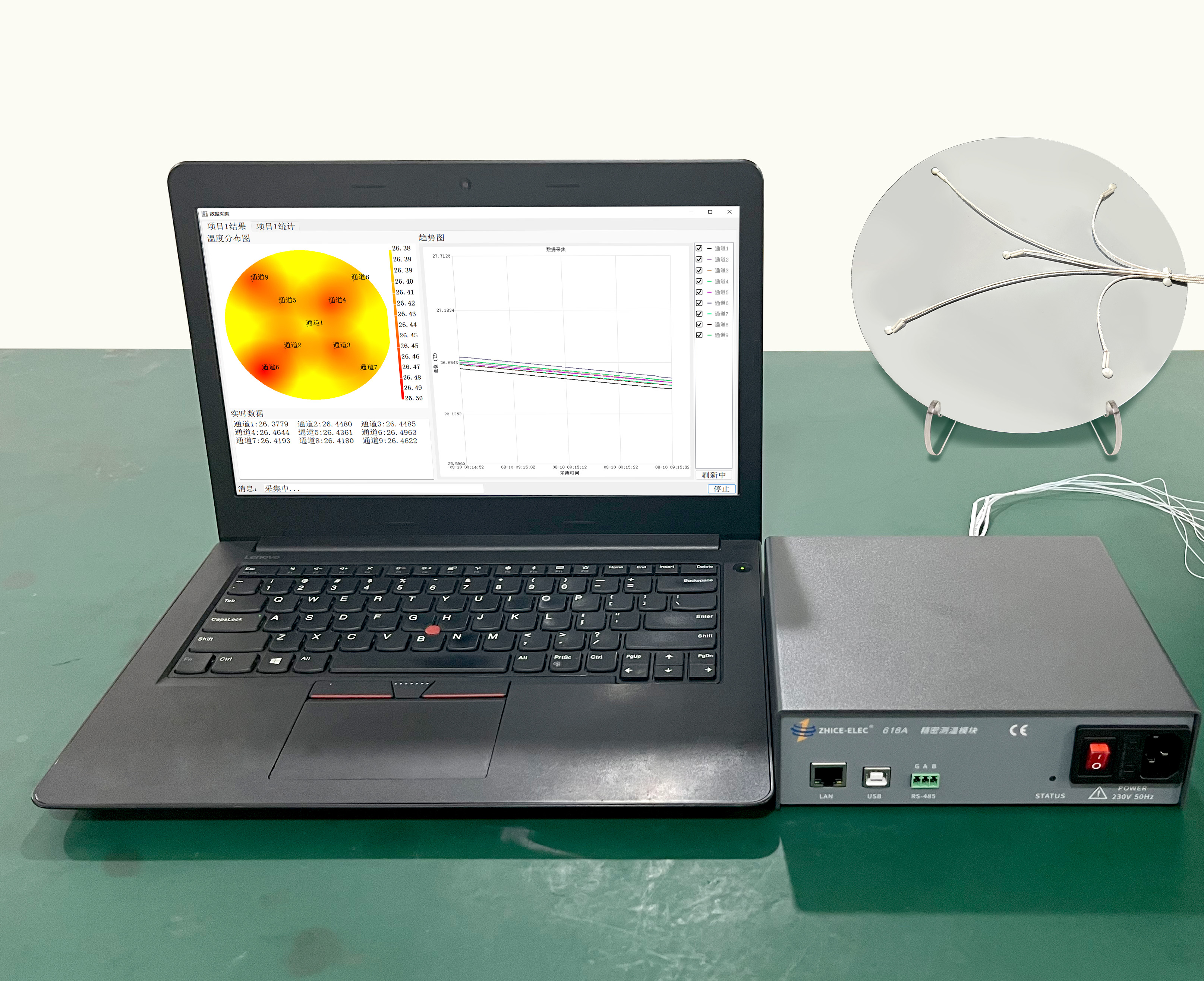

圖1 快冷爐結構示意圖

2 控制系統的構成

2.1 硬件構成

快速冷卻段沒有單獨的 PLC 控制系統,它是和整個退火爐一體進行控制的,這單獨的一個工藝段完成帶鋼快速冷卻的退火工藝。PLC 系統采用了西門子S7-400 系列硬件設備,儀表PLC 的硬件系統如表1 所示。

表 1:儀表PLC 的硬件系統

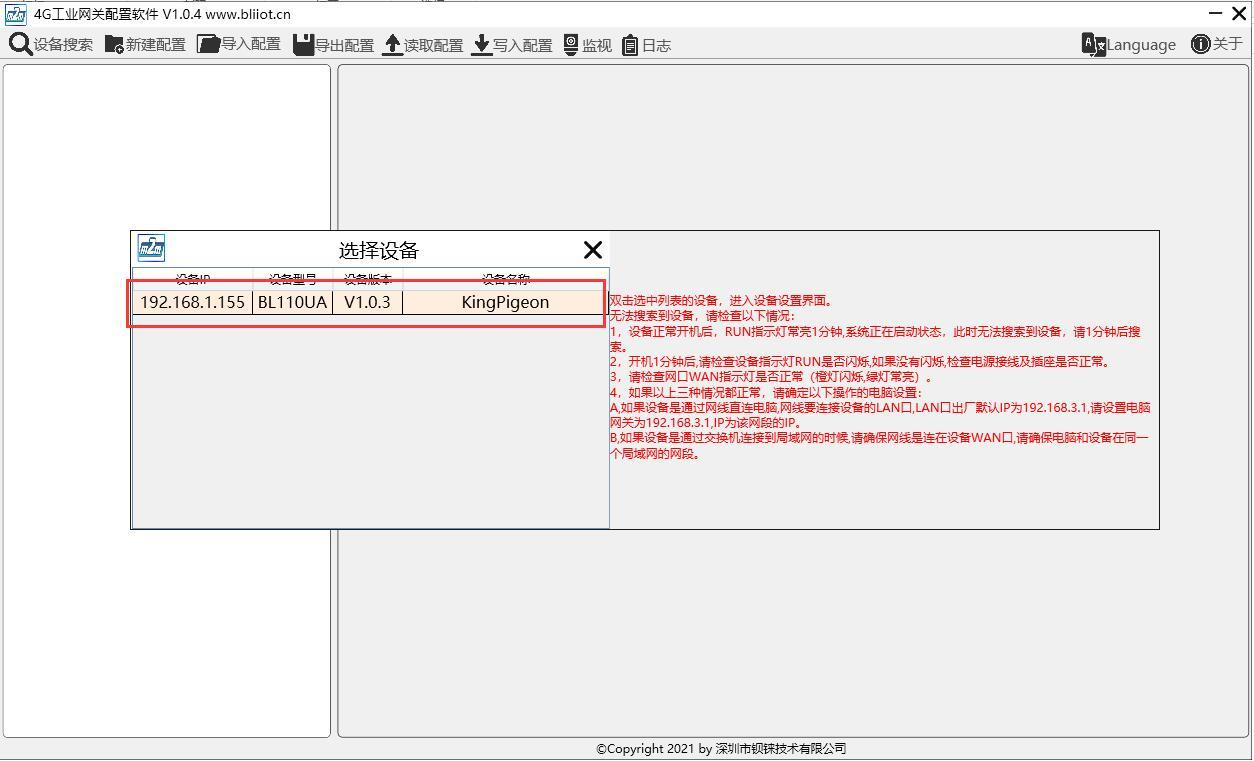

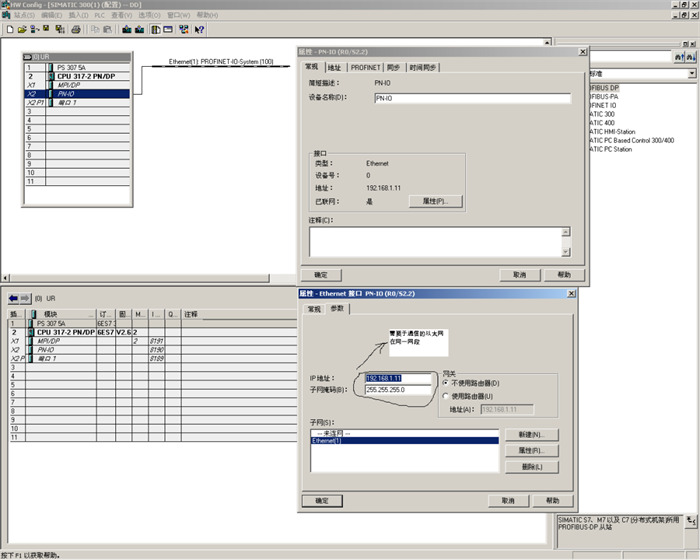

儀表PLC 與基礎自動化的PLC 之間采取工業以太網通訊方式,上位機HMI 與各PLC之間的通訊也采用這種通訊方式。自動化系統網絡配置圖詳見圖2。控制系統分為3 個級別:

現場級(L1 級,也稱基礎自動化級)、控制級(L2 級)、管理級(L3 級)。

圖2 自動化系統網絡配置圖

2.2 軟件平臺

計算機操作系統采用的是 Microsoft 的Windows XP Professional 英文版操作系統。PLC開發軟件采用西門子PCS7 開發軟件作程序編制,L1 級自動化監控系統選用西門子Wincc6.0開發版編制。歷史數據庫采用Microsoft SQL 2000 英文版數據庫軟件。

3 控制系統的功能

3.1 溫度控制

快速冷卻功能通過 3 臺噴氣冷卻風機循環噴吹氮氫保護氣體進行,風箱布置在快冷段的上行pass,并且在上下兩個爐輥室提供電加熱輻射管,防止在低產量過冷時進行加熱。同時在RCS 段出口進行溫度測量,為溫度控制提供反饋。下行pass 也提供了電輻射管進行加熱,分3 個加熱區,目的也是為了防止溫度過低。控制上,加熱器的投入和冷卻風機的轉速按相應比例曲線進行。

3.2 爐壓控制

冷卻速率根據退火曲線,可以選擇風箱的投入數量,風箱的位置可以移動,入出口風箱分別由VF 馬達進行控制,風箱移動帶位置反饋,由編碼器完成,同時前進、后退極限位置設置有傳感器進行保護,防止風箱移動過頭。爐內氮氫保護氣體的循環控制回路,有氣體溫度檢測,風機入出口設有壓力檢測,以保證控制精度。控制回路如圖3 所示。

圖3 控制回路圖

再循環氣氛的溫度改變會對爐膛壓力的穩定造成直接影響,對于爐子來說,將會導致危險情況,對于一個給定的生產效率,可以通過保持一定吹風的溫度來避免發生上述情況。

帶鋼和保護氣體的熱交換會導致氣體溫度上升,爐壓升高,要降低氣體溫度,控制器將增加保護氣體流量,這樣將導致氣體溫度降低,因此,爐膛內壓力降低。

為了避免太低的風機轉速會影響操作穩定的下限,要以一個最小功率用來控制風機的最低轉速。

馬達最小功率計算公式如下:

其中,

Pmin.SP:馬達最小功率(基于氣體密度氮氣:1.250 kg/m3,氫氣:0.089 kg/m3)

N:風機最大速度

N1:風機實際速度(速度設定值)

Pmin:風機穩定前最小功率(基于最大風機速度和35%H2 氮氫氣體)

ρ2:當前保護氣體密度

ρ3:50%H2 氮氫保護氣體密度0.67kg/m3

3.3 安全吹掃

這個閃冷工藝段的最大特點就是高氫(最大50%氫氣含量),因此安全非常重要。在生產高氫產品前,需要對高氫控制回路進行安全測試,以便在高氫生產中出現故障后,能快速放散氫氣,防止故障擴大。

4 結束語

隨著退火工藝的進一步發展,尤其會對控制系統的穩定性、先進性以及可擴展性上提出更高層次的要求。西門子S7-400 系列PLC 具備了調試簡單,操作方便,使用安全,運行穩定可靠,可擴展性強等特點,可以滿足工藝的要求。

-

控制系統

+關注

關注

41文章

6419瀏覽量

110098 -

plc

+關注

關注

5001文章

12946瀏覽量

459236 -

西門子

+關注

關注

93文章

2958瀏覽量

114832

發布評論請先 登錄

相關推薦

法國Annealsys快速熱退火爐設備介紹

西門子S7-300/400 PLC與VB的通信方法

西門子全系PLC內部拆解原理解讀

TC wafer 快速退火爐溫場均勻性校準 熱電偶校準儀

西門子S7-400PLC在冷軋連續退火爐快速冷卻段中的應用

西門子S7-400PLC在冷軋連續退火爐快速冷卻段中的應用

評論