常規PID控制算法對于大部分工業過程的被控對象控制效果良好,但是對于反應釜溫度的時間滯后問題,PID控制算法在控制溫度跟蹤變化曲線時存在振蕩和精度低的缺點。PID控制算法是按偏差的比例(P)、積分(I)和微分(D)進行控制的PID控制器(亦稱PID調節器)是應用最為廣泛的一種自動控制器。它具有原理簡單,易于實現,適用面廣,控制參數相互獨立,參數的選定比較簡單等優點;而且在理論上可以證明,對于過程控制的典型對象──“一階滯后+純滯后”與“二階滯后+純滯后”的控制對象,PID控制器是一種最優控制。PID調節規律是連續系統動態品質校正的一種有效方法,它的參數整定方式簡便,結構改變靈活(PI、PD、…)。為了克服反應釜溫度的時間滯后問題,本文結合BP神經網絡控制策略,采用基于BP神經網絡的PID控制方法對其進行控制,反應釜溫度能自動跟隨給定的溫度曲線,滿足工藝要求。

1 反應釜溫度控制系統

反應釜按反應的特性可以分為吸熱反應和放熱反應。一般來說,聚合反應屬于放熱反應,而裂變反應屬于吸熱反應。化學上把最終表現為吸收熱量的化學反應叫做吸熱反應。吸熱反應中反應物的總能量低于生成物的總能量。生成物中的化學鍵的能量(鍵能)越強,穩定性越強;能量越弱,穩定性越差。反應釜的操作流程一般包括如圖1所示的四個階段。

圖1中恒溫段是反映工藝的關鍵階段,對于產品質量和產量有著重要的影響,所以提高恒溫段的控制精度是提高產品質量的關鍵。

實際反應過程中常伴有強烈的放熱效應,使反應溫度有所變化。針對反應釜溫度控制的特點,本文采用基于BP神經網絡的PID控制方法。

2 基于BP神經網絡的PID控制算法

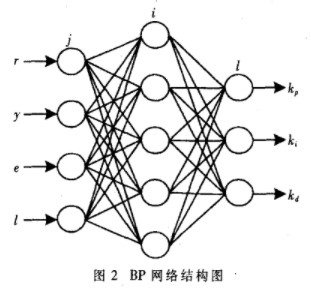

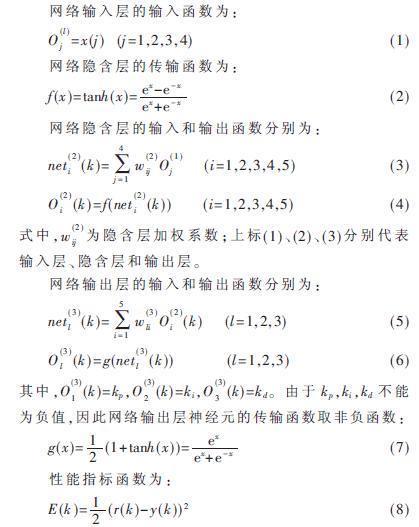

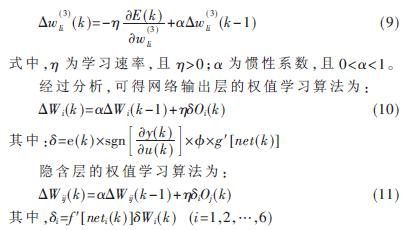

其結構如圖2所示,輸入層神經元的個數取4,分別對應于輸入r、輸出y、誤差e和單位1,隱含層神經元為5個,輸出層神經元分別對應PID控制器的3個可調參數kp、ki、kd。工業生產過程中,對于生產裝置的溫度、壓力、流量、液位等工藝變量常常要求維持在一定的數值上,或按一定的規律變化,以滿足生產工藝的要求。PID控制器是根據PID控制原理對整個控制系統進行偏差調節,從而使被控變量的實際值與工藝要求的預定值一致。不同的控制規律適用于不同的生產過程,必須合理選擇相應的控制規律,否則PID控制器將達不到預期的控制效果。PID控制器(比例-積分-微分控制器),由比例單元 P、積分單元 I 和微分單元 D 組成。通過Kp, Ki和Kd三個參數的設定。PID控制器主要適用于基本線性和動態特性不隨時間變化的系統。

按照梯度下降法修正網絡的權系數,并附加一個使搜索快速收斂全局極小的慣性項,修正公式為:

3 仿真研究

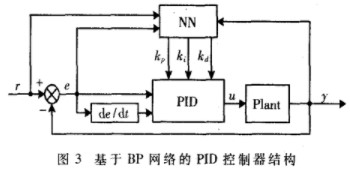

本文設計的基于BP神經網絡的PID控制結構如圖3所示。

針對反應釜的特性,為了使結果具有代表性,取被控對象時變參數的非線性被控對象的數學模型為:

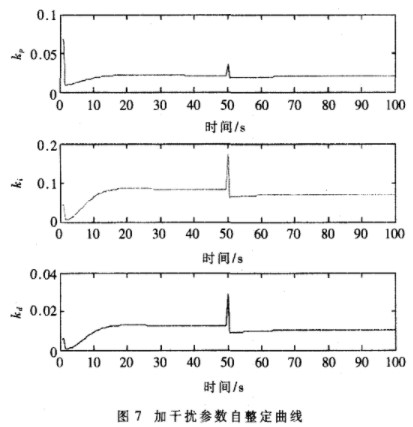

在第100個采樣時刻,控制器加外部干擾0.20時,仿真結果分別如圖6、圖7所示。

從以上圖中可以看出,與傳統PID算法相比,基于BP神經網絡的PID控制算法的超調量幾乎為0,穩定速度快,而且能夠隨著系統參數的變化自動調整PID控制參數。當在第100個采樣時刻時控制器加外部干擾0.20時,基于BP神經網絡的PID控制算法中的PID參數隨之進行了調整,從而在系統受到外部干擾時影響很小,很快再次達到穩定。

由于反應釜過程的時變、非線性等特點,本文結合神經網絡超強的自學習和非線性逼近能力,提出了基于BP神經網絡的PID控制算法。此算法可保證系統輸出響應快、超調量小、調整時間短、控制精度高,而且具有較強的適應內部參數變化和抗外部干擾的能力。通過對反應釜溫度仿真實驗控制,驗證了這種控制方法的有效性,并通過對比可知其性能明顯優于常規的PID算法。

-

控制系統

+關注

關注

41文章

6548瀏覽量

110495 -

神經網絡

+關注

關注

42文章

4765瀏覽量

100559 -

PID

+關注

關注

35文章

1471瀏覽量

85300

發布評論請先 登錄

相關推薦

天意達化工反應釜自動控制系統

基于神經網絡的庫存控制系統

基于BP神經網絡的PID控制器參數優化方法

采用基于BP神經網絡的PID控制方法實現反應釜溫度控制系統的設計

采用基于BP神經網絡的PID控制方法實現反應釜溫度控制系統的設計

評論