1引言

為減少洪澇災害,我國在大江大河流域建設了許多電力排灌站。一般電力排灌站設計為固定揚程。在洪澇期間,外江水位超過設計揚程時,泵站被迫停機,使內河漬水不能及時排出,給國家和人民財產帶來嚴重損失。如果此時能使電機超同步運行如提速5%,則水泵揚程可提高10%左右,這可在很大程度上解決水泵因外江水位過高而被迫停機的問題,減少內河澇災損失。因此實現此類電機的超同步運行具有很大的社會與效益。

由于泵用電動機定子側供電電壓為高壓,在定子側采用變頻調速時,調速設備價格昂貴,且升速受供電電壓限制。如采用雙饋調速,則因泵機要求調速范圍有限(僅為±10%),變頻設備容量比在定子側調速要小得多,經濟上合算。采用雙饋調速的另一個重要優點是:它從電網吸收的無功功率可通過調節勵磁電流的大小及相位進行調整,即電機的功率因數可調,還可進相運行。由于該類泵站機組數量大,所以采用此技術以后,對節約電能及改善當地電網功率因數將起到重要作用。

交流勵磁雙饋調速電機轉子變頻器既可選用交直交變頻器,也可選用交交(AC/AC)變頻器。由于交交變頻器低頻運行時性能優于交直交變頻器,因此泵站電機雙饋調速采用交交變頻是十分合適的。本文介紹采用三相零式交交變頻、以16位單片機為控制核心并采用現場可編程芯片作為存儲器與邏輯電路實現的調速系統設計方案,提出了以期望的功率因數為參數、對轉速進行反饋調節時轉子電流幅值、相位等給定值的計算方法,給出了系統的軟硬件設計。

2系統結構

雙饋調速系統由線繞電機M、勵磁變壓器T、交交變頻器及控制電路等構成。系統結構如圖1所示。

圖1泵站雙饋電機交流勵磁調速系統框圖

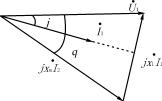

圖2電機矢量關系

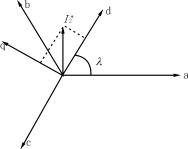

圖3兩相到三相矢量變換示意圖

交交變頻主電路在控制電路作用下實現向電機轉子供電(超同步運行)或將轉子能量回饋到電網(低同步運行)。為使轉子電流較為平滑、限制誤觸發瞬時短路電流,主電路中加入了平衡電抗器LP。

控制電路主要完成定子功率因數、轉子電流及轉速等檢測,并依據給定轉速、功率因數與相應實際值的差別,根據反饋控制的基本思想,按照一定的控制算法,計算轉子供電頻率、電流幅值與相位的期望值,進而確定各晶閘管的觸發角以實現對晶閘管的控制。實現系統在給定轉速(ω*)和給定功率因數角(φ*)附近的穩定運行。

對于既定形式的主電路,其參數可依據電機基本數據如額定功率、輸入電壓、轉子感應電勢,及調速范圍要求等來確定。

3控制方法

如前所述,改變轉速是通過調節轉子的供電參數來實現的,即通過控制轉子的供電頻率、轉子電流的幅值與相位來調速。

3.1轉子供電頻率

設ω1為同步轉速對應的電源角頻率,ω為電機實際轉速對應的電角頻率,ωS為轉子供電角頻率。則穩態時有:

ωS=ω1-ω

當實際轉速和期望轉速不同時,可調整轉子供電頻率使實際轉速向期望值靠擾。為使電機轉速平穩變化,采用下式計算轉子供電頻率的給定值ωS*:

ωS*=ω1-αω*-(1-α)ω

這里0<α≤1,α可隨轉速變化有所改變,特別是當實際轉速接近期望轉速時,可取α=1。

3.2轉子電流幅值與相位設穩態時定子電壓空間矢量為,定子電流空間矢量為,轉子電流空間矢量為,不記定子電阻影響,有[4](1)

如果控制系統的功率因素角φ(超前φ記為負值,滯后為正)具有期望值φ*,并在運行中保持不變,則調節定子電流大小即可調節輸出有功大小,從而也可調節轉速。反過來,當對速度進行反饋調節時,速度調節器的輸出可認為是定子電流大小的期望值I1*。為保證實際功率因素角φ=φ*,應選擇轉子電流幅值與相位,使得對期望的I1*及φ*,電機矢量關系式(1)成立。

由圖2可知:

xmI2sinθ=x1I1cosφ

U1-x1I1cosφ=xmI2cosθ故選轉子電流幅值、與夾角θ的期望值分別為:I2*=θ*=arcsin

當φ*=0時,定子只從電網吸收有功功率,在泵機提速時可充分利用電機容量。

3.3三相轉子電流給定值計算由I2*及θ*易計算出轉子電流期望值在dq軸分量:=I2*cosθ*=-I2*sinθ*

已知定子供電角頻率為ω1,期望的轉子電流角頻率為ωs*,采用兩相到三相的旋轉變換,如圖3所示可求得轉子三相電流的給定值ia*、ib*、ic*:式中:λ=ωs*t。

采用反饋控制方法,可實現實際轉子電流的跟蹤控制。

轉速調節器可采用常用的比例積分調節器,調節器參數可根據系統響應現場進行調整。

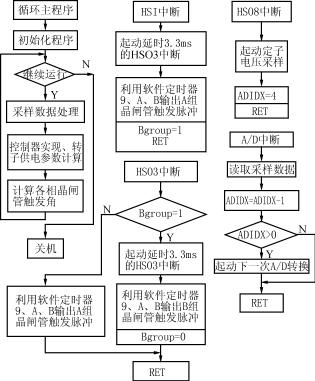

圖5軟件框圖

4控制電路的硬件、軟件實現

由于控制電路需要對轉子電流幅值、相位進行非線性計算,采用計算機控制是適宜的。考慮到計算量較大且要求計算速度快,因此控制電路采用Intel公司的16位單片機80C196KC[5]為控制核心來實現。

由交交變頻主電路圖可知,轉子繞組電流為正時,應由正組晶閘管導通供電,反之由反組晶閘管導通供電。連接到同一相轉子繞組的正反組晶閘管不應該同時導通,否則會造成電源短路,損壞變流設備。因此應根據轉子繞組電流的極性來輸出或封鎖正反組晶閘管的觸發脈沖。同理,由于晶閘管關斷需要一定時間,在轉子繞組電流過零時,應封鎖該組的所有觸發脈沖。另外,當檢測到過流等嚴重故障時,也應封鎖觸發脈沖。為提高系統工作的可靠性,設計時從軟件、硬件兩方面實現了脈沖封鎖邏輯。

現場可編程器件PSD813F1內含128k的主快閃存儲器,32k的電可擦除存儲器及2k隨機存儲器,內有多達72根輸入線的可編程邏輯陣列及其他硬件。使用一片PSD813F1即可滿足控制電路對多種類型存儲器及主要邏輯功能的要求[6]。

檢測電路將定子電壓、定子電流及轉速、轉子電流經隔離、濾波與變換后,變成0~5V的電壓信號,由80C196進行采樣處理。同時,檢測電路通過比較等形成轉子各相電流的過零與正負極性信號,這些信號直接送PSD813F1,經其內部可編程的與或邏輯操作,完成對晶閘管觸發脈沖的輸出與封鎖控制。

液晶顯示與鍵盤輸入由一片89C51控制,89C51與80C196KC之間采用串行通信聯系。

控制電路結構框圖如圖4所示。

系統軟件設計的核心是轉速、轉子電流閉環控制的實現,主要包括循環執行的主程序與中斷程序設計兩部分。軟件框圖如圖5所示。

在主程序中完成采樣數據處理、轉速控制器的程序實現、轉子供電參數給定值的計算、轉子電流控制器實現及晶閘管觸發角的計算等。并根據運行按鈕的狀態來判斷是否終止程序的運行。

中斷程序主要包括:

(1)軟件定時及模數轉換中斷

80C196KC中A/D轉換一次只需約20μs微秒,間隔200μs可保證將定子電壓、定子電流、轉子兩相電流采樣一遍。程序設計時采用軟件定時器(HSO8)產生中斷,在每隔200μs一次的中斷程序中起動A/D轉換,利用A/D中斷對上述電量依次進行采樣,保存采樣結果,由主程序處理采樣數據。

(2)定時器1溢出—轉速測量中斷

轉速測量使用光電編碼器,編碼器輸出的脈沖信號經整形后直接送80C196KC的定時器2時鐘輸入端,利用定時器1溢出中斷讀取定時器2的記數,并復位定時器2,由主程序根據定時器2的記數計算轉速。(3)HSIHSO輸出觸發脈沖中斷

晶閘管觸發脈沖的輸出時刻與轉子A相電源的過零點密切相關。硬件設計時將轉子A相電源的過零信號送HSI2輸入端,電源過零觸發HSI中斷,在HSI中斷程序中完成A組晶閘管觸發脈沖的輸出,同時起動延時3.3ms的HSO中斷,再在中斷程序中依次完成B、C組晶閘管觸發脈沖的輸出。

5結語

由于雙饋調速所用變頻器的容量與轉差率成正比,因此雙饋調速在電機功率大、調速范圍窄的場合具有明顯優勢,特別是在泵類負載調速系統中具有廣闊應用前景。本文提出的方案綜合了速度與無功調節的需要,控制結構簡明,具有推廣應用價值。

-

單片機

+關注

關注

6032文章

44525瀏覽量

633260 -

存儲器

+關注

關注

38文章

7455瀏覽量

163623 -

電動

+關注

關注

2文章

273瀏覽量

26423 -

變頻器

+關注

關注

251文章

6510瀏覽量

144296

發布評論請先 登錄

相關推薦

泵站電機的交流勵磁雙饋調速系統的設計方案介紹

泵站電機的交流勵磁雙饋調速系統的設計方案介紹

評論