在新能源及新能源汽車運用中,電容器在能源控制、電源管理、電源逆變以及直流交流變換等系統中是決定變流器壽命的關鍵元器件。變流技術在上述系統中普遍得到運用,然而在逆變器中直流電作為輸入電源,需通過直流母線與逆變器連接,該方式叫作DC-Link 或直流支撐。因逆變器在從DC-Link得到有效值和峰值很高的脈沖電流的同時,會在DC-Link上產生很高的脈沖電壓使得逆變器難以承受。

所以需要選擇DC-Link電容器來連接,一方面以吸收逆變器從DC-Link端的高脈沖電流,防止在DC-Link的阻抗上產生高脈沖電壓,使逆變器端的電壓波動處在可接受范圍內;另一方面也防止逆變器受到DC-Link端的電壓過沖和瞬時過電壓的影響。

1概念理解

1.1薄膜電容

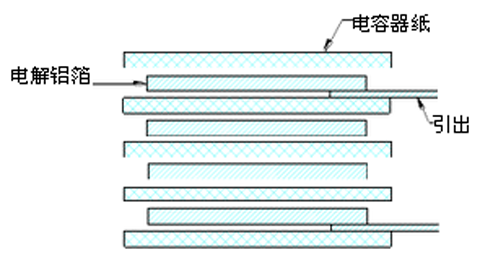

以金屬箔當電極,將其和聚乙酯,聚丙烯,聚笨乙烯或聚碳酸酯等塑料薄膜,從兩端重疊后,卷繞成圓筒狀的構造之電容器即薄膜電容。而依塑料薄膜的種類又被分別稱為聚乙酯電容(又稱Mylar電容),聚丙烯電容(又稱PP電容),聚苯乙烯電容(又稱PS電容)和聚碳酸電容。主要有無極性,絕緣阻抗很高,頻率特性優異(頻率響應寬廣),而且介質損失很小。基于以上的優點,所以薄膜電容器被大量使用在模擬電路上。尤其是在信號交連的部分,必須使用頻率特性良好,介質損失極低的電容器,方能確保信號在傳送時,不致有太大的失真情形發生。在所有的塑料薄膜電容當中,又以聚丙烯(PP)電容和聚苯乙烯(PS)電容的特性最為顯著,當然這兩種電容器的價格也比較高。然而音響器材為了提升聲音的品質,所采用的零件材料已愈來愈高級,價格并非最重要的考量因素,所以PP電容和PS電容被使用在音響器材的頻率與數量也愈來愈高。

圖片說明:薄膜電容

1.2電解電容

電解電容器通常是由金屬箔(鋁/鉭)作為正電極,金屬箔的絕緣氧化層(氧化鋁/鉭五氧化物)作為電介質,電解電容器以其正電極的不同分為鋁電解電容器和鉭電解電容 器。鋁電解電容器的負電極由浸過電解質液(液態電解質)的薄紙/薄膜或電解質聚合物構成;鉭電解電容器的負電極通常采用二氧化錳.由于均以電解質作為負電極(注意和電介質區分),電解電容器因而得名。其單位體積的電容量非常大、額定的容量可以輕易做到幾萬μf甚至幾f(但不能和雙電層電容比)以及價格低占有很大的優勢。因為電解電容的組成材料都是普通的工業材料,比如鋁等等。制造電解電容的設備也都是普通的工業設備,可以大規模生產,成本相對比較低。

圖片說明:電解電容

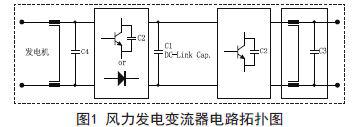

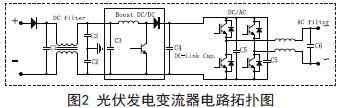

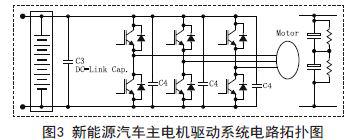

為新能源(含風力發電和光伏發電)以及新能源汽車電機驅動系統中DC-Link電容器的運用示意圖圖1、2.

圖1為風力發電變流器電路拓撲圖,其中C1為DC-Link(一般整合到模塊上),C2為IGBT吸收,C3為LC濾波(網側),C4轉子側DV/DT濾波。圖2為光伏發電變流器電路拓撲圖,其中C1為DC濾波,C2為EMI濾波,C4為DC-Link,C6為LC濾波(網側),C3為DC濾波,C5為IPM/IGBT吸收。圖3為新能源汽車系統中主電機驅動系統,其中C3為DCLink,C4為IGBT吸收電容。

在上述提到的新能源領域運用中,DCLink電容作為一個關鍵器件,不管是在風力發電系統、光伏發電系統還是在新能源汽車系統中都要求高可靠性及長壽命,其選型顯得尤為重要。下面介紹薄膜電容與電解電容的特性對比及在DC-Link電容運用中兩者的分析對比:

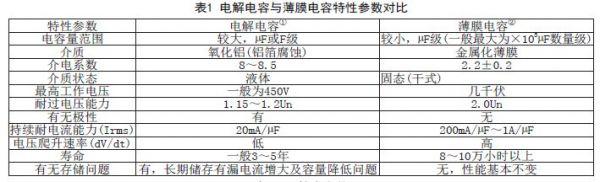

2.特性對比

2.1 薄膜電容

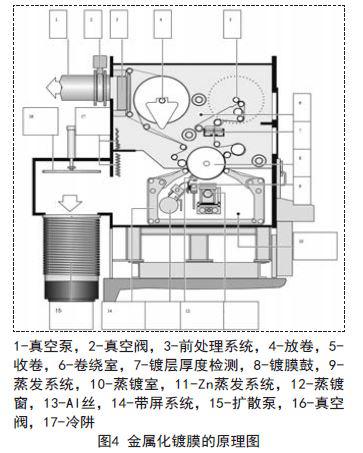

首先介紹薄膜金屬化的原理,薄膜金屬化技術的原理:在薄膜介質表面蒸鍍上足夠薄的金屬層,在介質存在缺陷的情況下,該鍍層能夠蒸發并因此隔離該缺陷點起到保護作用,這種現象被稱作自愈。圖4為金屬化鍍膜的原理圖,蒸鍍前薄膜介質先進行前期處理(電暈或其他方式)以便金屬分子能夠附著在上面。金屬通過在真空狀態下高溫溶化蒸發(鋁的蒸發溫度1400攝氏度~1600攝氏度,鋅的蒸發溫度400攝氏度~600攝氏度),當金屬蒸氣遇被冷卻的薄膜后凝結在薄膜表面(薄膜冷卻溫度-25攝氏度~-35攝氏度),從而形成金屬鍍層。金屬化技術的發展提高了單位厚度的薄膜介質的介電強度,干式技術脈沖或放電運用電容設計可以達到500V/μm,直流濾波運用電容設計可以達到250V/μm.DC-Link電容屬于后者,根據IEC61071對于電力電子運用電容的要求可以承受較為苛刻的電壓沖擊,可以達到2倍的額定電壓。因此使用者只需考慮其設計所需的額定工作電壓就可以了。金屬化薄膜電容器具有較低的ESR,使其能承受較大的紋波電流;較低的ESL滿足逆變器的低電感設計要求,減少了開關頻率下的震蕩效應。

薄膜介質的質量、金屬化鍍層質量、電容器設計及制造過程工藝決定了金屬化電容器自愈特性的好壞。Faratronic生產的DC-Link電容用的薄膜介質主要為OPP薄膜。

2.2 電解電容

電解電容使用的介質為鋁經過腐蝕形成的氧化鋁,介電常數為8~8.5,工作的介電強度約為0.07V/A(1μm=10000A),按照計算對于900Vdc的電解電容需要的厚度為12000A.然而要達到這樣的厚度是不可能的,因為為了獲得好的儲能特性所用鋁箔要進行腐蝕形成氧化鋁膜,表面會形成許多凹凸不平的曲面,鋁層厚度會降低電解電容的容量系數(比容)。另一方面,低電壓的電解液電阻率為150Ωcm,高電壓(500V)的電解液的電阻率則達到5kΩcm.

電解液較高的電阻率限制了電解電容所能承受的有效值電流,一般為20mA/μF.

基于上述原因電解電容的設計最高電壓典型值為450V(有個別廠家設計600V)。

因此,為了獲得更高的電壓必須用電容器串聯實現,然而因各個電解電容的絕緣電阻存在差異,為了平衡各串聯電容的電壓,各電容必須連接一個電阻。此外,電解電容為有極性器件,當施加反向電壓超過1.5倍Un時,會發生電化學反應。當施加的反向電壓時間足夠長,電容將發生爆炸,或冒頂電解液將外溢。為了避免該現象發生,使用的時候要在每個電容旁并上一個二極管。除此之外,電解電容的耐電壓沖擊特性,一般為1.15倍Un,好的可以達到1.2倍Un.這樣設計師在使用時就不但要考慮穩態工作電壓大小,而且還要考慮其沖擊電壓大小。

綜上所述,可以得出薄膜電容與電解電容如下特性對比表,見表1.

3.運用分析

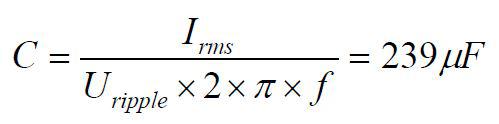

DC-Link電容作為濾波器要求大電流和大容量設計。如圖3提到的新能源汽車主電機驅動系統就是一個例子。在該運用中電容起到退耦作用,電路特點工作電流大。薄膜DC-Link電容具有較大優勢,能承受較大的工作電流(Irms)。以50~60kW新能源汽車參數為例,參數如下:工作電壓330Vdc,紋波電壓10Vrms,紋波電流150Arms@10KHz.

那么最小電容量計算為:

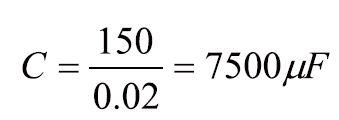

這樣對于薄膜電容設計很容易實現。假設采用電解電容,如果考慮20mA/μF,那么為了滿足上述參數, 計算電解電容最小的容值為:

這樣需要多個電解電容并聯獲得該容值。

在過電壓運用場合,如輕軌、電動巴士、地鐵等,考慮這些動力通過受電弓連接到機車集電弓,在運輸行進過程中受電弓與集電弓的接觸是間續的。當兩者不接觸時通過DC-Link電容進行支撐供電,當兩者接觸恢復時過電壓就會產生。最壞的情況是斷開時由DC-Link電容完全放電,此時放電電壓等于受電弓電壓,當恢復接觸時,其產生的過電壓幾乎就是額定工作時的2倍Un.對于薄膜電容DC-Link電容可以處理不需額外考慮。如果采用電解電容,過電壓為1.2Un .以上海地鐵為例,Un=1500Vdc,對于電解電容要考慮電壓為:那么要用6個450V的電容進行串聯連接。若采用薄膜電容設計在600Vdc到2000Vdc,甚至3000Vdc都容易實現。此外,在電容完全放電情況下能量在兩電極間形成短路放電,產生很大沖擊電流通過DC-Link電容,通常電解電容很難滿足要求。

另外,相對于電解電容DC-Link薄膜電容器通過設計可以達到很低的ESR(通常低于10mΩ,更低的<1mΩ)和自感LS(通常低于100nH,有的可以低于10或20nH)。這樣在運用時DC-Link薄膜電容器可直接安裝到IGBT模塊,可以把母線整合到DC-Link薄膜電容器中,因此采用薄膜電容器則不再需要專門的IGBT吸收電容,為設計者節約了一筆不小的費用。表2和表3為Faratronic C3A和C3B部分產品的技術參數。

4.結論

作為直流支撐濾波用電容,DC-Link 電容早期考慮到成本及尺寸因素大部分選擇電解電容。然而電解電容受到耐壓、電流承受能力(相對薄膜電容ESR高很多)等因素的影響,為了獲得大容量和滿足高壓使用要求,則必須要用多個電解電容進行串、并聯。另外考慮到電解液材料的揮發,所以要定期進行更換,新能源運用一般要求產品壽命要達15年,那么在這段時間內必須更換兩到三次,因而在整機售后服務方面存在不小的費用和不方便性。隨著金屬化鍍膜技術及薄膜電容器技術的發展,采用安全膜蒸鍍技術已經可以用超薄OPP膜(最薄2.7μm,甚至2.4μm)生產出電壓450V到1200V甚至更高電壓的大容量直流濾波電容。另一方面通過DC-Link電容與母排整合,使得逆變器模塊設計更加緊湊,大大降低了電路的雜散電感使電路更加優化。

以此同時,薄膜電容制作成本在不斷下降,相比電解電容更凸顯其經濟性,在要求工作電壓高、承受高紋波電流(Irms)、有過電壓要求、有電壓反向現象、處理高沖擊電流(dV/dt)以及長壽命要求的電路設計中,選擇DC-Link薄膜電容替代電解電容將成為設計者今后設計選擇的一種趨勢。

-

電容器

+關注

關注

63文章

6101瀏覽量

98448 -

電源管理逆變器

+關注

關注

0文章

1瀏覽量

651

發布評論請先 登錄

相關推薦

薄膜電容如何拔高OBC性能?

薄膜電容壞了會怎么樣_薄膜電容與電解電容的區別

替代電解電容的DC-Link薄膜電容在電路設計中的應用分析

替代電解電容的DC-Link薄膜電容在電路設計中的應用分析

評論