物流是生產制造及其供應鏈的重要保障。據統計,產品從原材料到成品,生產加工所占用的時間僅僅只有10%,而90%消耗在倉儲、搬運、包裝、運輸、配送等物流環節中。揀選作業作為物流作業的重要內容,也是生產制造及其供應鏈過程中的重要作業形式。隨著制造方式和組織形態的變化,揀選技術也在不斷推陳出新,變革升級。

由于工業生產制造的組織模式多種多樣,比如大規模流水線制造、多品種小批量個性化定制、離散柔性制造、智能制造等等,其物流的組織方式也不一樣,相應各揀選環節的揀選技術也不一樣,甚至千差萬別,具有十分顯著的面向制造需求特征。

比如在大規模流水線制造中,物流的組織方式大多是標準化流程組織,涉及揀選作業比較固定和規范,比較容易實現自動化揀選。而在多品種小批量個性化定制和離散柔性制造模式中,訂單的內容、數量和時間都會發生變化。因此,面向個性化定制和柔性制造的揀選作業也在不斷演化,新專利、新技術、新產品、新系統層出不窮。在智能制造快速發展的今天,揀選技術也在向自動化和智能化方向發展。

揀選作業的功能與分類

據國家標準物流術語(GB/T18354-2016)定義,揀選(OrderPicking),是指根據訂單或出庫單的要求,從其存儲場所揀出物品的作業。

而文獻中對揀選作業的定義也有些微不同。一般認為,揀選作業是指根據訂單或者出庫單的要求,從貨位上把物品揀取出來,并將其送到指定位置放好的全過程。

根據揀選作業的定義,可以看出,揀選功能的一般性描述就是:1)將指定的物品(名稱、規格、型號、數量等)從儲位揀出;2)送到指定位置;3)放置好。無疑,揀出作業是揀選過程最核心的功能。

由于揀選過程中揀出和放置作業與所操作的對象密切相關,和作業環境密切相關,因此,揀選作業常常可以分為:人工揀選、機器揀選和人機協同揀選。限于篇幅,有關這種分類的具體細節,在此不展開。

從揀選過程涉及的物品搬運或者說輸送方式角度,揀選作業又可以分為:人到貨、貨到人,以及貨到機器。限于篇幅,有關這方面的具體細節,在此也不展開。

在制造過程中,揀選作業可能出現在生產制造的倉儲、加工、裝配等多個環節。根據揀選所處的生產環節,可以將揀選作業分為兩類。

(1)倉儲揀選

倉儲作業是保障生產制造各環節所需物料及時、準確、有效供給的重要手段,也是各制造企業一直試圖削減成本的關鍵環節。揀選是倉儲作業最核心最占成本的作業單元。如圖1所示為人工倉儲揀選示意圖。

據文獻報道,在經典的倉儲作業中,揀選作業約占倉庫運營成本的30%-50%,揀選人員數量約占倉儲作業人員數量的60%以上,而揀選人員70%的作業時間在移動,30%的作業時間是用于揀選物品。這也是為什么近年來“貨到人”揀選方法備受關注,并出現了“貨到機器”研究趨勢的原因所在。而為了不斷提高揀選效率,同時滿足柔性制造和個性化定制制造的需求,人們歸納出了“基于訂單的揀選(SingleOrderPicking)”、“基于批量的揀選(BatchPicking)”和“基于流程的揀選(FlowPicking)”三種主要的揀選技術。也有專家學者總結為“摘果式揀選”和“播種式揀選”技術。

(2)線邊揀選

生產制造的每一個加工環節以及上下加工工序間的轉換都離不開物料的組織。因此,線邊揀選是必不可少的生產物流作業過程。根據生產制造的組織形式不同,可以分為:離散制造線邊揀選、流水線制造線邊揀選和單元制造線邊揀選等。如圖2、3所示。

和倉儲揀選不同,線邊揀選的作業對象相對單一,搬運距離相對短,作業人員/設備相對少。但是線邊揀選直接關系到加工的效率和質量,也是在制品庫存的重要因素和生產周期的重要占時成分。因此,線邊揀選受到制造企業的高度重視。一些龍頭的制造企業比如汽車制造企業,將線邊揀選外包給專業的物流公司。很多公司針對線邊揀選開展技術革新和改造,創造出專用的小型貨架、料箱,以及RFID、PTL等揀選輔助裝置,甚至自動化立體倉庫。

由于線邊揀選技術和裝置具有行業和企業特色,和制造工藝及環境甚至企業文化密切相關,這里不做詳細介紹。

面向制造的倉儲揀選技術

從圖4可見,揀選作業受生產訂單的驅動,受倉儲布局的制約,而整個過程訂單下達及匯聚生成揀貨策略輸出揀貨單規劃揀貨路徑揀貨集中審核送線邊受企業的生產組織模式的調度。倉庫在接到ERP系統的出貨指令后,WMS會根據生產調度需求,選擇揀貨策略(技術):“基于訂單的揀選”、“基于批量的揀選”和“基于流程的揀選”。

基于訂單的揀選,或者說摘果式揀選,是最基本的揀選方式。WMS會將每一個客戶的訂單,根據倉庫布局(貨物儲存布局)分解成揀貨單,分派給不同區域的揀貨員,并生成揀貨路徑。揀貨員揀取貨物后,送到集中區域合并,復核后交由下一個配送流程,送交生產線邊。

基于批次的揀選,或者說播種式揀選,是為了進一步提升揀選效率,降低揀貨強度而提出的一種揀選策略(技術)。接到ERP指令后,WMS會將若干訂單匯總,將相同的物品進行合并,再根據倉庫布局(貨物儲存布局)編制揀貨單,分派給不同區域的揀貨員,并生成揀貨路徑。揀貨員揀取貨物后,送到集中區域。在該區域,根據生產組織需要,可以按照訂單再次揀選組合,也可以直接復核后交由下一個配送流程,送交生產線邊。

基于流程的揀選和基于批次的揀選相似,不同之處在于,WMS會匯聚當前生產流程中所有的訂單(比如一天的訂單),進行訂單的合并和分解,形成揀貨單。

隨著個性化定制需求的日益增長,生產組織向更為柔性可重組方向發展。因此,揀選技術也在不斷進化,產生了一種組合“基于訂單的揀選”和“基于批次的揀選”的新方式,我們把它定義為“動態組合揀選”技術。該技術在正常生產條件下,根據生產節拍,選定批次大小,按照批次進行揀選作業。當有緊急訂單或者特殊訂單到達時,按照“訂單揀選”方式實時響應出入庫需求。

智能揀選技術

根據圖4所示的揀選流程,揀選技術的智能化可以從幾個方面入手。1)揀貨方法的智能化,比如機器揀選,以及RFID、VR、二維碼、PTL等輔助揀貨方法;2)物品輸送技術,比如可以采用堆垛機、AGV、輸送帶等方式。如圖5是一種基于Kiva機器人的貨到人倉儲布局示意圖。在該場景中,Kiva機器人在接到揀貨指令后,找到指定的貨架,并將該貨架運送到指定的揀選臺(W1-W4),供揀貨員揀貨。

智能揀選的第三個途徑就是訂單的處理和揀貨策略的選取。在傳統的訂單分拆、物品合并的算法基礎上,基于大數據和優化技術的方法正逐步得到應用。

智能揀選的第四個途徑就是輸出揀貨單。在如圖5所示的多Kiva機器人和多揀選臺場景中,將揀貨單分派給哪個機器人、哪個揀選臺,是影響揀選效率的關鍵因素。目前的方法主要有動態規劃法、博弈、合同網法等。如圖6就是筆者團隊提出的一種基于合同網算法的訂單派發流程,其中,招標方為派單方,投標方為Kiva機器人和揀選臺。

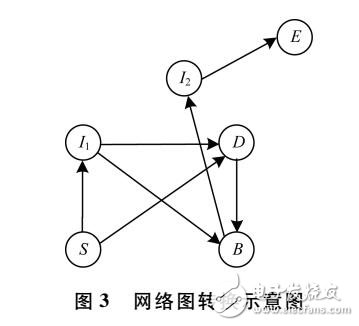

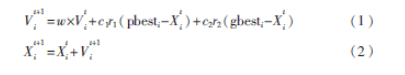

智能揀選的第五個途徑就是物品的輸送路徑規劃。堆垛機和輸送帶都是采用固定路徑輸送,而AGV的路徑則可能根據貨物輸送的源點和目的地,以及道路狀況,進行路徑規劃。路徑規劃的方法很多,比較經典的是A*算法,也可以借用TSP問題模型進行優化求解。當AGV數量較多時,路徑規劃會變得非常復雜,這時可以采用群體機器人協同調度技術,也可以采用網絡流理論和圖論等進行建模優化。

責任編輯:gt

-

RFID

+關注

關注

387文章

6111瀏覽量

237438 -

機器

+關注

關注

0文章

779瀏覽量

40691

發布評論請先 登錄

相關推薦

路徑規劃用到的人工智能技術

電力企業倉儲物流整體解決方案

智能倉儲在物流行業的解決方案

視覺機器人作業路徑規劃系統

基于邏輯程序的調機路徑規劃研究

淺談關于PSO算法路徑規劃的研究

倉儲作業揀選技術的流程及路徑規劃研究

倉儲作業揀選技術的流程及路徑規劃研究

評論