無刷直流電機是在有刷直流電機的基礎上發展起來。1955年,美國的D.Harrison等人首次申請用晶體管換向電路代替有刷電機機械電刷的專利,標志這現代無刷直流電機的誕生。

相對于有刷電機,無刷直流電機采用電子換向代替了機械換向,轉速高,輸出功率大,壽命長,散熱好,無換向火花,噪聲低,可在高空稀薄條件下工作,廣泛應用在要求大功率重量比、響應速度快、可靠性高的隨動系統中。

隨著DSP數字控制芯片功能和速度的提高,以數字信號處理器為核心的控制電路和嵌入式控制軟件將代表無刷直流電機控制的發展方向。無刷直流電機必須和電子換向器、位置反饋器配套使用,控制更加靈活,當同時導致控制硬件、算法復雜度增加。

在無刷直流電機控制系統設計過程中利用數學仿真分析手段,可以更好的掌握系統的動態特性,驗證電路設計是否正確,元器件、控制參數選擇匹配是否合理,從而更加有效地進行系統設計。

本文利用Synopsys公司的電力電子仿真軟件Saber建立了無刷直流電機的控制系統的仿真分析模型,對該控制系統中的位置傳感器、電子換向器、三相逆變電路進行研究與分析,完成仿真模型的搭建、功能驗證和性能分析,最后利用整體模型進行系統的仿真試驗。

1 電機控制系統總體

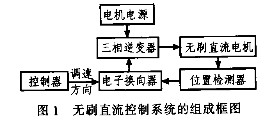

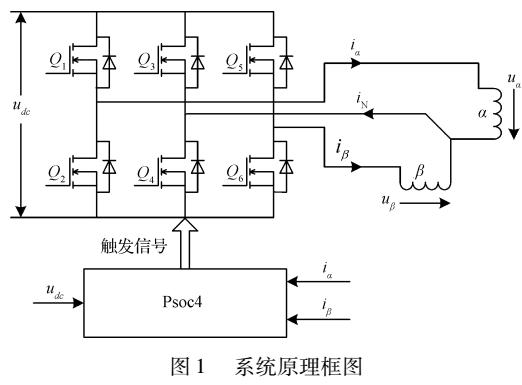

無刷直流控制系統的組成框圖如圖1所示。

在無刷直流電機控制系統中,控制器根據控制策略產生電機速度調節、轉向控制信號,采用位置檢測器產生代表電機轉子的位置信號,電子換向器對轉子位置信號、電機調速和方向控制信號進行邏輯綜合,產生相應的開關信號,開關信號以一定的順序觸發逆變器中的功率開關管,將電源功率以一定的邏輯關系分配給電機定子的U、V、W三相繞組,使電機產生持續轉矩。下面將詳細介紹無刷電機控制系統各部分的設計和建模仿真。

1. 1 電機位置傳感器的建模

位置檢測器在直流無刷電動機中檢測轉子磁極位置,為邏輯開關電路提供正確的換向信息,即將轉子磁鋼磁極的位置信號轉化為電信號,控制定子繞組換向。

本文采用霍爾傳感器進行電機轉子磁極位置的測試。3個霍爾傳感器定子在空間位置上呈120°均勻分布,霍爾轉子為電機的永磁轉于磁極。隨著轉子的旋轉,永磁轉子的N-S極交替變換,3個霍爾位置傳感器感應轉子磁場的變化輸出霍爾信號HA、HB、HC,這3個信號不同的編碼組合代表電機轉子的不同位置。

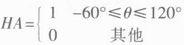

根據霍爾傳感器的物理安裝位置,3相霍爾信號HA、HB、HC與轉子磁極電氣角度θ的關系式如下:

其中,-180°≤θ≤180°

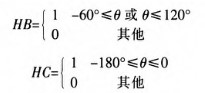

建立電機霍爾傳感器的仿真分析模型,然后進行仿真分析。當電機的極對數為2時,對應不同的電機轉子轉角Angle,輸出霍爾信號HA、HB、HC的仿真結果如圖2所示。

在圖中可以看到,一個電氣周期內,3相霍爾位置傳感器有6種組合的編碼狀態,分別為:101、100、110、010、011、001;當電機正轉時,HA、HB、HC編碼組合依次為:011->001->101->100->110->010->011,電機反轉時HA、HB、HC編碼組合依次為:010->110->100->101->001->011->010。

1. 2 電子換向器建模

電子換向器的主要功能根據電機位置傳感器產生的霍爾位置信號HA、HB、HC、電機轉向控制信號DIR和電機轉速調節信號PWM產生控制6個功率管開通與關斷的控制信號S1、S2、S3、S4、S5、S6。當控制電機DIR信號為“0”時,電機負向轉動;當DIR信號為“1”時,電機正向轉動;PWM信號占空比在0~1.0之間變化,通過控制PWM信號的占空比大小實現電機速度的調節,占空比越大,電機轉速越高。

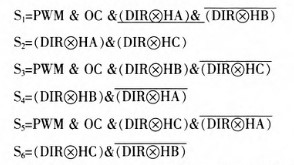

電子換向器的輸出控制邏輯關系如下,PWM信號對半橋的高端管進行調制實現電機調速的目的。

在換向邏輯實現上,為了提高系統的可靠性,采用與門、異或、非門集成邏輯門電路實現電機的邏輯換向。

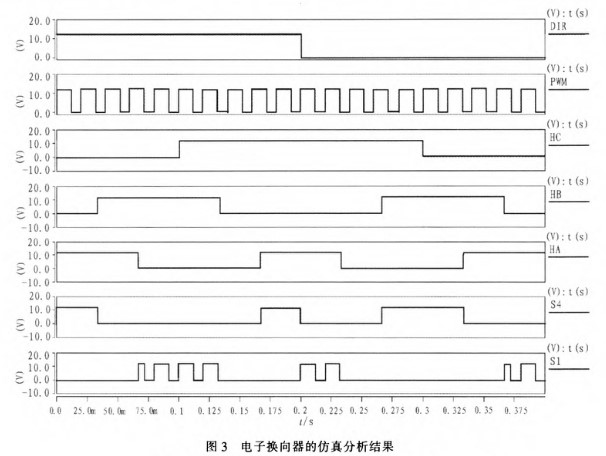

設置PWM占空比為0.6時,電子換向器的仿真分析結果如圖3所示,其中S1、S4為一個半橋的高端管、低端管的控制信號。

在上圖的仿真結果可以看到,同一半橋上的兩個管不能同時導通;PWM調制信號實現了對半橋的高端管的控制。

1.3 三相逆變器電路的建模

逆變電路的作用是接收電子換向器的控制信號,并將之轉化為逆變電路6個功率管的柵極驅動控制信號,通過控制功率管的開通和關斷,將電機電源轉換為可以驅動無刷電機運行的三相交流電U、V和W。

在電機功率驅動電路中,三相逆變橋電路有6個功率管。對于Mosfet功率開關管,其導通的條件時柵-源之間的電壓Ugs大于某個閾值,這個閾值對于不同的功率管是不同的。

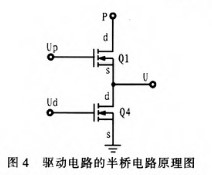

如圖4為一個三相逆變器的半橋電路原理圖。

對于低端的管子Q4,由于其源極(s)接地,所以當控制Q4導通時,只要在Q4的柵極加大于閾值的電壓信號Ud即可;但對于高端的管子Q1,由于其源極電位U是浮動的,僅靠單獨在Q1的柵極上施加電壓信號Up控制Q1導通比較困難。

基于以上分析,功率開關管一般采用直接驅動和隔離驅動兩種方式。對于隔離驅動模式,6個功率開關器件都采用獨立的驅動電路驅動,都需要一組輔助電源,各個電路之間還要互相懸浮,增加了電路的復雜性,可靠性下降。而自舉型功率橋驅動集成電路具有獨立的低端和高端輸入通道,懸浮電壓采用內置自舉電路完成,僅需要一個直流電源,就可輸出半橋功率開關管的驅動脈沖。

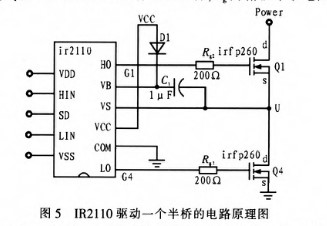

本文三相逆變橋的功率驅動集成電路采用IR美國國際整流器公司生產的專用驅動芯片IR2110,功率開關管選用MOSFKTIRFP260N。IR2110驅動一個半橋的電路如圖5所示。其中,C1、VD分別為自舉電容和二極管,Rg為柵極串聯電阻。

自舉電容C1用來給高端IRFP260N提供懸浮電源。一個半橋的高端管在導通前需要先對自舉電容C1充電,當C1兩端電壓超過閾值電壓,高端管開始導通。自舉電容必須能夠提供功率管導通時所需要的柵極電荷,并且在控制高端管導通期間,自舉電容兩端電壓要基本保持不變。自舉電容過小,導致自舉電容可能有較大的紋波。自舉電容取值一般為0.1~1μF,這里選擇自舉電容值為1 μF。

當高端IRFP260N管開啟時,自舉二極管D1必須承受著和IRFP260N漏極相同的電壓,所以二極管的反向承受電壓要大于母線電壓,并且應該是快恢復二極管,以減少自舉電容向電源的回饋電荷。

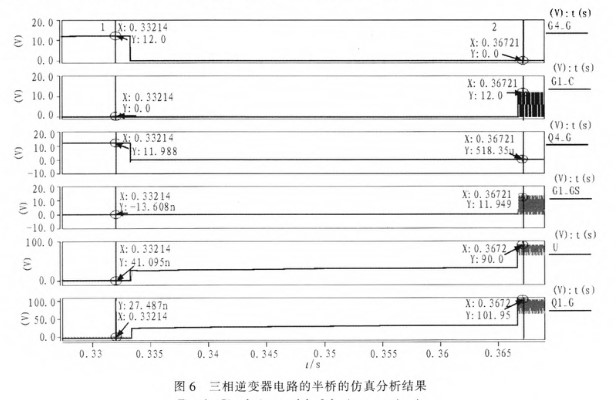

建立逆變器電路的仿真分析模型并進行仿真分析,高端管Q1、低端管Q4的控制信號G1_C、G4_C,Q1管的柵極驅動信號Q1_G,柵源電壓Q1_GS,Q1、Q2的中點電位U,Q4管的柵極驅動電壓Q4_G仿真分析結果如圖6所示。

在圖6中,在時刻“1”,低端Q4功率管的控制信號Q4_C有效,經過驅動集成電路IR2110后,Q2的柵極驅動信號Q2_G為11.988 V,其柵源電壓大于IRFP260的導通閾值,Q2導通,此時Q1管關斷;在時刻“2”,低端Q1功率管的控制信號Q1_C有效,經過IR2110后,Q1的源極電位U為90V,Q1的柵極電位Q1_C被自舉電容升高到101.95V,此時Q1的柵源電壓Q1_GS為11.95V,大于功率管的導通閾值,Q1導通,此時Q2關閉。可以看到,三相逆變器電路的設計可以可靠控制功率管的開通和關斷。

2 系統功能仿真

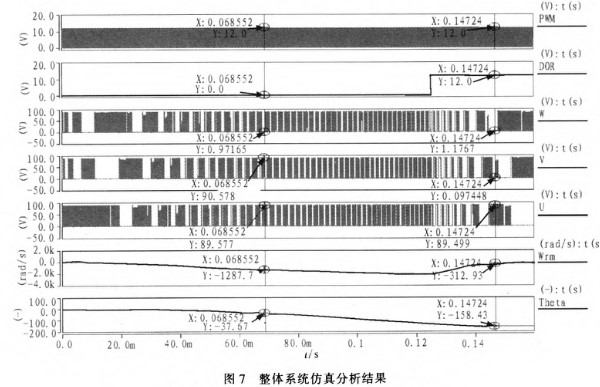

設置無刷直流電機參數如下,2對極,單相繞組電阻為1.65 Ω,繞組電感為1 mH,反電動勢系數ke=0.048,轉子轉動慣量為j=4.189 x10-6 kg*m2。設置PWM占空比為0.6,頻率為10 kHz,對整個電機控制系統進行仿真。三相繞組的電壓U、V、W,電機轉速Wrm,電機轉子機械轉角Theta的仿真分析結果如圖7所示。

由上圖可以看到,由于PWM占空比為0.6,無論正向轉動還是負向轉動,電機均處于加速狀態:當DIR為“0”時,電機向負方向轉動;當DIR為“1”時,電機正向轉動。從結果可以看到,無刷直流電機控制系統工作正常。

3 結論

本文利用仿真軟件Saber完成了無刷直流控制系統的建模與分析,系統仿真試驗證明,控制系統工作正常,仿真精度高,其仿真結果與理論分析相吻合。Matlab/Simulink仿真軟件主要適合電機控制系統研究,Pspice仿真丁具主要適合電力電子電路的分析,Saber軟件包含豐富的電力電子元器件、電機模型庫,運算精度高,同時具備以上兩種分析工具的優點。因此,基于Saber的電機控制系統的仿真分析,可以在掌握系統的動態特性的同時,實現對電路設計的詳細設計和精細分析,對控制策略、算法進行驗證,從而更加有效地進行系統和分系統設計為電機控制系統的應用提供了非常有效的設計手段。

-

控制系統

+關注

關注

41文章

6548瀏覽量

110494 -

電機

+關注

關注

142文章

8938瀏覽量

145123 -

仿真

+關注

關注

50文章

4047瀏覽量

133428 -

PCB設計

+關注

關注

394文章

4671瀏覽量

85301 -

可制造性設計

+關注

關注

10文章

2065瀏覽量

15477 -

華秋DFM

+關注

關注

20文章

3493瀏覽量

4378

發布評論請先 登錄

相關推薦

matlab仿真直流電機與基于Matlab/Simulink的無刷直流電機控制仿真研究

基于Matlab/Simulink的無刷直流電機控制仿真研究

基于Proteus和AVR單片機的無刷直流電機控制系統仿真

DSP在無刷直流電機控制系統仿真中的應用(精)講解

基于MATLAB的無刷直流電機的電流滯環控制仿真

利用電子仿真軟件Saber對無刷直流電機控制系統進行仿真分析

利用電子仿真軟件Saber對無刷直流電機控制系統進行仿真分析

評論